Изобретение относится к машиностроению, конкретно к термической обработке деталей из высокопрочных сталей, преимущественно пружинных, на которые наносится защитное металлическое покрытие.

Цель изобретения - повышение упругости и предотвращение водородного охрупчивания при нанесении покрытия.

Изобретение иллюстрируется следующим примером.

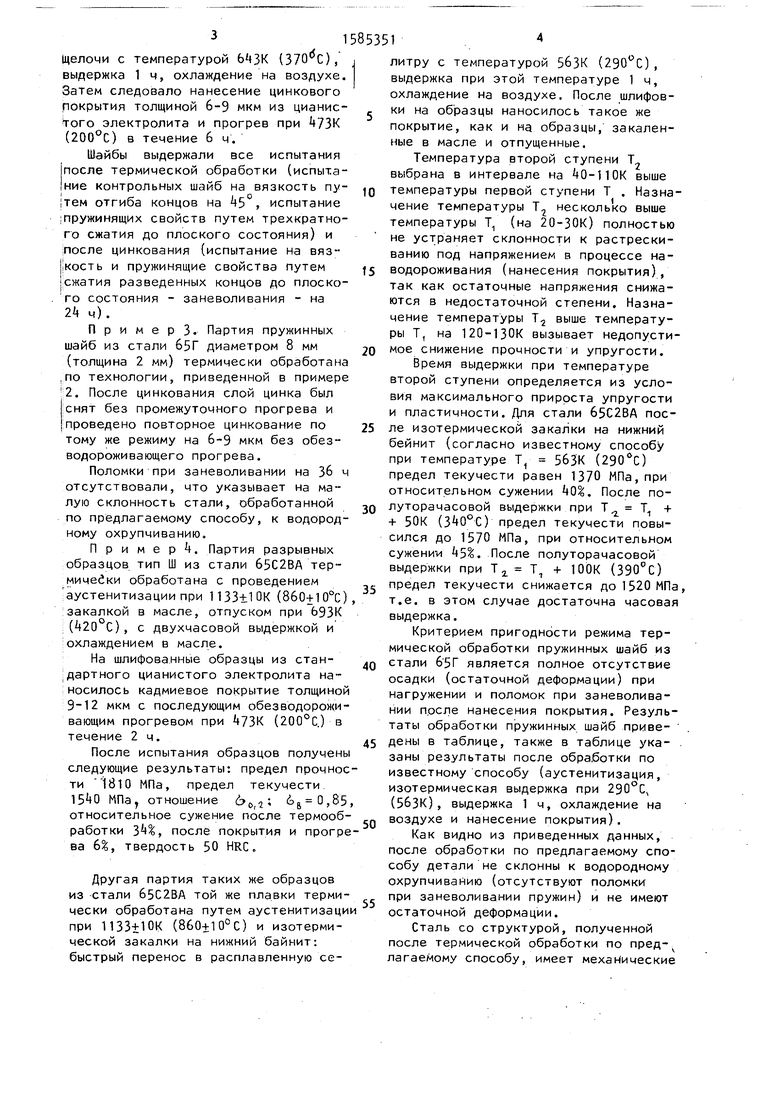

Обработке подвергали образцы из сталей: 65Г, 60С2А, 65С2ВА, имеющих температуру образования нижнего бейнита 310 (583К), 290 (563К) и 290°С (ЗбЗК) соответственно

Пример 1. Партия разрывных образцов тип Ш с диаметром рабочей части 3 мм из стали 6Q С2А термически обработана по режиму: нагрев до 1133±10К (360+10°С), выдержка 10 мин.

перенос в расплавленную селитру с температурой ЗбЗК (290°С), выдержка 1 ч, перенос в расплавленную селитру с температурой 643К () , выдержка 2 ч, охлаждение на воздухе. После шлифовки на образцы из цианистого электролита нанесено цинковое покрытие толщиной 9-12- мкм. Испытания образцов на растяжение дали следующие результаты; предел прочности 8kQ± 110 МПа; предел текучести 1700+20 МПа; относительное сужение после термообработки 52+3%, после покрытия B±2%, при твердости 51 HRC.

П р и м е р 2. Ряд партий пружинных шайб мм (толщина 0,5-6 мм) из стали 65Г термически обработан по режиму: нагрев до 1083+10К (8lO±10 C), выдержка 8-10 мин, перенос в расплав щелочи с температурой 583К (), выдержка 15 мин, перенос в расплав

ел

00 ел

СА

сл

Щелочи с температурой 6 «ЗК (370 С), выдержка 1 ч, охлаждение на воздухе. Затем следовало нанесение цинкового покрытия толщиной 6-9 мкм из цианистого электролита и прогрев при 73К (200°С) в течение 6 ч.

Шайбы выдержали все испытания после термической обработки (испытание контрольных шайб на вязкость пу- |Тем отгиба концов на 45 , испытание Пружинящих свойств путем трехкратного сжатия до плоского состояния) и лосле цинкования (испытание на вяз- iKocTb и пружинящие свойства путем |сжатия разведенных концов до плоско- го состояния - заневоливания - на 2 ч).

ПримерЗ. Партия пружинных шайб из стали 65Г диаметром 8 мм (толщина 2 мм) термически обработана ,по технологии, приведенной в примере :2. После цинкования слой цинка был снят без промежуточного прогрева и проведено повторное цинкование по тому же режиму на 6-9 мкм без обез- водороживающего прогрева.

Поломки при заневоливании на Зб ч отсутствовали, что указывает на малую склонность стали, обработанной по предлагаемому способу, к водородному охрупчиванию.

Пример . Партия разрывных образцов тип Ш из стали 65С2ВА тер- мичебки обработана с проведением аустенитизации при 1133±10К (860+10°С) закалкой в масле, отпуском при 693К (420 С), с двухчасовой выдержкой и охлаждением в масле.

На шлифованные образцы из стандартного цианистого электролита наносилось кадмиевое покрытие толщиной 9-12 мкм с последующим обезводорожи- вающим прогревом при 473К (200°С.) в течение 2 ч.

После испытания образцов получены следующие результаты: предел прочности 1810 МПа, предел текучести 1540 МПа, отношение 6о,7 относительное сужение после термообработки 34%, после покрытия и прогрева 6%, твердость 50 HRC.

Другая партия таких же образцов из стали 65С2ВА той же плавки термически обработана путем аустенитизации при ПЗЗ+ЮК (860+10°С) и изотермической закалки на нижний байнит: быстрый перенос в расплавленную се0

5

литру с температурой 5бЗК () , выдержка при этой температуре 1 ч, охлаждение на воздухе. После шлифов- ки на образцы наносилось такое же покрытие, как и на образцы, закаленные в масле и отпущенные.

Температура второй ступени Т выбрана в интервале на 40-110К выше 0 температуры первой ступени Т . Назначение температуры Т несколько выше температуры Т (на 20-ЗОК) полностью не устраняет склонности к растрескиванию под напряжением в процессе Has водороживания (нанесения покрытия), так как остаточные напряжения снижаются в недостаточной степени. Назначение температуры Т выше температуры Т, на 120-130К вызывает недопустимое снижение прочности и упругости.

Время выдержки при температуре второй ступени определяется из условия максимального прироста упругости и пластичности. Для стали 65С2ВА после изотермической закалки на нижний бейнит (согласно известному способу при температуре Т 563К () предел текучести равен 1370 МПа, при относительном сужении 40. После полуторачасовой выдержки при Т Т + + 50К (340°С) предел текучести повысился до 1570 МПа, при относительном сужении 45. После полуторачасовой выдержки при Т2 Т, + 100К (З90 с) предел текучести снижается до 1520 МПа, т.е. в этом случае достаточна часовая выдержка.

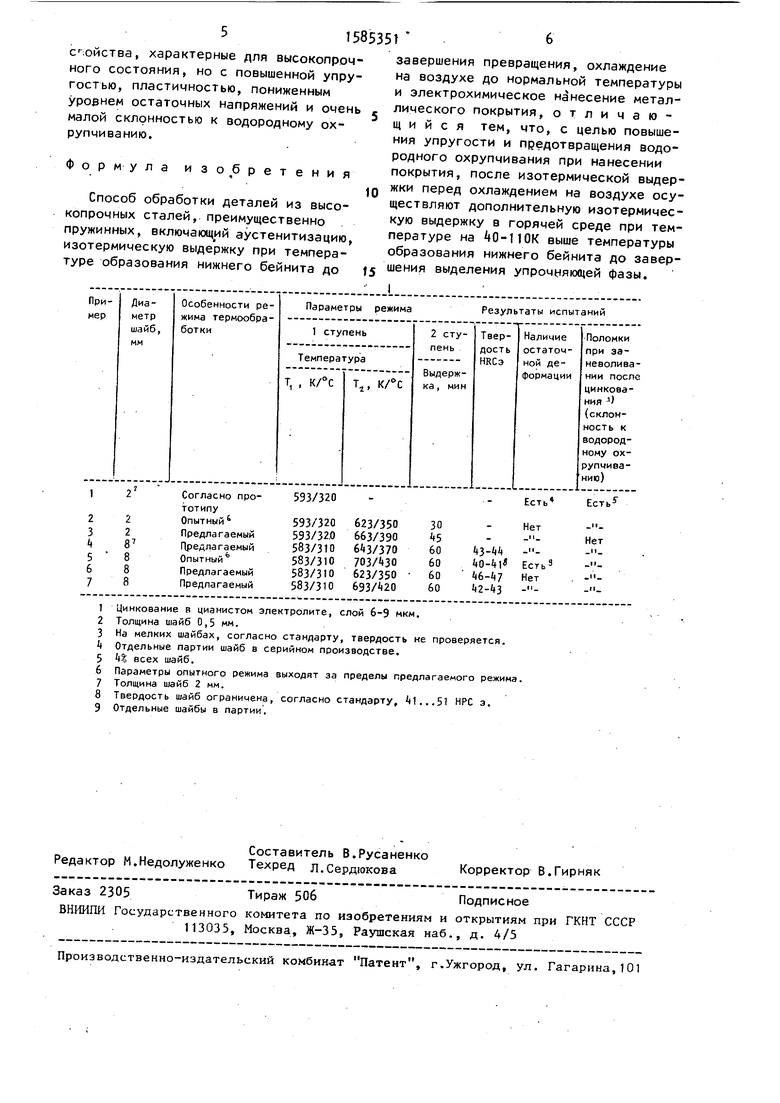

Критерием пригодности режима термической обработки пружинных шайб из стали 6 5Г является полное отсутствие осадки (остаточной деформации) при нагружении и поломок при заневоливании после нанесения покрытия. Результаты обработки пружинных шайб приве- дены в таблице, также в таблице ука- . заны результаты после обработки по известному способу (аустенитизация, изотермическая выдержка при 290°С, (5бЗК), выдержка 1 ч, охлаждение на воздухе и нанесение покрытия).

Как видно из приведенных данных, после обработки по предлагаемому способу детали не склонны к водородному охрупчиваНию (отсутствуют поломки при заневоливании пружин) и не имеют остаточной деформации.

Сталь со структурой, полученной после термической обработки по предлагаемому способу, имеет механические

0

5

0

5

0

5

завершения превращения, охлаждение на воздухе до нормальной температуры и электрохимическое нанесение металлического покрытия, отличающийся тем, что, с целью повыше 158535Т

с-,ойства, характерные для высокопрочного состояния, но с повышенной упругостью, пластичностью, пониженным уровнем остаточных напряжений и очень малой склонностью к водородному охрупчиванию..... ,,

ния упругости и предотвращения водородного охрупчивания при нанесении покрытия, после изотермической выдер- ,0 жки перед охлаждением на воздухе осуществляют дополнительную изотермическую выдержку в горячей среде при температуре на 40-1 ЮК выше температуры образования нижнего бейнита до завер- 15 шения выделения упрочняющей фазы.

Формула изобретения

Способ обработки деталей из высокопрочных сталей,, преимущественно пружинных, включающий аустенитизацию изотермическую выдержку при темпера- туре образования нижнего бейнита до

завершения превращения, охлаждение на воздухе до нормальной температуры и электрохимическое нанесение металлического покрытия, отличающийся тем, что, с целью повыше.... ,,

ния упругости и предотвращения водородного охрупчивания при нанесении покрытия, после изотермической выдер- жки перед охлаждением на воздухе осуществляют дополнительную изотермическую выдержку в горячей среде при температуре на 40-1 ЮК выше температуры бразования нижнего бейнита до завер- ения выделения упрочняющей фазы.

Изобретение относится к машиностроению, а именно к термической обработке деталей, на которые наносится защитное покрытие. Цель изобретения - повышение упругости и предотвращение водородного охрупчивания при нанесении покрытия. Способ включает аустенитизацию, изотермическую выдержку при температуре образования нижнего бейнита, дополнительную изотермическую выдержку при температуре на 40-110К выше температуры образования нижнего бейнита, охлаждение и нанесение покрытия. Изобретение позволяет повысить упругие свойства и исключить поломки деталей при заневоливании. 1 табл.

-7т „ „ - - ...в, и Б/цлся ocMui о режима.

7Толщина шайб 2 мм.

8Твердость шайб ограничена, согласно стандарту, 41...51 НРС э

9Отдельные шайбы в партии.

| Новиков И.И | |||

| Теория термической обработки металлов | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU259100A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-15—Публикация

1988-08-10—Подача