1 .1

Изобретение относится-к металлургии и, в частности, к производству металлического марганца.

Целью изобретения является повышение степени извлечения марганца, повьшениё его качества и обеспечение возможности утилизации получаемого шлака.

Пример 1, Получение металлического марганца по известному способу.. .

Для плавки используют концентрат (Мп,04 87%; SiO 0,3%; РегО 0,3%; PjO,, S - следы), полученный хлоркаль- ищевым способом; обожженный доломит (,5%; MgO 33,85%; SiO 2,54%; , 1,86%; S 0,05%; . 0,078%; п.п.п. 3,5%), известь (CaO 90%; MgO 2,5%; SiO 2,17;, ,84%; 0,08%; S 0,1%; п.п.п. 3,5%) и силикомарганец (Si 26,7%; Mn 71,1% Fe 2,73%; С 0,15%; P 0,03%;C 0,02%).

I . -

В тигле расплавляют и нагревают

до 1600 С 300 г шихты следующего состава, мас.%:

Концентрат53,7

Силикомарганец21,0 Доломит11,3 Известь14,0 После расплавления шихты на ее поверхность загружают 145,5 г брикетов, состоящих из следующих компонентов, мас.%:

нец

36,2 45,9

3,1 8,0 6,0 0,8

После загрузки в брикетах начинается экзотермическая реакция.

После расплавления брикетов делают 5-минутную выдержку и металл и шлак выливают. При этом получают 186 г металлического марганца (Мп 96,5%; Fe 2,59%; Si 0,64; P 0,031%; S 0,018%) и 255 г шлака (Si02 29%; Мп 14,5%; СаО 33%; MgO 12%) при следующих показателях:

Извлечение марг .

ганца, %79,5

Извлечение

марганца из

концентрата, % 65,4

2 58711

Полезное

использование

кремния, % 91,4.

Кратность 5 шпака1,38

Шлак для дальнейшего использования не пригоден.

В сплав переходит, %:из концентрата - Мп 48,5; Fe 2,0; из силико- 10 марганца - Мп 51,5; Fe 73,0; Р 66; S 75; из флюсов - Fe 23,0; Р 34; S 25.

Пример2. Получение металлического марганца предлагаемым спосо- tS бом.

Опыты проводят в печи с угольным нагревателем. В печь, нагретую до 1550 С, помещают тигель, в который загружают хлоркальциевый концентрат 20 и алюминиевый порошок при различном их соотношении. После расплавления шихты в тигель загружают брикеты, состоящие из концентрата, порошка алюминия, извести и связующего. При 25 соприкосновении брикетов с зеркалом расплава в брикетах начинается экзотермическая реакция, в результате чего они интенсивно растворяются. После расплавления брикетов делают 5-минутную выдержку, металл отделяют от шлака, взвешивают и анализируют.

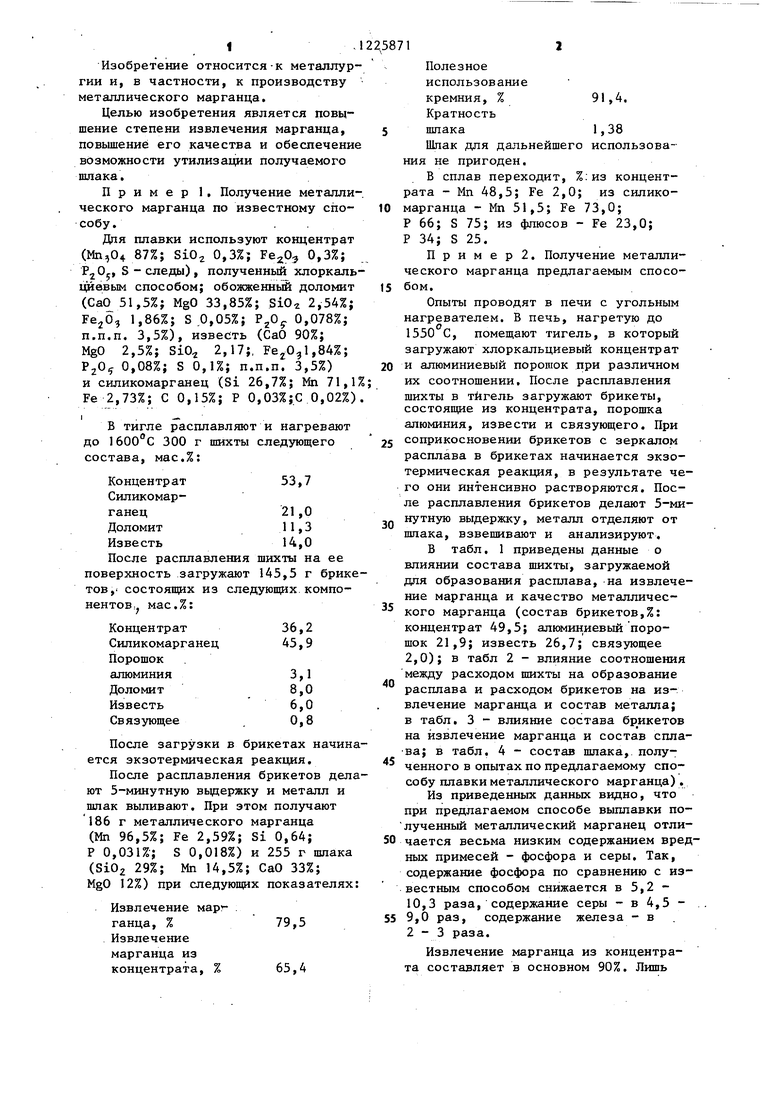

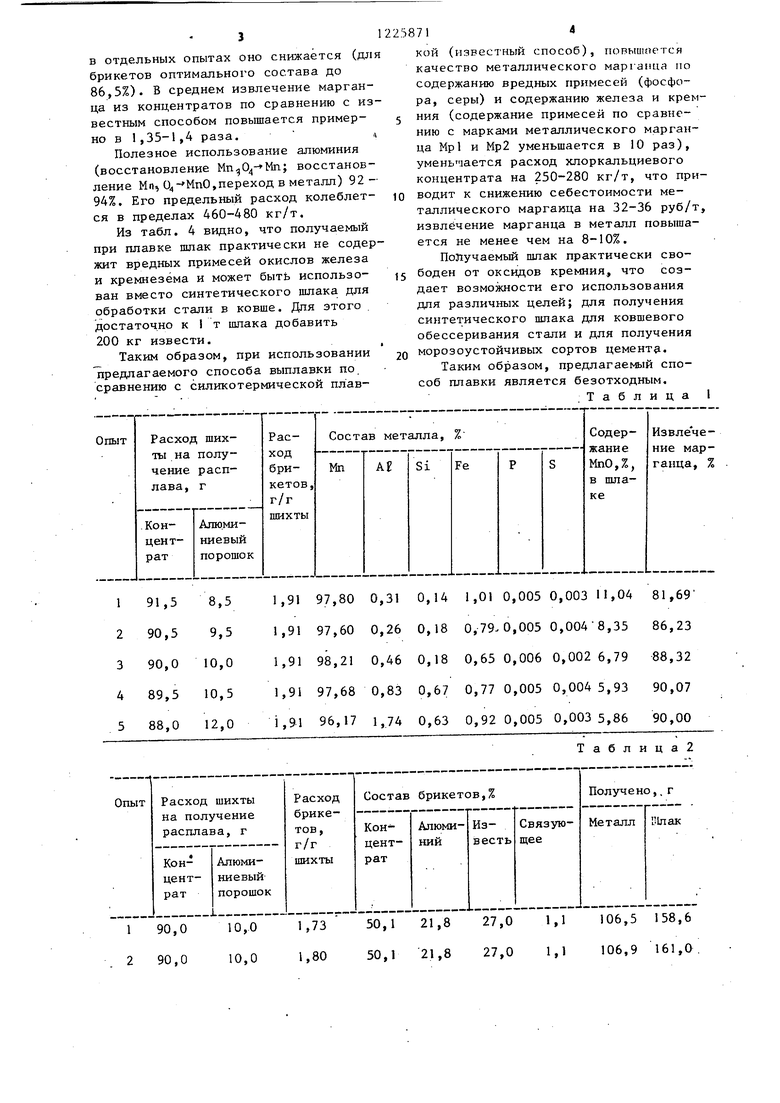

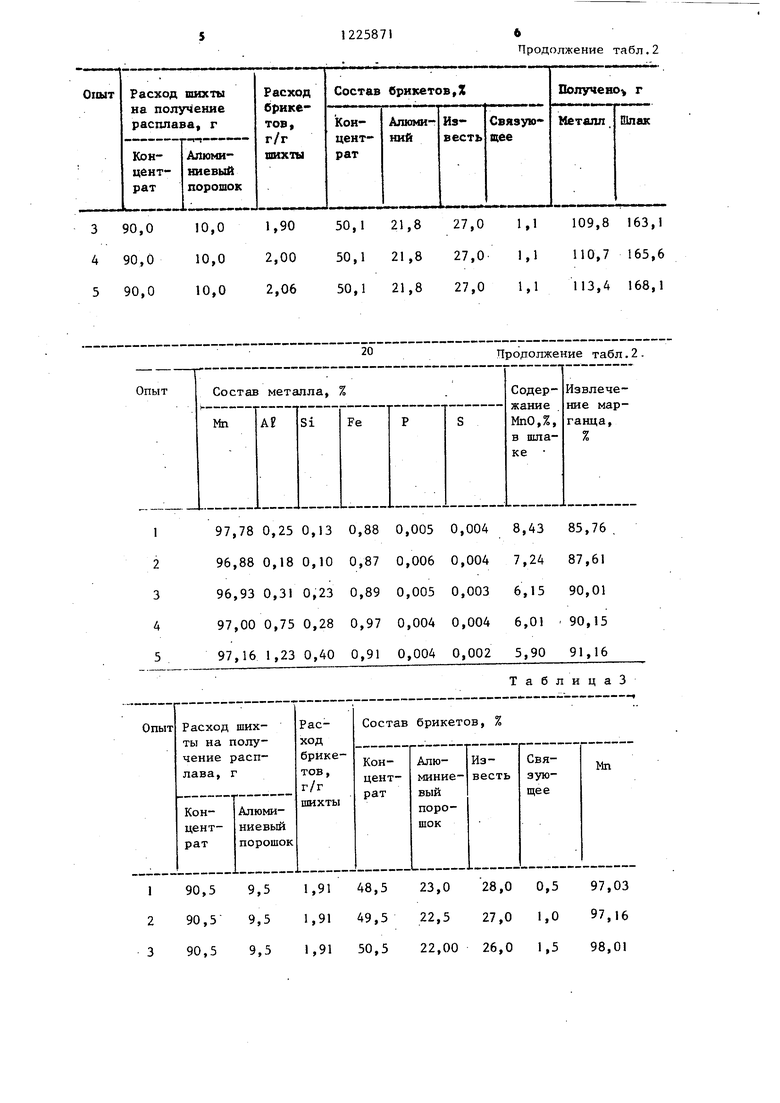

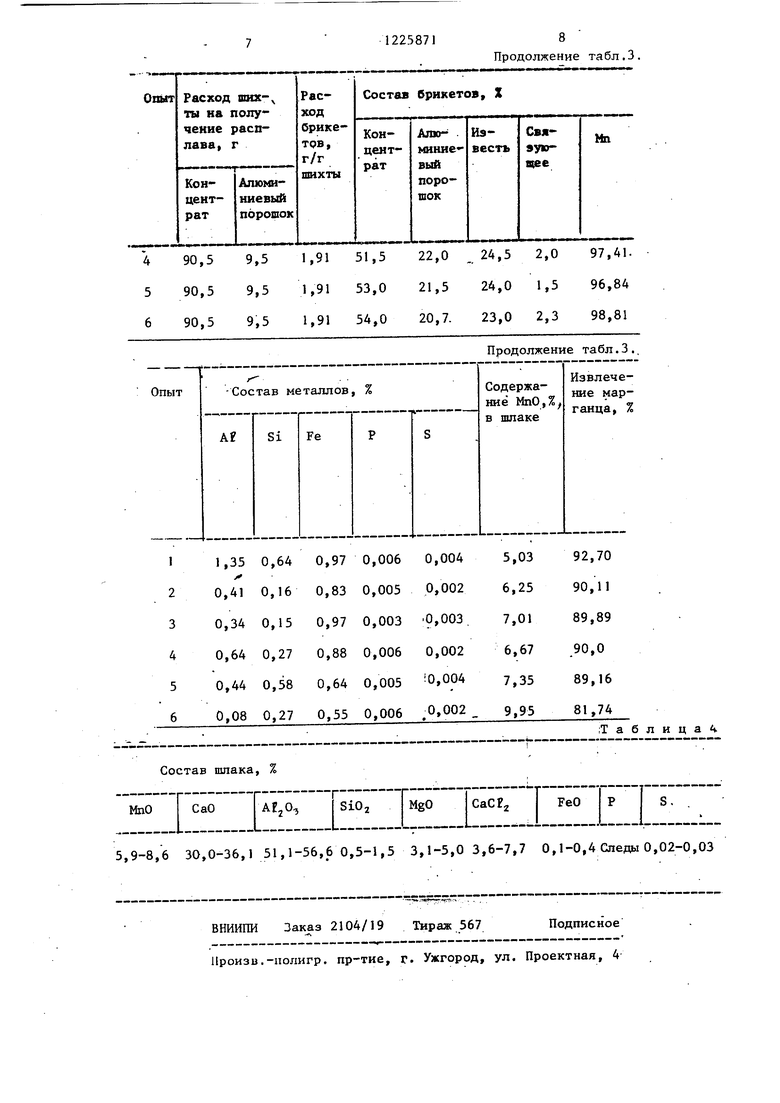

В табл. 1 приведены данные о влиянии состава шихты, загружаемой для образования расплава, на извлечение марганца и качество металлического марганца (состав брикетов,%: концентрат 49,5; алюминиевый порошок 21,9; известь 26,7; связующее 2,0); в табл 2 - влияние соотношения между расходом шихты на образование расплава и расходом брикетов на извлечение марганца и состав металла; в табл. 3 - влияние состава брикетов на извлечение марганца и состав сплава; в табл. 4 - состав шлака,, полученного в опытах по предлагаемому способу плавки металлического марганца) .

Из приведенных данных видно, что при предлагаемом способе выплавки по- лученный металлический марганец отли- 50 чается весьма низким содержанием вредных примесей - фосфора и серы. Так, содержание фосфора по сравнению с известным способом снижается в 5,2 - 10,3 раза, содержание серы - в 4,5 - 55 9,0 раз, содержание железа - в 2-3 раза.

Извлечение марганца из концентрата составляет в основном 90%. Лишь

30

35

40

45

3

в отдельных опытах оно снижается (для брикетов оптимального состава до 86,5%). В среднем извлечение марганца из концентратов по сравнению с известным способом повышается примерно в 1,35-1,4 раза.

Полезное использование алюминия (восстановление Мп О - Мп; восстановление Мп ,переход в металл) 92 - 94%. Его предельный расход колеблется в пределах 460-480 кг/т.

Из табл. 4 видно, что получаемый при плавке шлак практически не содержит вредных примесей окислов железа и кремнезёма и может быть использован вместо синтетического шлака, для обработки стали в ковше. Для этого достаточно к I т шпака добавить

200 кг извести.

I

Таким образом, при использовании предлагаемого способа выплавки по. сравнению с силикотермической плав1 2 3 4 5

91,58,51,9197,800,310,141,01 0,0050,003 11,0481,69

90,59,51,9197,600,260,180,79.0,0050,,3586,23

90,010,01,9198,210,460,180,650,0060,0026,7988,32

89,510,51,9197,680,830,670,77 0,0050,0045,9390,07

88,012,01,9196,171,740,630,920,0050,0035,8690,00

190,010,0

290,010,0

1,7350,1 21,8 27,0 1,1 106,5 158,6

1,8050,1 21,8 27,0 1,1106,9 161,0

258714

кой (известный способ), повышоется качество металлического марганца но содержанию вредных примесей (фосфора, серы) и содержанию железа и крем5 ния (содержание примесей по сравнению с марками металлического марганца Мр1 и Мр2 уменьшается в 10 раз), умень 1ается расход хлоркальциевого концентрата на 250-280 кг/т, что при0 водит к снижению себестоимости металлического марганца на 32-36 руб/т, извлечение марганца в металл повышается не менее чем на 8-10%.

Получаемый шлак практически сво15 боден от оксидов кремния, что создает возможности его использования для различных целей; для получения синтетического шлака для ковшевого обессеривания стали и для получения

Q морозоустойчивых сортов цемента.

Таким образом, предлагаемый способ плавки является безотходным.

.Таблица I

Таблица2

190,5 9,5 1,91 48,5 23,0 28,0 0,5 97,03

290,5 9,5 1,91 49,5 22,5 27,0 1,0 97,16

390,5 9,5 1,91 50,5 22,00 26,0 1,5 98,01

Продолжение табл.2

ТаблицаЗ

пыт

Расход ших- ты на получение расплава, г

Концентрат

Алюминиевыйпорошок

Расходбрикетов, г/г шнхты

490,5 9,5 1,91 51,5 22,0

590,5 9,5 1,91 53,0 21,5

690,5 9,5 1,91 54,0 20,7.

Продолжение табл.3.

., ИзвлечеОпыт -Состав металлов, %Оодержа -- . л НИб МЗР

ние МпО,%.

ганца, в шлаке

АЕ Si Fe S

11,35 0,64 0,97 0,006 0,0045,0392,70

X

20,410,160,830,0050,0026,2590,11

30,340,150,970,003 0,003,7,0189,89

40,640,270,880,0060,0026,67.90,0

50,440,580,640,005 0,0047,3589,16

60,08 0,27 0,55 0,006 ,0,002 9,9581,74

. ...;Т а б л и ц а Ч

. ,

Состав шпака, %

МпО I СаОlAEjO, I SiOjMgO jCaCFjFeO PS. .

....«....L.-.-----««L--. ..-..«.«.

5,9-8,6 30,0-36,1 51,1-56,6 0,5-1,5 3,1-5,0 3,6-7,7 0,1-0,4 Следа 0,02-0,03

ВНИИПИ Заказ 2104/19 Тираж 567 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Состав брикетов, X

Алю- . минне

вый поро

шок

Иэ- весть

Свя- эую-

Мп

24,5 2,0 97,41. 24,0 1,5 96,84 23,0 2,3 98,81

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки металлического марганца | 1984 |

|

SU1235962A1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| Шихта для плавки мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1585366A1 |

| Способ получения ванадиевых сплавов | 1988 |

|

SU1611969A1 |

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| Шихта для выплавки малофосфористого шлака | 1988 |

|

SU1611968A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Способ получения ванадиевых сплавов | 1981 |

|

SU1041596A2 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| Способ производства бесфосфористого углеродистого ферромарганца | 1988 |

|

SU1640192A1 |

| Рысс М.А | |||

| Производство ферро- расплавов | |||

| - М.: Металлургия, 1975, с.161-167 | |||

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-23—Публикация

1984-08-25—Подача