1 1

Изобретение относится- к металлургии специальных сталей, а именно к высокопрочным .немагнитным сталям, и может быть использовано для изготовления высоконагруженных немагнитных деталей большого сечения энергетического и транспортного машиностроения. Цель изобретения - повышение прочности при сохранении пластичности.

При содержании в предлагаемой ста ли ванадия, мэлибдена и азота менее указанных пределов не достигается требуемого упрочнения стали, так как в процессе ее термической обработки образуется малое количество ( 0,5 мас.%) упрочняющих нитридных частиц типа VN, Введение в сталь ванадия, молибдена и азота в количествах, больших установленных пределов легирования, приводит к охрупчиванию стали в результате вьщеления большого количества (1,5 мас.%) нитридов Добавка в сталь молибдена увеличивает дисперсность и равномерность распределения нитридных частиц по объему аустеиитных зерен, что способствует повьшению пластичности стали. Выбранные пределы легирования стали хромом и мщ ганцем .обеспечивают достижение необходимой равновесной концентрации азота, а также вместе с ни келем обеспечивает стабильность аус- тенитной структуры. После пластической деформации и термической обработки сталь остается немагнитной (,01 гс/э) . Добавка кальция в

(известная)

10

fS

258762

количестве 0,0015-0,020 мас.% способствует улучшению технологичности стали. Кальций, улучшая морфологию неметаллических включений, повьш1ает 5 пластичность стали и обрабатьшае- мость ее резанием.

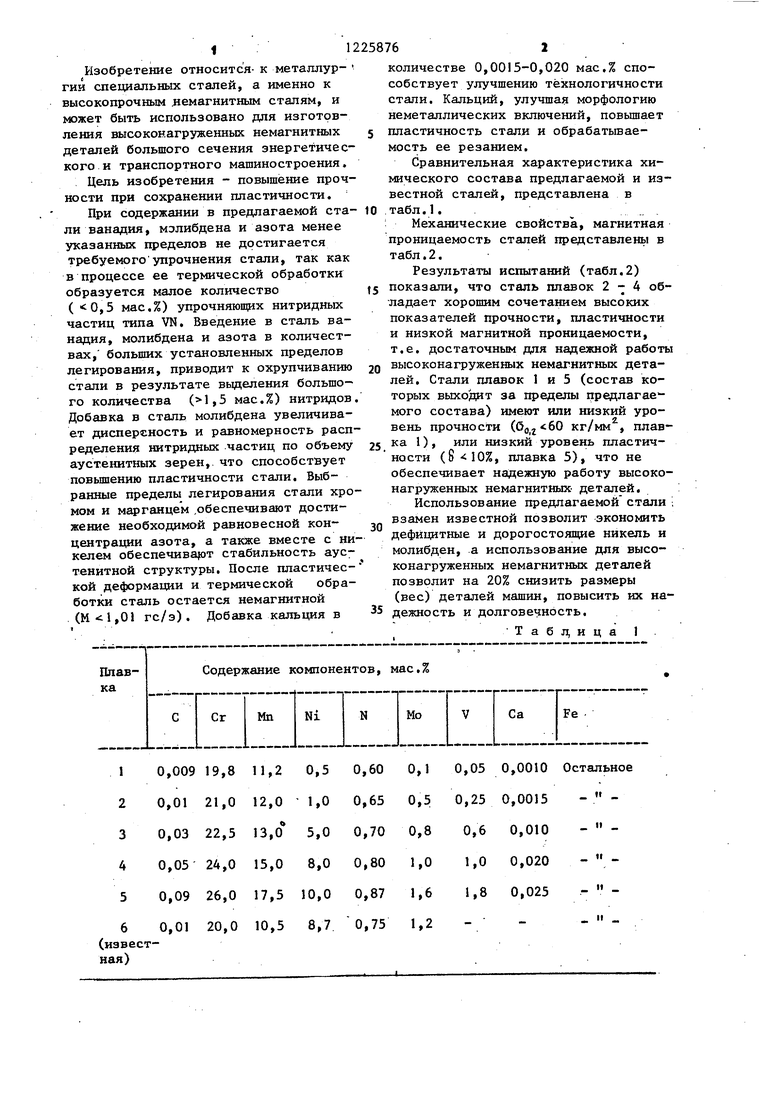

Сравнительная характеристика химического состава предлагаемой н известной сталей, представлена в табл.1.

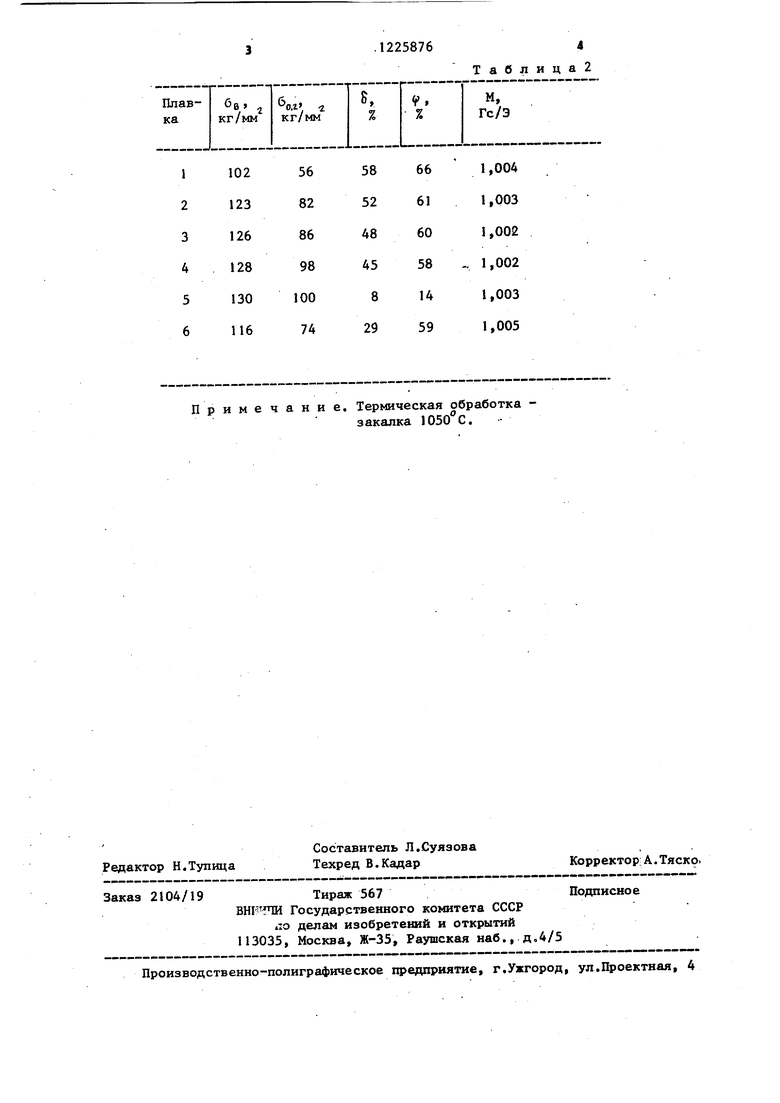

Механические свойства, магнитная проницаемость сталей представлень в табл.2.

Результаты испытаний (табл.2) показали, что сталь плавок 2-4 обладает хорошим сочетанием высоких показателей прочности, пластичности и низкой магнитной проницаемости, т.е. достаточным для надежной работы высоконагруженных немагнитных деталей. Стали плавок 1 и 5 (состав которых выходит за пределы предлагае - мого состава) имеют или низкий уровень прочности ( кг/мм, плавка 1), или низкий уровень пластичности (6 , плавка 5), что не обеспечивает надежную работу высоконагруженных немагнитных- деталей. :

Использование предлагаемой стали , взамен известной позволит экономить дефицитные и дорогостоящие никель и молибден, а использование для высоконагруженных немагнитных деталей позволит на 20% снизить размеры (вес) деталей машин, повысить их надежность и долговечность.

Табл;ица1

20

25.

30

35

Примечание. Термическая обработка закалка 1050 С.

Редактор Н.Тупица

Составитель Л.Суяэова Техред В.Кадар

2104/19

Тираж 567 ВНР ШИ Государственного комитета СССР

лэ делам изобретений и открытий 113035, Москва , Раушская иаб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица2

Корректор: А. Тяско.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Немагнитная сталь | 1982 |

|

SU1076488A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2010 |

|

RU2447186C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| АУСТЁН^'ТНАЯ СТАЛЬ | 0 |

|

SU393354A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-19—Подача