Изобретение относится к измерениям параметров контактирования деталей и может быть использовано при определении параметров пятна контакта инструмента с обрабатываемой поверхностью детали в процессе обработки поверхностным пластическим деформированием.

Цель изобретения - расширение функциональных возможностей за счет определения как размеров, так и формы пятна контакта.

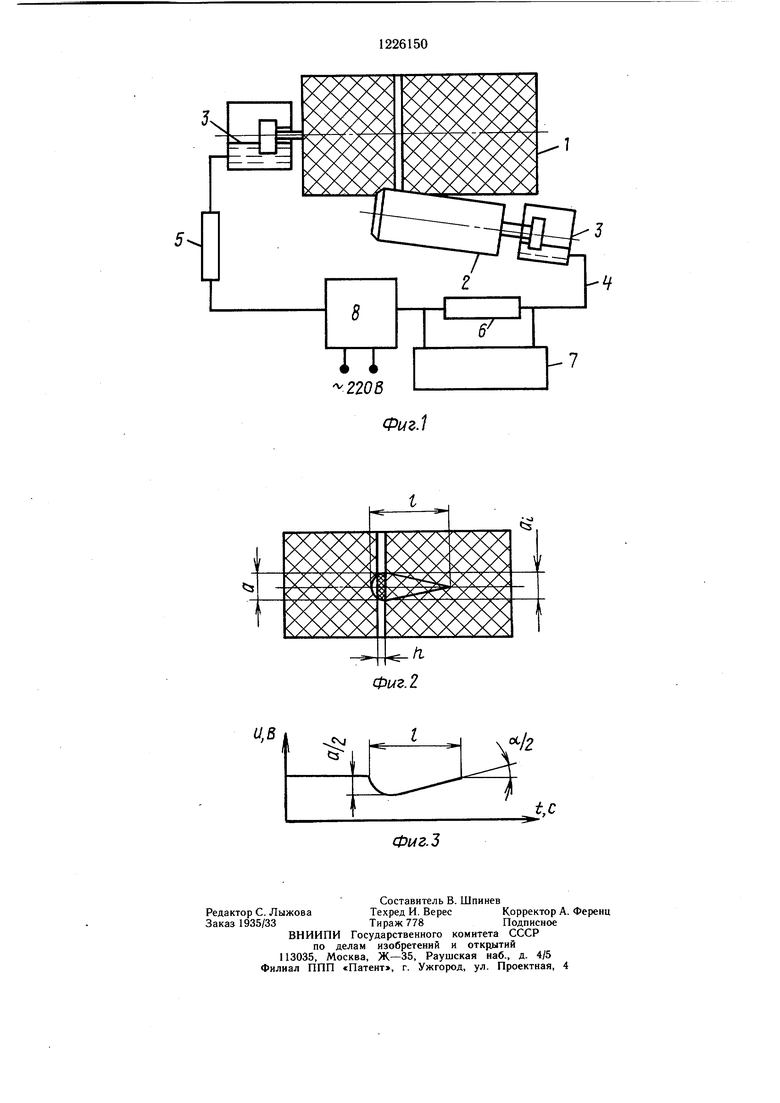

На фиг. 1 представлена схема устройства для осуществления способа определения параметров пятна контакта инструмента с обрабатываемой деталью в процессе обработки пластическим деформированием; на фиг. 2 - обрабатываемая деталь и проекция пятна контакта; на фиг. 3 - график изменения зависимости электрического сигнала И от времени t.

Способ осуществляют следующим образом.

Деталь 1 и инструмент в виде деформирующего ролика 2, изолированные от массы станка, включаются последовательно с помощью ртутных токосъемников 3 в электрическую цепь 4. Предварительно деталь за исключением узкой полоски покрывается изолирующей пленкой. Осуществляют процесс поверхностного пластического деформирования путем обкатывания ролика 2 относительно детали 1. В зону пятна контакта подается электрический ток. Для регулиро- вания силы тока в цепи 4 используется добавочное сопротивление 5. Падение напряжения (электрический сигнал) измеряется на сопротивлении щунта 6 и фиксируется с помощью самописца 7. Питание схемы осуществляется источником 8 питания.

Часть пятна контакта а, совпадающая с узкой полоской, проводит электрический ток. Причем в зависимости от ширины контакта ролика 2 с неизолированной полоской изменяется и активное сопротивление участка. Рабочая подача S инструмента во время обработки параллельна оси детали 1 и обеспечивает постепенное прохождение инструмента через неизолированную полоску на поверхности детали 1.

Зная скорость V вращения детали в рабочую подачу S инструмента и имея график

0

Q

5

0

зависимости напряжения U от времени (фиг. 3) во время обработки, можно определить основные параметры пятна контакта (длину, щирину, форму, площадь). Ширина h кольцевой полоски выбирается из следующих соображений: чем уже полоска, тем выще точность определения параметров пятна контакта. Но для практики с достаточной степенью точности можно взять щирину полоски, не превыщающую десятой части длины J пятна контакта. Постоянство ширины канавки гарантируется ее образованием с помощью специального режущего инструмента требуемой щирины. Строгое соответствие измеряемого электросопротивления узкой полоски, находящейся в контакте с деформирующим роликовым инструментом при постоянной щирине полоски, позволяет с высокой точностью определить размер полоски в направлении вращения. Непрерывный электросигнал позволяет построить непрерывный контур пятна контакта инструмента с обрабатываемой деталью и определить его основные параметры.

Формула изобретения

Способ определения параметров пятна контакта инструмента с обрабатываемой деталью в процессе обработки поверхностным пластическим деформированием, заключающийся в том, что деталь и инструмент последовательно включают в электрическую цепь с источником питания, измеряют характеристику электрической цепи, и по измеренной величине судят о параметрах пятна контакта, отличающийся тем, что, с целью рас- щирения функциональных возможностей за счет определения формы пятна контакта, на поверхность обрабатываемой детали, за исключением участка в виде полоски, расположенной перпендикулярно подаче инструмента и имеющей щирину, не превышающую десятой части длины рабочей поверхности инструмента в направлении подачи, наносят пленку изоляционного материала, в качестве измеряемой характеристики цепи измеряют закон изменения в ней электрического сигнала за время прохождения инструмента через неизолированный участок поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2352449C2 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2349442C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2335381C2 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1989 |

|

SU1698041A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2004 |

|

RU2276007C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| Способ поверхностного пластического деформирования | 1985 |

|

SU1261773A1 |

| ОХВАТЫВАЮЩЕЕ КОЛЬЦО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ | 2004 |

|

RU2275290C1 |

Изобретение относится к измерительной технике и позволяет определить размеры и форму пятна контакта инструмента с обрабатываемой деталью в процессе обработки поверхностным пластическим деформированием. Деталь и инструмент в виде ролика, изолированные от массы станка, включаются последовательно в электрическую цепь. Деталь, за исключением узкой полоски, покрывается изолирующей пленкой. При обкатке ролика относительно детали осуществляется измерение электрического сигнала цепи. В зависимости от щирины контакта ролика с неизолированной полоской поверхности детали изменяется величина электрического сигнала. По скорости вращения детали, величине подачи инструмента (ролика) и зависимости электрического сигнала от времени определяются основные параметры пятна контакта (длина, ширина, форма, площадь). 3 ил. i (О С 1C to О)

Фиг.1

Составитель В. Шпинев

Редактор С. ЛыжоваТехред И. ВересКорректор А. Ференц

Заказ 1935/33Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открутнй

113035, Москва, Ж-35, Раушская наб., д. 4У5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг. 2

Фиг.З

| Аскинази Б | |||

| М. | |||

| Упрочнение и восстановление деталей электрической обработкой.-М.: Машиностроение, 1968 | |||

| Способ измерения пятна контакта при отделочно-упрочняющей обработке | 1974 |

|

SU528190A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-04-23—Публикация

1977-06-20—Подача