Изобретение относится к конструкциям роликовых волок для производства сортовых и фасонных профилей волочением.

Целью настоящего изобретения является повышение производительности волочения за счет уменьшения обрывности переднего конца в пусковой период, а также повышение срока службы волоки за счет ее плавного нагруже- ния.

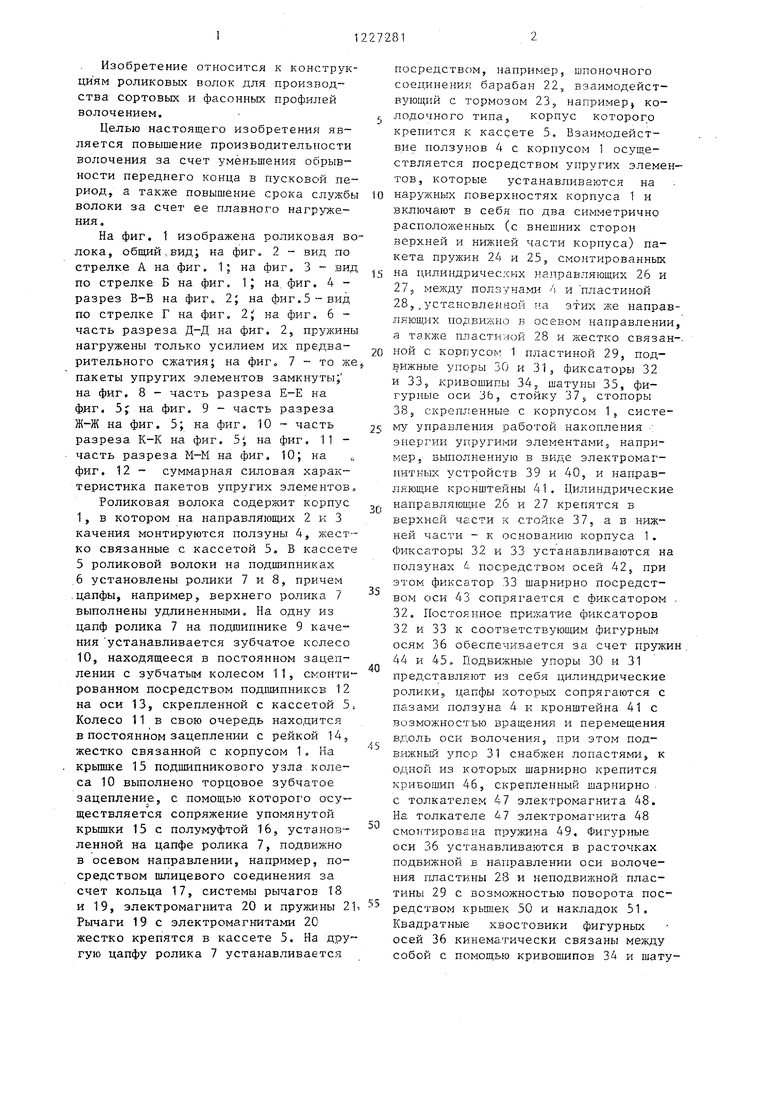

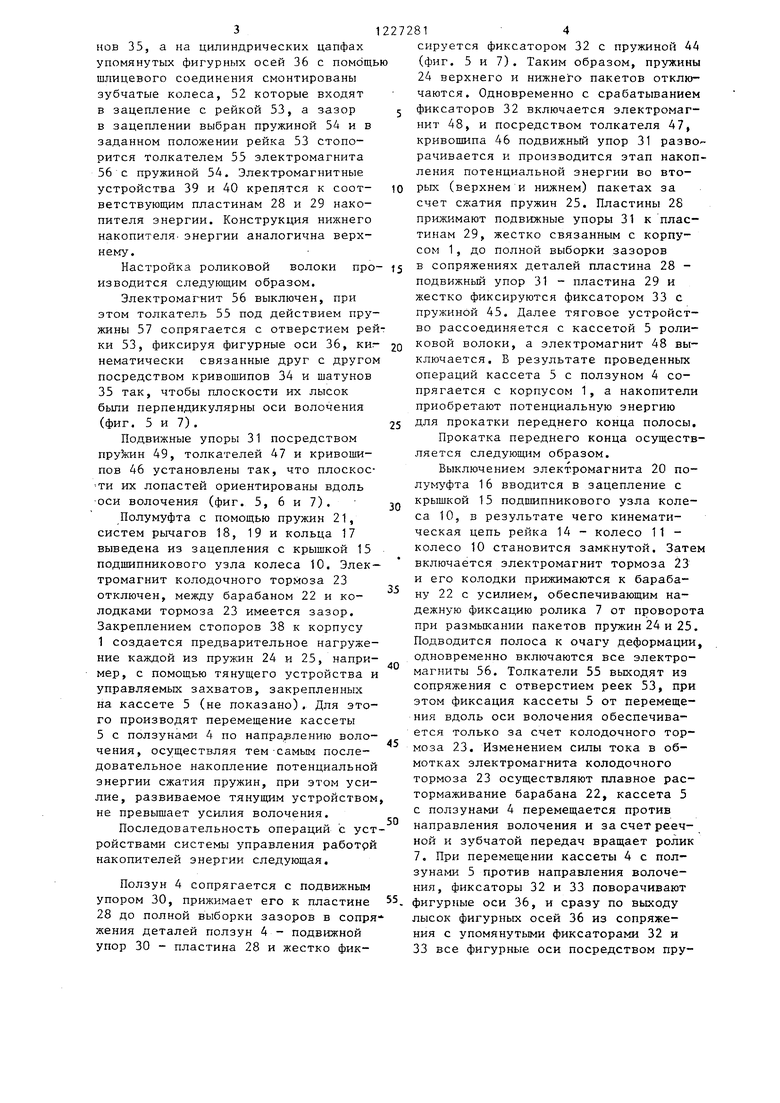

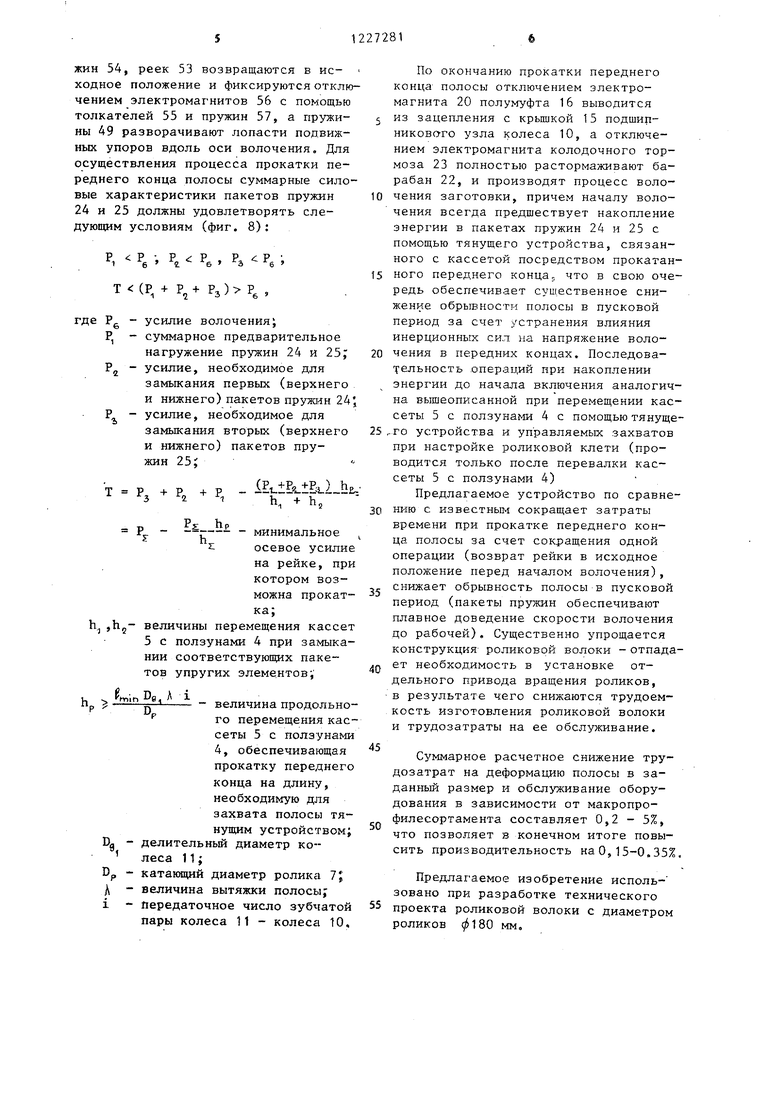

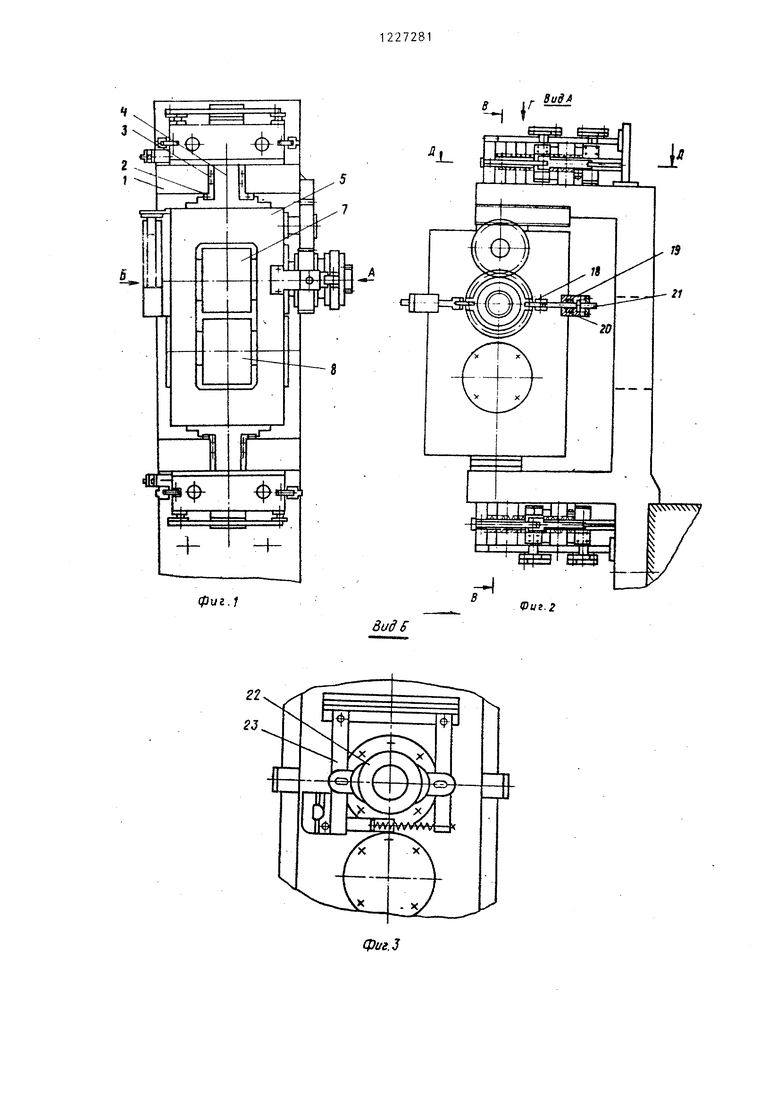

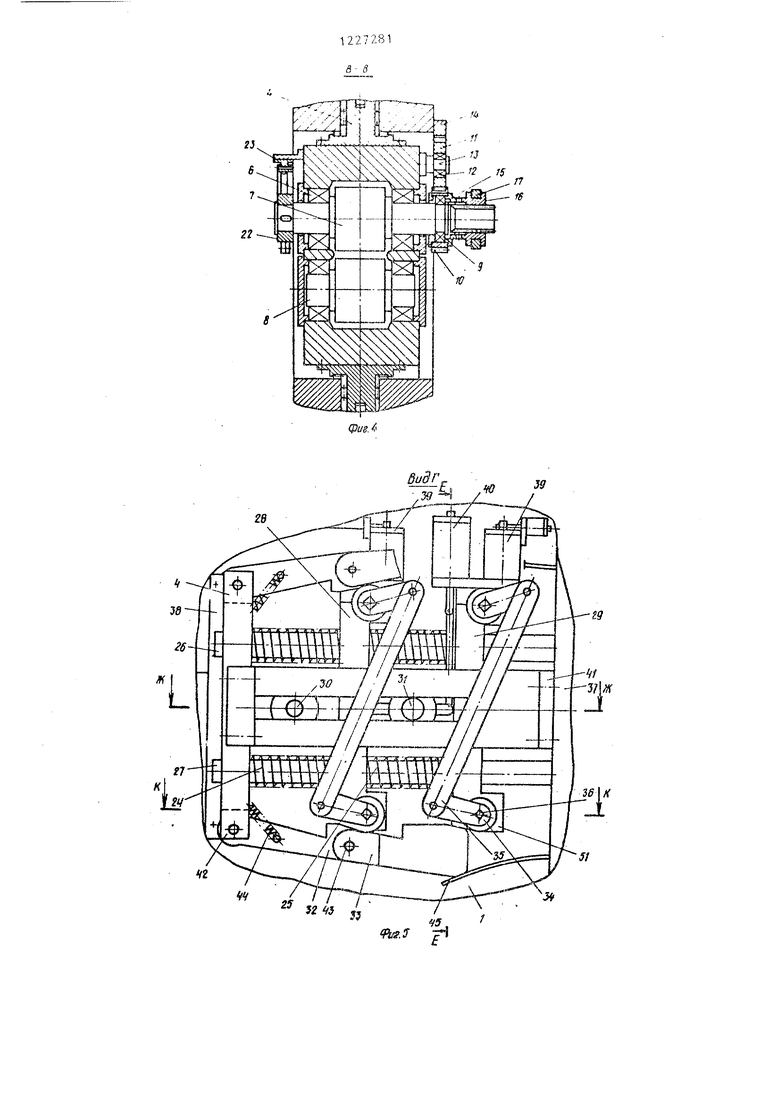

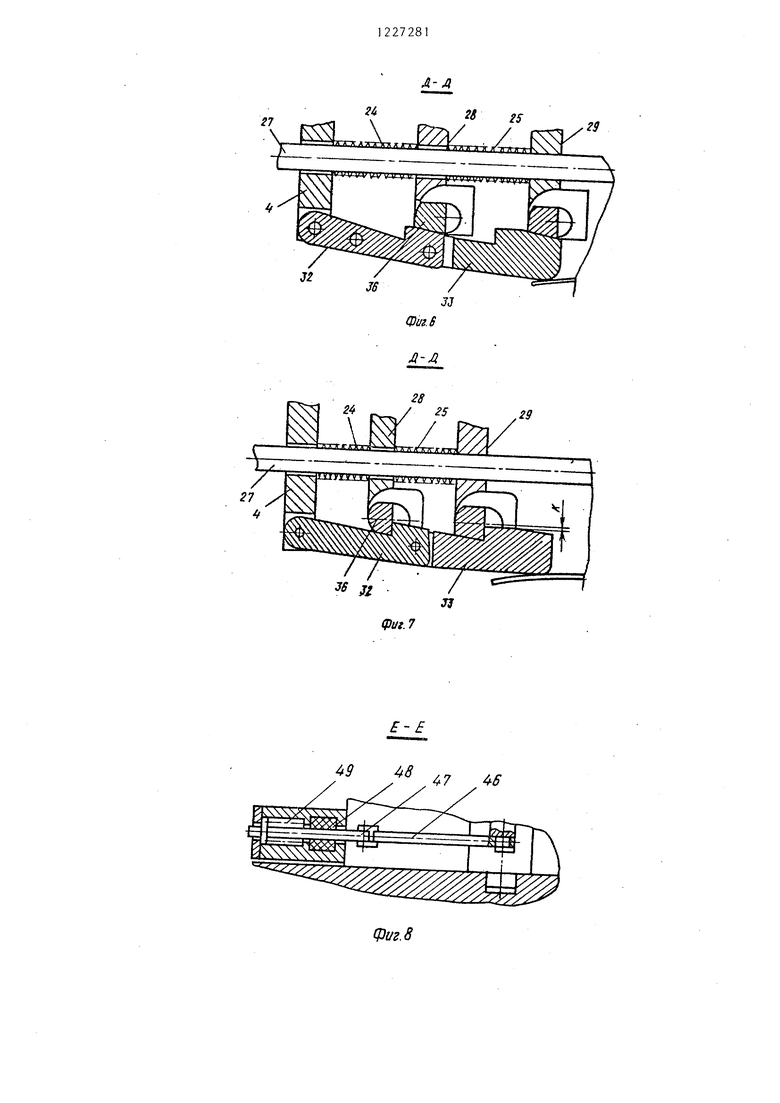

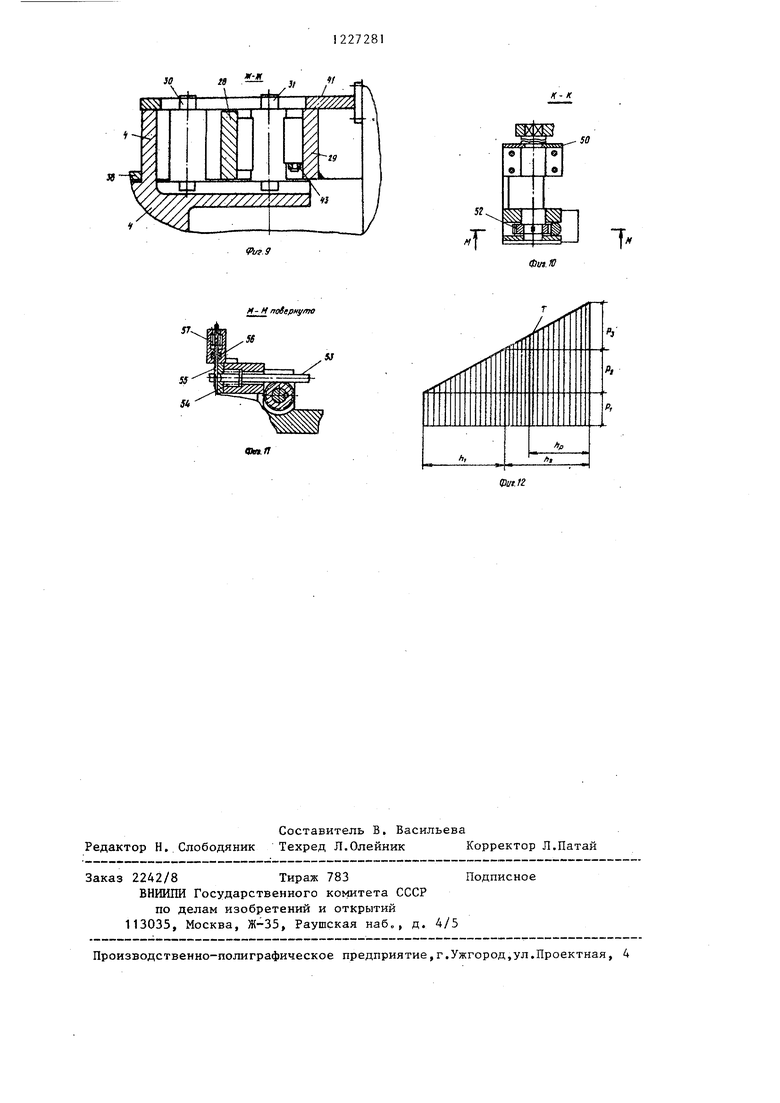

На фиг, 1 изображена роликовая волока, общий,вид; на фиг. 2 - вид по стрелке А на фиг, 1; на фиг, 3 - гвид по стрелке Б на фиг. 1J на, фиг, 4 - разрез В-В на фиг 2; на фиг. 5-вид по стрелке Г на фиг, 2J на фиг, 6 - часть разреза Д-Д на фиг. 2, пружины нагружены только усилием их предварительного сжатия; на фиг 7 то же пакеты упругих элементов замкнуты; на фиг, 8 - часть разреза Е-Е на фиг, 5j на фиг, 9 - часть разреза Ж-Ж на фиг, 5; на фиг. 10 - часть разреза К-К на фиг, 5-j на фиг, 11 - часть разреза М-М на фиг, 10; на фиг, 12 суммарная силовая характеристика пакетов упругих элементов,

Роликовая волока содержит корпус 1, в котором на направляющих 2 и 3 качения монтируются ползуны 4, жестко связанные с кассетой 5, Б кассете 5 роликовой волоки на подшипниках ,6 установлены ролики 7 и 8, причем .цапфы, например, верхнего ролика 7 выполнены удлиненными. На одну из цапф ролика 7 на подшипнике 9 качения устанавливается зубчатое колесо 10, находящееся в постоянном зацеплении с зубчатым колесом 11, смонтированном посредством подшипников 12 на оси 13, скрепленной с кассетой 5. Колесо 11 в свою очередь находится в постоянном зацеплении с рейкой 14, жестко связанной с корпусом 1. На крышке 15 подшипникового узла.колеса 10 выполнено торцовое зубчатое зацепление, с помощью которого осуществляется сопряжение упомянутой крышки 15 с полумуфтой 16, установленной на цапфе ролика 7, подвижно в осевом направлении, например, посредством шлицевого соединения за счет кольца 17, системы рычагов 18 и 19, электромагнита 20 и пруяданы 21 Рычаги 19 с электромагнитами 20 жестко крепятся в кассете 5. На другую цапфу ролика 7 устанавливается

0

0

5

0

5

0

5

0

5

посредством, например, шпоночного соединения барабан 22, взаимодействующий с тормозом 23, например, колодочного типа, корпус которого крепится к касрете 5, Взаимодействие ползунов 4 с корпусом 1 осуществляется посредством упругих элементов, которые устанавливаются на наружных поверхностях корпуса 1 и включают в себя по два симметрично расположенных (с внешних сторон .верхней и нижней части корпуса) пакета пружин 24 и 25, смонтированных на цилиндрических направляющих 26 и 27,- между ползунами 4 и пластиной 28,, , устгновленяой на этих же направ- лкюш,их подвижно в осевом направлении, а также пластиной 28 и жестко связан-, ной с корпусом 1 пластиной 29, подвижные упоры 30 и 31, фиксаторы 32 и 33 J кривошипы 34, ш атуны 35, фигурные оси ЗЬ, стойку 37,, стопоры 38, с;креп1 енные с корпусом 1,, систему управления работой накопления ; энергии упругими элементами, например, выполненную в виде электромагнитных устройств 39 и 40, и направляющие кронштейны 41. Цилиндрические направляюш Ее 26 и 27 крепятся в верхней части к стойке 37, а в нижней части - к основанию корпуса 1, Фиксаторы 32 и 33 устанавливаются на ползунах 4 посредством осей 42, при этом фиксатор 33 шарнирно посредством оси 43 сопрягается с фиксатором . 32, Цостоянное прижатие фиксаторов 32 и 33 к соответствующим фигурным осям 36 обеспечивается за счет пружин 44 и 45„ Подвижные упоры 30 и 31 представляют из себя цилиндрические ролики, цапфы которых сопрягаются с пазами ползуна 4 и кронштейна 41 с возможностью вращения и перемещения вдоль оси волочения, при этом подвижный упор 31 снабжен лопастями, к одной из которьгх шарнирно крепится кривошип 46, скрепленный шарнирно с толкателем 47 электромагнита 48, На толкателе 47 электромагнита 48 смонтирована пружина 49, Фигурные оси 36 устанавливаются в расточках подвижной Е; направлении оси волочения пластины 28 и неподвижной пластины 29 с возможностью поворота посредством крьш ек 50 и накладок 51. Квадратные хвостовики фигурных осей 36 кинематически связаны между собой с помощью кривошипов 34 и шатунов 35, а на цилиндрических цапфах упомянутых фигурных осей 36 с помощь шлицевого соединения смонтированы зубчатые колеса, 52 которые входят в зацепление с рейкой 53, а зазор в зацеплении выбран пружиной 54 и в заданном положении рейка 53 стопорится толкателем 55 злектромагнита 56 с пружиной 54. Электромагнитные устройства 39 и 40 крепятся к соот- ветствующим пластинам 28 и 29 накопителя знергии. Конструкция нижнего накопителя- энергии аналогична верхнему.

Настройка роликовой волоки про изводится следующим образом.

Электромагнит 56 выключен, при этом толкатель 55 под действием пружины 57 сопрягается с отверстием рейки 53, фиксируя фигурные оси 36, ки- нематически связанные друг с другом посредством кривошипов 34 и шатунов 35 так, чтобы плоскости их лысок были перпендикулярны оси волочения (фиг. 5 и 7).

Подвижные упоры 31 посредством пружин 49, толкателей 47 и кривошипов 46 установлены так, что плоское- ти их лопастей ориентированы вдоль оси волочения (фиг. 5, 6 и 7),

Полумуфта с помощью пружин 21, систем рычагов 18, 19 и кольца 17 выведена из зацепления с крышкой 15 подшипникового узла колеса 10. Электромагнит колодочного тормоза 23 отключен, между барабаном 22 и колодками тормоза 23 имеется зазор. Закреплением стопоров 38 к корпусу 1 создается предварительное нагруже- ние каждой из пружин 24 и 25, например, с помощью тянущего устройства и управляемых захватов, закрепленных на кассете 5 (не показано). Для этого производят перемещение кассеты 5 с ползунами 4 по направлению волочения, осуществляя тем-самым последовательное накопление потенциальной знергии сжатия пружин, при этом усилие, развиваемое тянущим устройством не превышает усилия волочения.

Последовательность операций с уст ройствами системы управления работрй накопителей энергии следующая.

Ползун 4 сопрягается с подвижным упором 30, прижимает его к пластине 28 до полной выборки зазоров в сопряжения деталей ползун 4 - подвижной упор 30 - пластина 28 и жестко фик

5 10

15

20 25

зо

5,

5

0

5

0

сируется фиксатором 32 с пружиной 44 (фиг. 5 и 7). Таким образом, пружины 24 верхнего и нижнего пакетов отключаются. Одновременно с срабатыванием фиксаторов 32 включается электромагнит 48, и посредством толкателя 47, кривошипа 46 подвижный упор 31 разво рачивается и производится этап накопления потенциальной энергии во вторых (верхнем и нижнем) пакетах за счет сжатия пружин 25. Пластины 28 прижимают подвижные упоры 31 к пластинам 29, жестко связанным с корпусом 1, до полной выборки зазоров в сопряжениях деталей пластина 28 - подвижный упор 31 - пластина 29 и жестко фиксируются фиксатором 33 с пружиной 45. Далее тяговое устройство рассоединяется с кассетой 5 роликовой волоки, а электромагнит 48 выключается. В результате проведенных операций кассета 5 с ползуном 4 сопрягается с корпусом 1, а накопители приобретают потенциальную энергию для прокатки переднего конца полосы,

Прокатка переднего конца осуществляется следуюш 1м образом.

Выключением электромагнита 20 по- лy ryфтa 16 вводится в зацепление с крышкой 15 подшипникового узла колеса 10, в результате чего кинематическая цепь рейка 14 - колесо 11 - колесо 10 становится замкнутой. Затем включается электромагнит тормоза 23 и его колодки прижимаются к барабану 22 с усилием, обеспечивающим надежную фиксацию ролика 7 от проворота при размыкании пакетов пружин 24 и 25. Подводится полоса к очагу деформации, одновременно включаются все электромагниты 56. Толкатели 55 выходят из сопряжения с отверстием реек 53, при этом фиксация кассеты 5 от перемещения вдоль оси волочения обеспечивается только за счет колодочного тормоза 23, Изменением силы тока в обмотках злектромагнита колодочного тормоза 23 осуществляют плавное рас- тормаживание барабана 22, кассета 5 с ползунами 4 перемещается против направления волочения и за счет реечной и зубчатой передач вращает ролик 7. При перемещении кассеты 4 с ползунами 5 против направления волочения, фиксаторы 32 и 33 поворачивают фигурные оси 36, и сразу по выходу лысок фигурных осей 36 из сопряжения с упомянутыми фиксаторами 32 и 33 все фигурные оси посредством пру54, реек 53 возвращаются в ис- ое положение и фиксируются отклюем электромагнитов 56 с помощью ателей 55 и пружин 57, а пружи9 разворачивают лопасти подвижупоров вдоль оси волочения„ Для ествления процесса прокатки пеего конца полосы суммарные силохарактеристики пакетов пружин 25 должны удовлетворять слеим условиям (фиг. 8):

PI Рб Р. Ре РЗ Рб i Т(Р, + РЗ)Р, ,

Pg - усилие волоченияj

Pj - суммарное предварительное

нагружение пружин 24 и 25J Pj - усилие, необходимое для

замыкания первых (верхнего и нижнего) пакетов пружин 24j Р - усилие, необходимое для

замыкания вторых (верхнего и нижнего) пакетов пружин 25J

Т р + р + р - .iSi.)-h.:

3 а + 1 h., + h,

минимальное ,

л п

г; осевое усилив на рейке, при котором возможна прокатка;

jh,j величины перемещения кассет 5 с ползунами 4 при замыкании соответствующих пакетов упругих элементов;

. «,n Da. л i

Р

Р

Сд Dp Л величина продольного перемещения кассеты 5 с ползунами 4, обеспечивающая прокатку переднего конца на длину, необходимую для захвата полосы тянущим устройством; делительньй диаметр колеса 11;

катакяций диаметр ролика 7J величина вытяжки полосыj йередаточное число зубчатой пары колеса 11 - колеса 10,

По окончанию прокатки переднего конца полосы отключением электромагнита 20 полумуфта 16 выводится из зацепления с крышкой 15 подшип- никоваго узла колеса 10, а отключением электромагнита колодочного тормоза 23 полностью растормаживают барабан 22, и производят процесс волочения заготовки, причем началу волочения всегда предшествует накопление энергии в пакетах пружин 24 и 25 с помощью тянущего устройства, связанного с кассетой посредством прокатанного переднего конца; что в свою очередь обеспечивает существенное снижение обрывности полосы в пусковой период за счет устранения влияния инерционных сил на напряжение волочения в передних концах. Последова- ельность операций при накоплении энергии до начала включения аналогична вышеописанной при перемещении кассеты 5 с ползунами 4 с помощью тянущего устройства и управляемых захватов при настройке роликовой клети (проводится только после перевалки кассеты 5 с ползунами 4)

Предлагаемое устройство по сравнению с известным сокращает затраты времени при прокатке переднего конца полосы за счет сокращения одной операции (возврат рейки в исходное положение перед началом волочения), снижает обрывность полосы в пусковой период (пакеты пружин обеспечивают плавное доведение скорости волочения до рабочей), Существенно упрощается конструкция роликовой волоки - отпадает необходимость в установке отдельного привода вращения роликов, в результате чего снижаются трудоемкость изготовления роликовой волоки и трудозатраты на ее обслуживание.

Суммарное расчетное снижение трудозатрат на деформацию полосы в за- данньш размер и обслуживание оборудования в зависимости от макропро- филесортамента составляет 0,2 - 5%, что позволяет в конечном итоге повысить производительность на 0,15-0.35%.

Предлагаемое изобретение исполь- зовано при разработке технического проекта роликовой волоки с диаметром роликов 180 мм.

Ч 3

2

}

5 7

д5иг.;

8ugA

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| Автомат для изготовления пластин и сборки секций теплообменников | 1984 |

|

SU1291308A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ КОРЖОВА Н.Н. | 1992 |

|

RU2061565C1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU812592A2 |

гв

нг

ЧЧ

2S

4 w

,3ff4 /

3S

i9

51

J

.. д у ьи ии швиви и

j

2

и 25

гз

36 }1

9 47 S

30

Риг.9

К- к

Н- и тойгрмуто

Составитель В. Васильева Редактор Н. Слободяник Техред Л.Олейник Корректор Л.Патай

Заказ 2242/8Тираж 783

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, 4

Подписное

| Роликовая головка для волочения труб и профилей без предварительного острения концов заготовки | 1976 |

|

SU589051A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Роликовая волока | 1975 |

|

SU624678A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для волочения с кручением круглых профилей | 1974 |

|

SU645719A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-30—Публикация

1984-04-27—Подача