Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки, волочения и шаговой прокатки и может быть использовано для производства рациональных заготовок деталей.

Целью изобретения является упрощение конструкции путем сокращения парка сменных копиров и повышение качества за счет бесступенчатой кор- ректировки величины рассогласования скорости валков в пределах каждого рабочего хода.

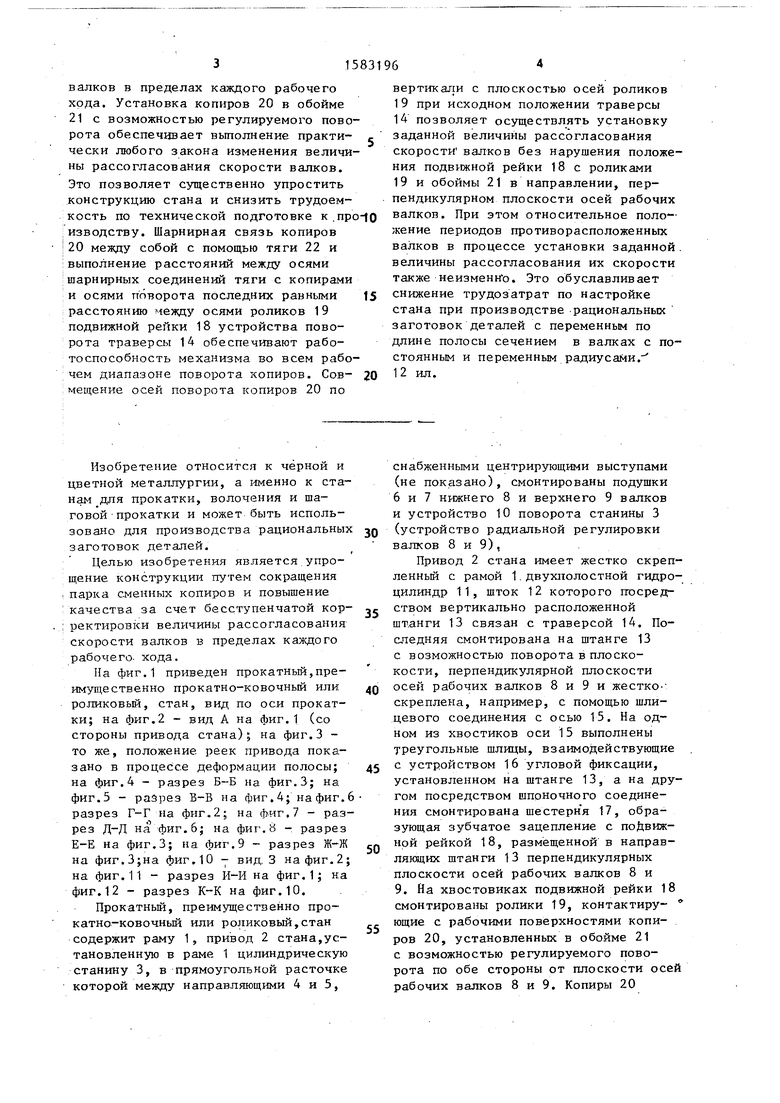

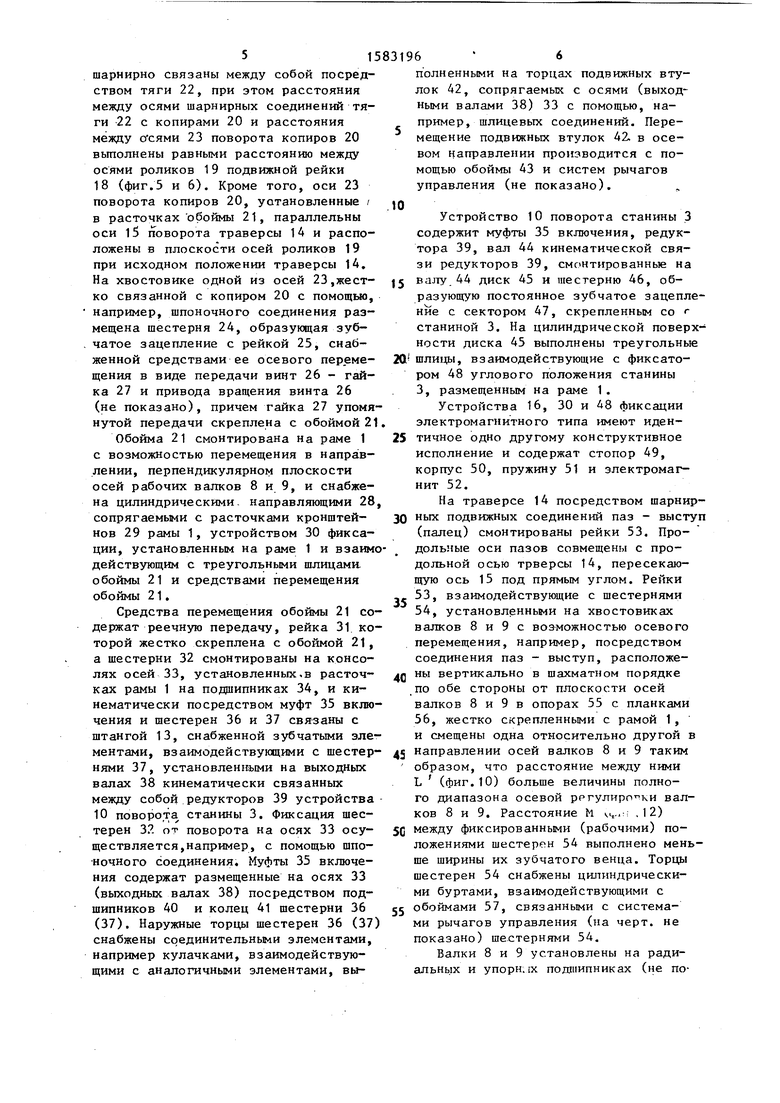

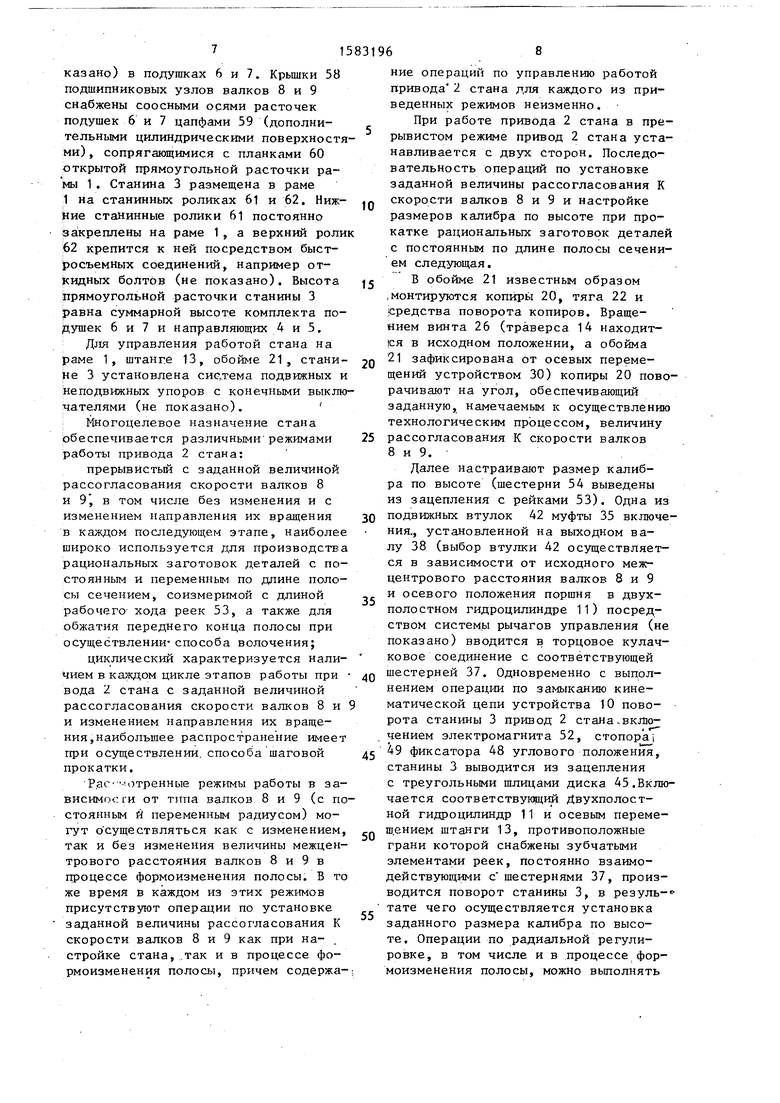

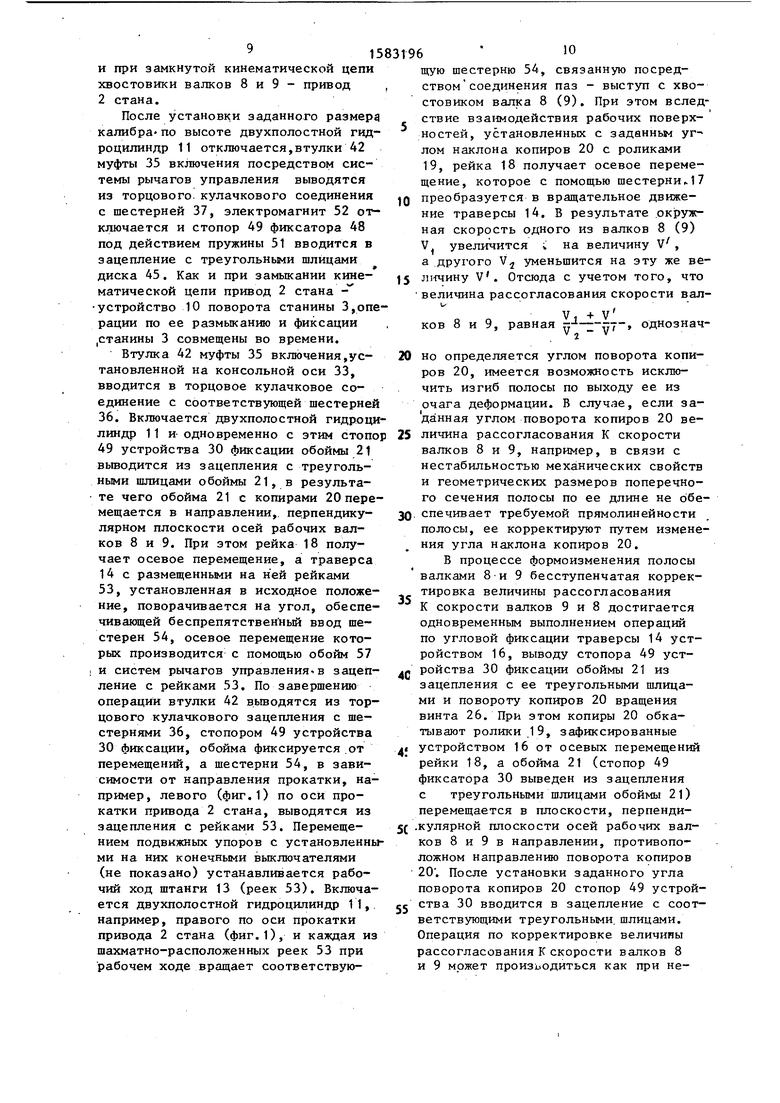

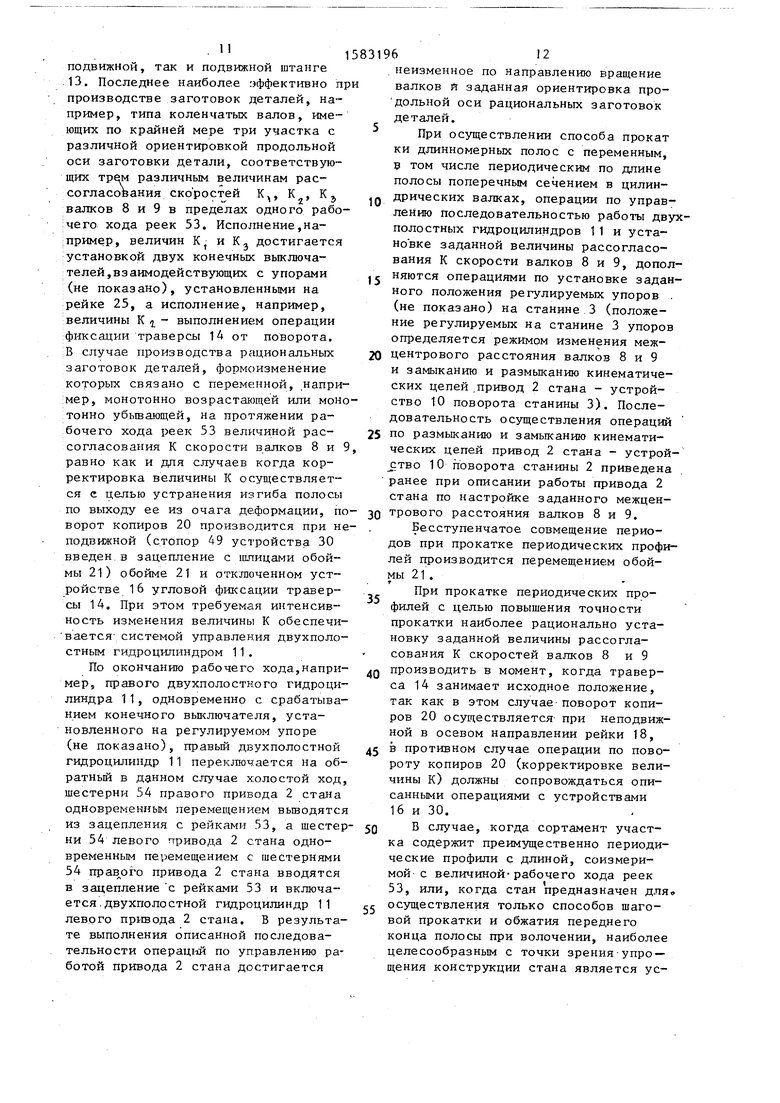

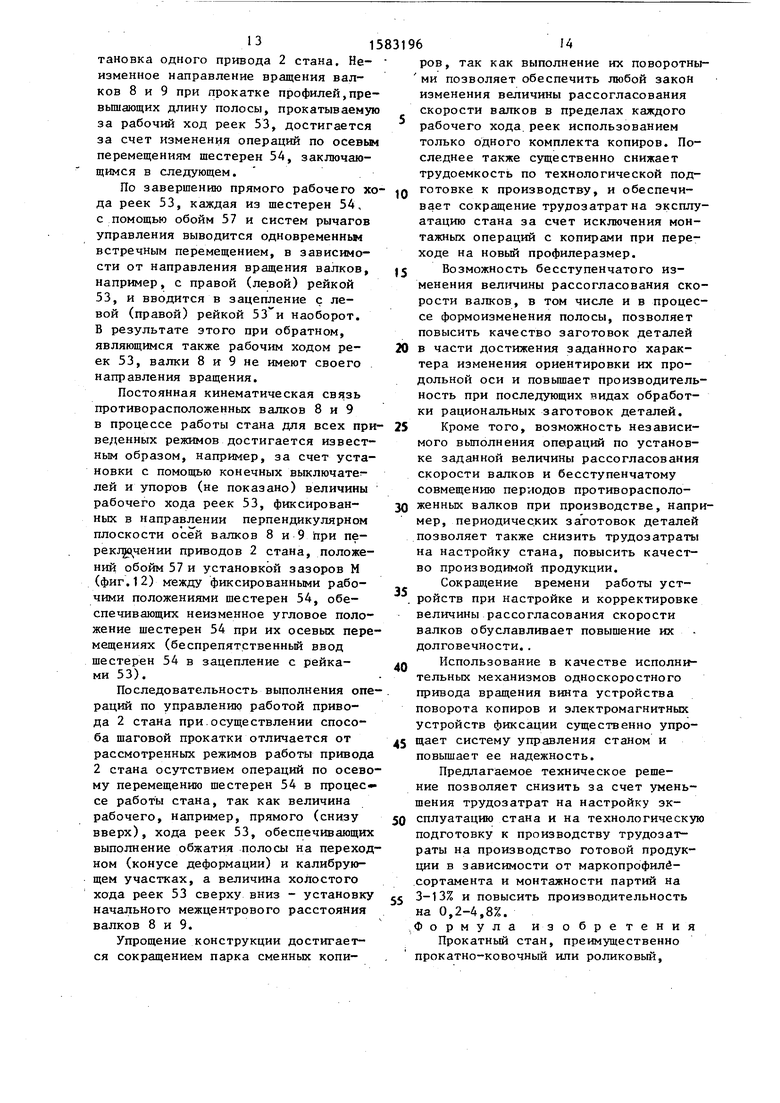

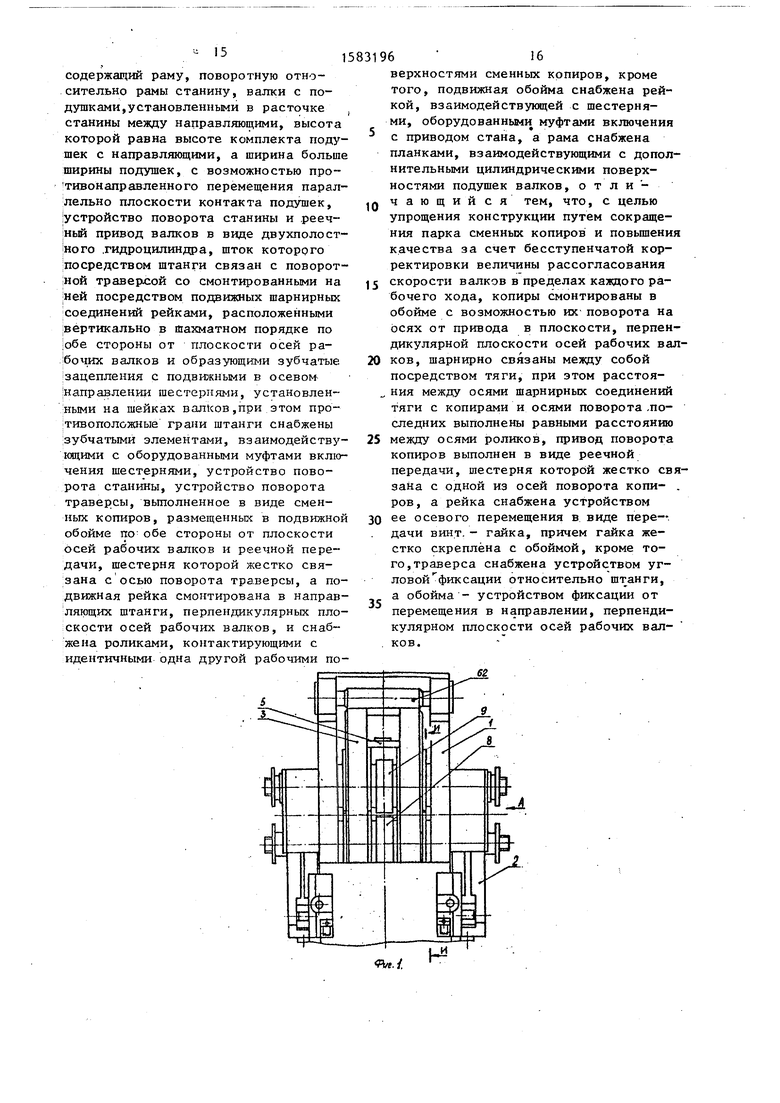

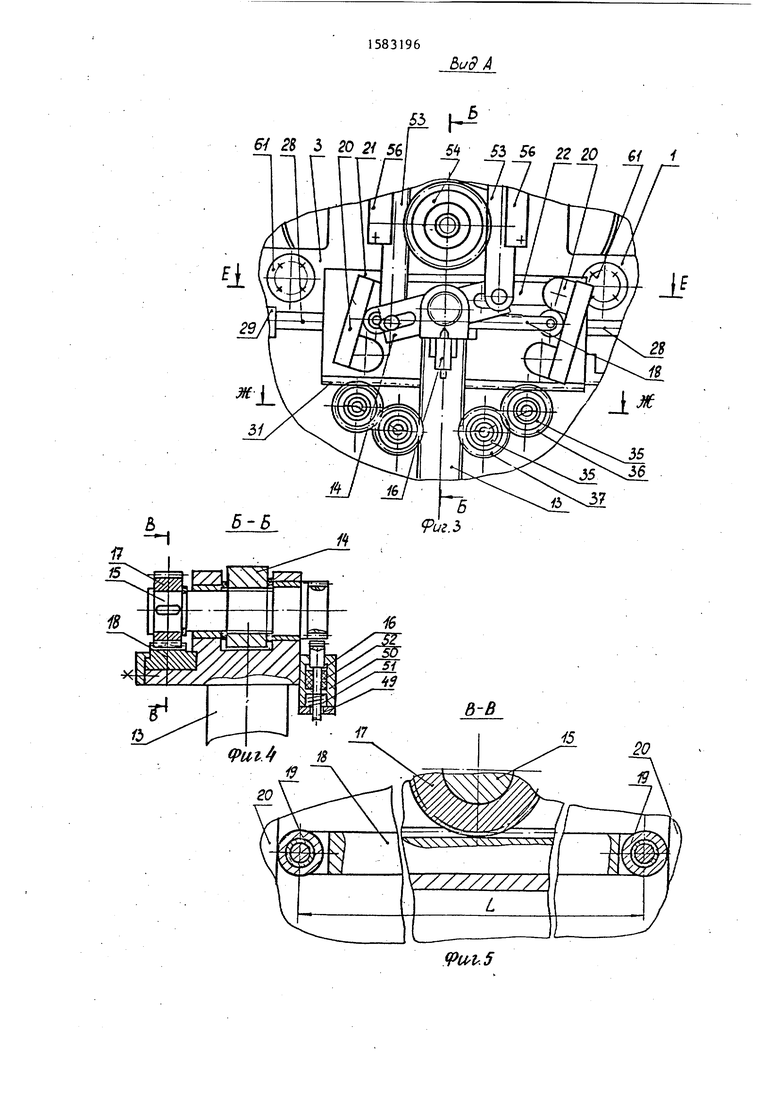

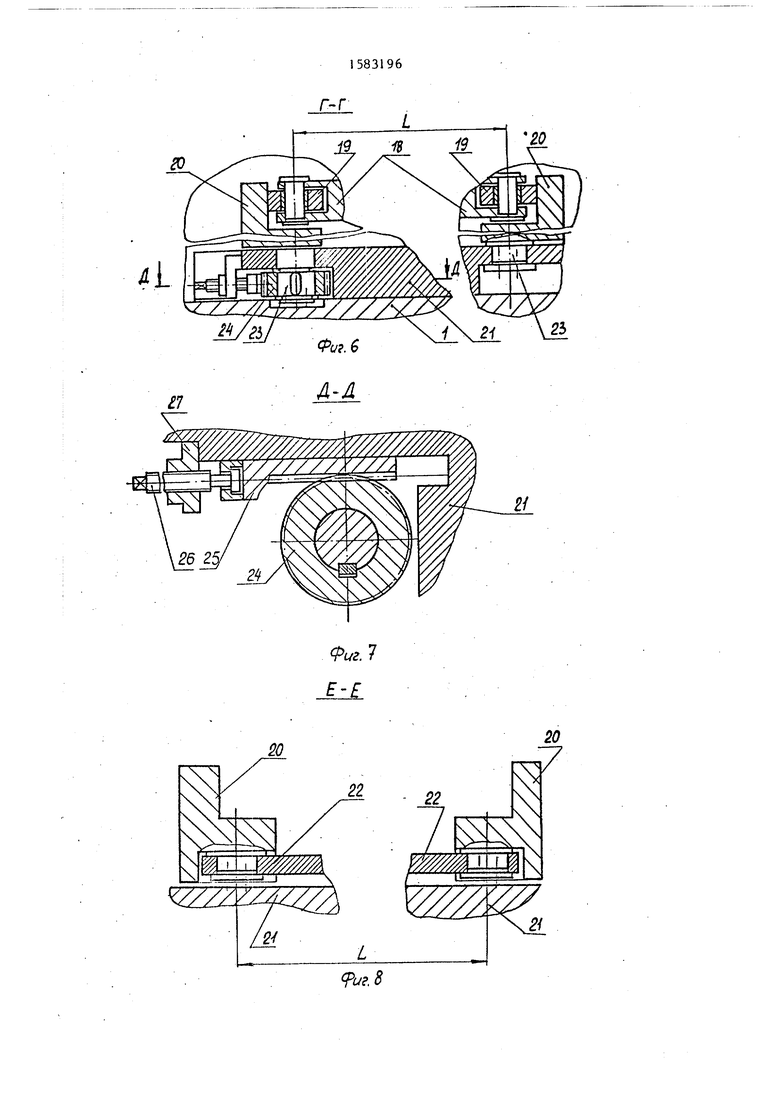

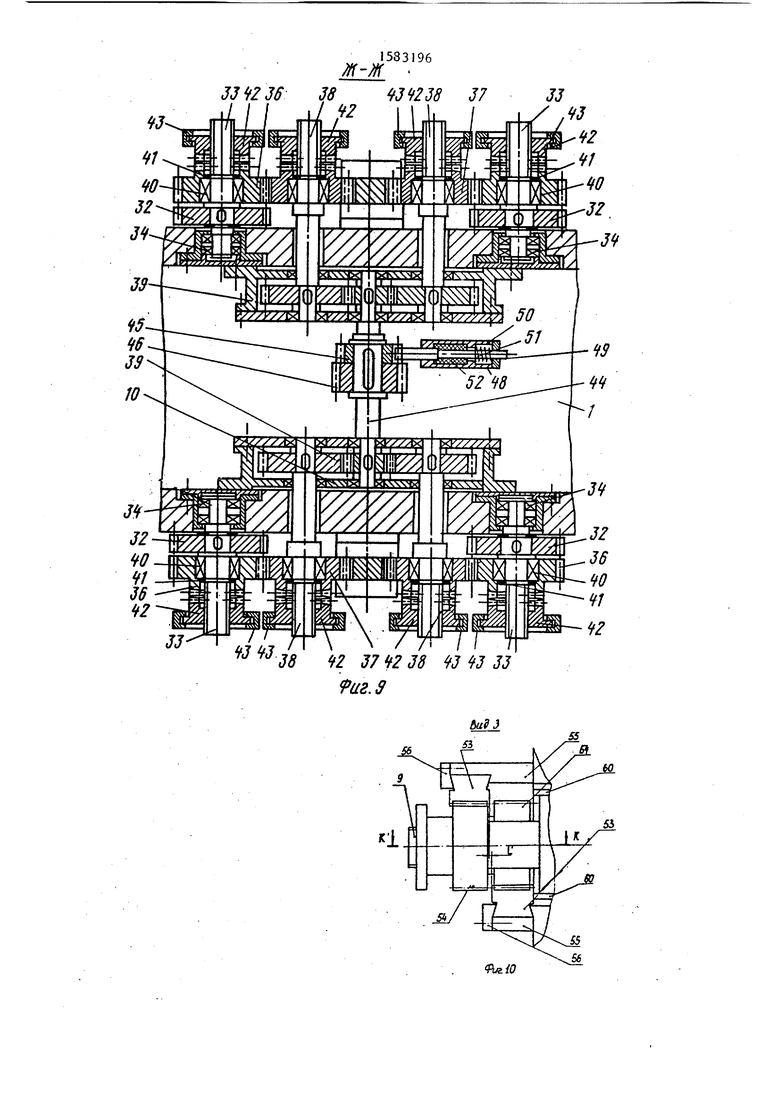

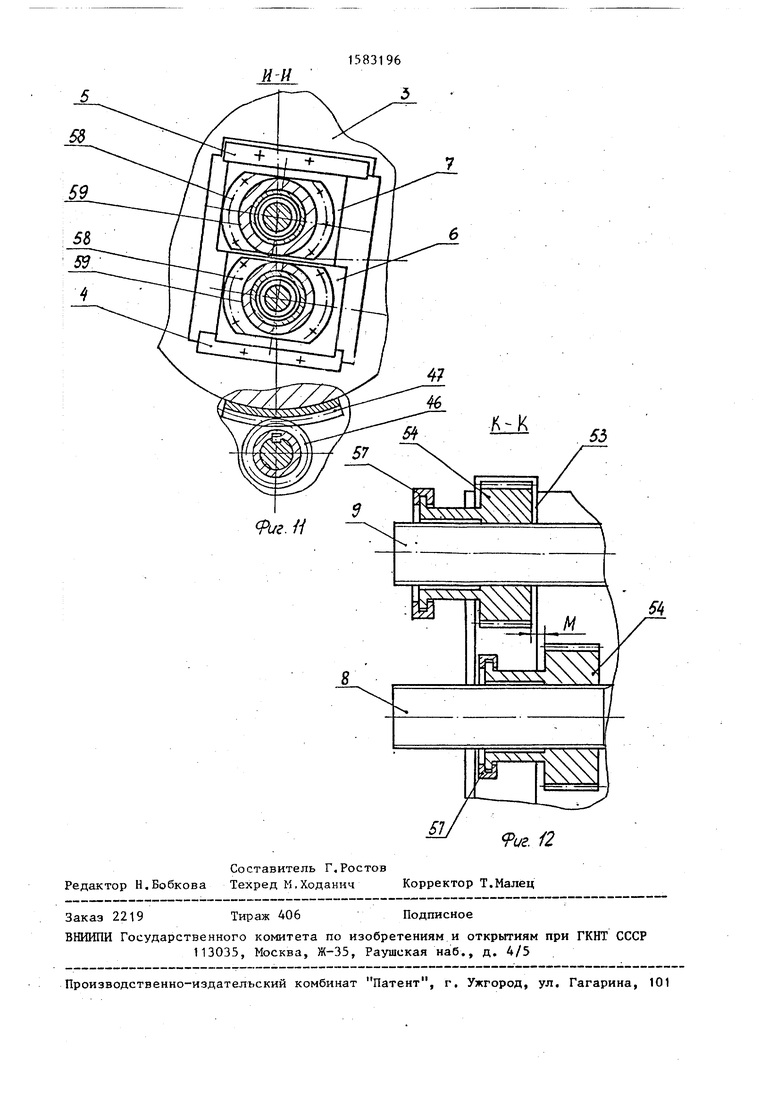

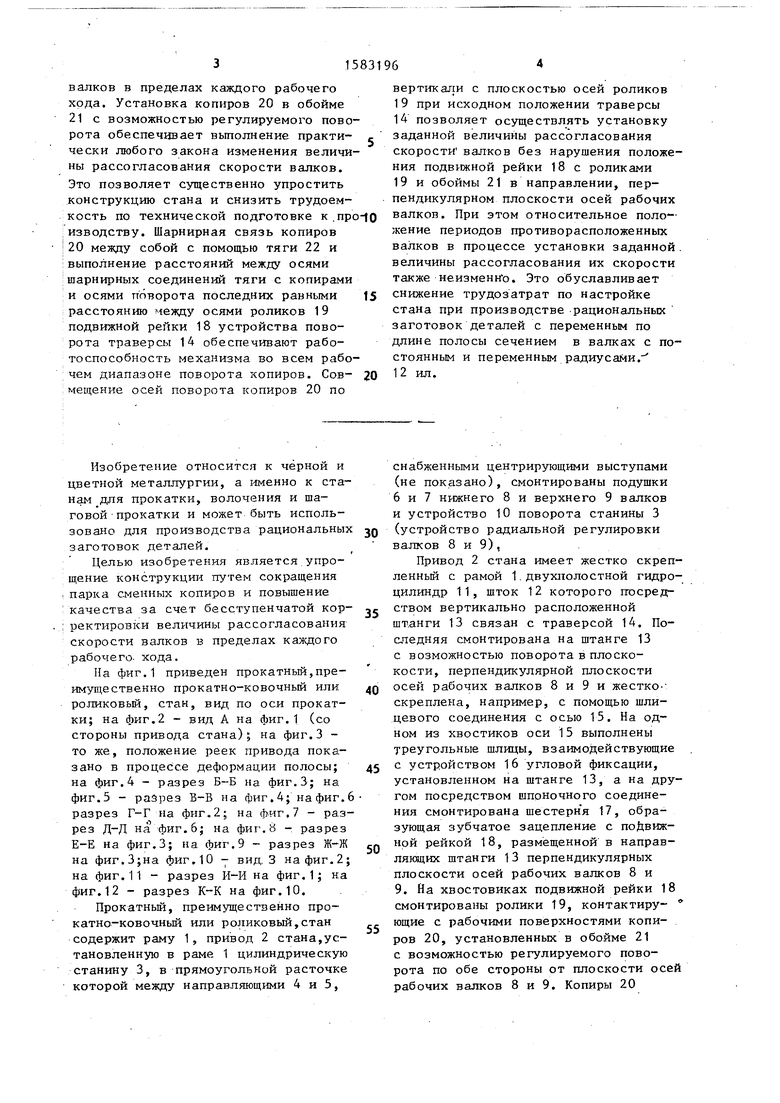

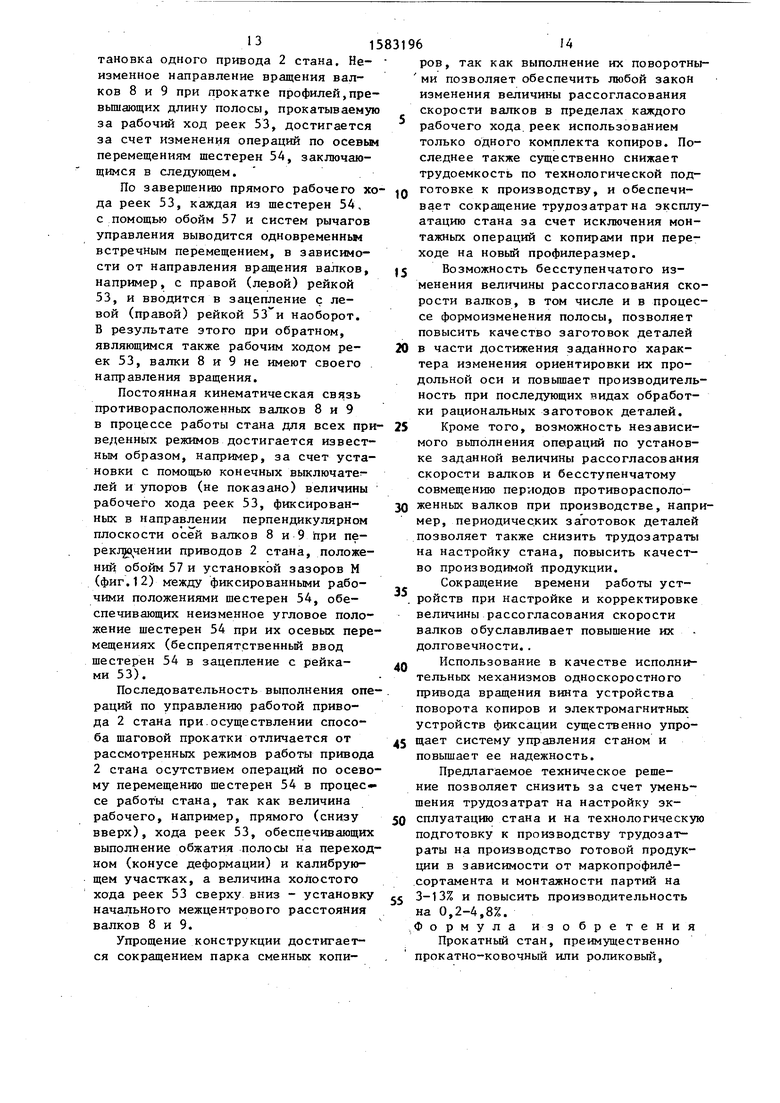

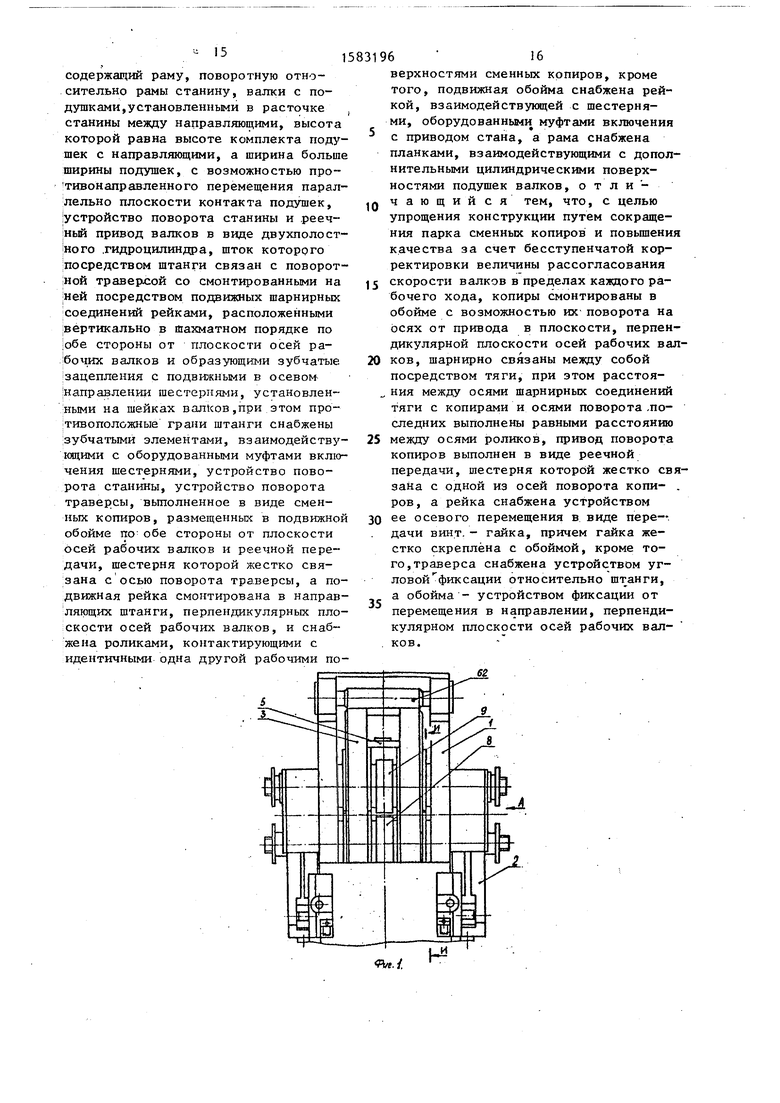

На фиг.1 приведен прокатный,преимущественно прокатио-ковочный или роликовый, стан, вид по оси прокатки; на фиг.2 - вид А на фиг.1 (со стороны привода стана); на фиг.З - то же, положение реек привода пока- зано в процессе деформации полосы; на фиг.4 - разрез Б-Б на фиг.З; на фиг.З - разрез В-В на фиг.4; на фиг.6 разрез Г-Г на фиг.2; на фиг.7 - разрез Д-Д на фиг.6; на фиг.Н - разрез Е-Е на фиг.З; на фиг.9 - разрез Ж-Ж на фиг.3;на фиг.10 - вид 3 на фиг.2; на фиг.11 - разрез И-И на фиг.1; на фиг.12 - разрез К-К на фиг.10.

Прокатный, преимущественно про- катно-ковочный или роликовый,стан содержит раму 1, привод 2 стана,установленную в раме 1 цилиндрическую станину 3, в прямоугольной расточке которой между направляющими 4 и 5,

снабженными центрирующими выступами (не показано), смонтированы подушки 6 и 7 нижнего 8 и верхнего 9 валков и устройство 10 поворота станины 3 (устройство радиальной регулировки валков 8 и 9),

Привод 2 стана имеет жестко скрепленный с рамой 1 двухполостной гидроцилиндр 11, шток 12 которого посредством вертикально расположенной штанги 13 связан с траверсой 14. Последняя смонтирована на штанге 13 с возможностью поворота вплоско- кости, перпендикулярной плоскости осей рабочих валков 8 и 9 и жестко скреплена, например, с помощью шли- цевого соединения с осью 15. На одном из хвостиков оси 15 выполнены треугольные шлицы, взаимодействующие с устройством 16 угловой фиксации, установленном на штанге 13, а на другом посредством шпоночного соединения смонтирована шестерня 17, образующая зубчатое зацепление с подвижной рейкой 18, размещенной в направляющих штанги 13 перпендикулярных плоскости осей рабочих валков 8 и 9. На хвостовиках подвижной рейки 18 смонтированы ролики 19, контактиру- ющие с рабочими поверхностями копиров 20, установленных в обойме 21 с возможностью регулируемого поворота по обе стороны от плоскости осей рабочих валков 8 и 9. Копиры 20

шарнирно связаны между собой посредством тяги 22, при этом расстояния между осями шарнирных соединений тяги 22 с копирами 20 и расстояния между 23 поворота копиров 20 выполнены равными расстоянию между осями роликов 19 подвижной рейки 18 (фиг.5 и 6). Кроме того, оси 23 поворота копиров 20, установленные i в расточках обоймы 21, параллельны оси 15 поворота траверсы 14 и расположены в плоскости осей роликов 19 при исходном положении траверсы 14. На хвостовике одной из осей 23,жестко связанной с копиром 20 с помощью, например, шпоночного соединения размещена шестерня 24, образующая зубчатое зацепление с рейкой 25, снабженной средствами ее осевого перемещения в виде передачи винт 26 - гайка 27 и привода вращения винта 26 (не показано), причем гайка 27 упомянутой передачи скреплена с обоймой 21

Обойма 21 смонтирована на раме 1 с возможностью перемещения в направлении, перпендикулярном плоскости осей рабочих валков 8 и 9, и снабжена цилиндрическими направляющими 28 сопрягаемыми с расточками кронштейнов 29 рамы 1, устройством 30 фиксации, установленным на раме 1 и взаимодействующим с треугольными шлицами, обоймы 21 и средствами перемещения обоймы 21.

Средства перемещения обоймы 21 содержат реечную передачу, рейка 31 которой жестко скреплена с обоймой 21, а шестерни 32 смонтированы на консолях осей 33, установленных.в расточках рамы 1 на подшипниках 34, и кинематически посредством муфт 35 включения и шестерен 36 и 37 связаны с штангой 13, снабженной зубчатыми элементами, взаимодействующими с шестернями 37, установленными на выходных валах 38 кинематически связанных между собой редукторов 39 устройства 10 поворота станины 3. Фиксация шестерен 3. от поворота на осях 33 осуществляется, например, с помощью шпоночного соединения. Муфты 35 включения содержат размещенные на осях 33 (выходных валах 38) посредством подшипников 40 и колец 41 шестерни 36 (37). Наружные торцы шестерен 36 (37) снабжены соединительными элементами, например кулачками, взаимодействующими с аналогичными элементами, вы0

5

0

5

0

5

0

5

G

5

полненными на торцах подвижных втулок 42, сопрягаемых с осями (выходными валами 38) 33 с помощью, например, шлицевых соединений. Перемещение подвижных втулок 42. в осевом направлении производится с помощью обоймы 43 и систем рычагов управления (не показано).

Устройство 10 поворота станины 3 содержит муфты 35 включения, редуктора 39, вал 44 кинематической связи редукторов 39, смонтированные на валу.44 диск 45 и шестерню 46, образующую постоянное зубчатое зацепление с сектором 47, скрепленным со г станиной 3. На цилиндрической поверхности диска 45 выполнены треугольные шлицы, взаимодействующие с фиксатором 48 углового положения станины 3, размещенным на раме 1 .

Устройства 16, 30 и 48 фиксации электромагнитного типа имеют идентичное одно другому конструктивное исполнение и содержат стопор 49, корпус 50, пружину 51 и электромагнит 52.

На траверсе 14 посредством шарнирных подвижных соединений паз - выступ (палец) смонтированы рейки 53. Продольные оси пазов совмещены с продольной осью трверсы 14, пересекающую ось 15 под прямым углом. Рейки

53,взаимодействующие с шестернями

54,установленными на хвостовиках валков 8 и 9 с возможностью осевого перемещения, например, посредством соединения паз - выступ, расположены вертикально в шахматном порядке по обе стороны от плоскости осей валков 8 и 9 в опорах 55 с планками 56, жестко скрепленными с рамой 1,

и смещены одна относительно другой в направлении осей валков 8 и 9 таким образом, что расстояние между ними L (фиг.10) больше величины полного диапазона осевой рргулиро ки валков 8 и 9. Расстояние М чЧ., ,12) между фиксированными (рабочими) положениями шестерен 54 выполнено меньше ширины их зубчатого венца. Торцы шестерен 54 снабжены цилиндрическими буртами, взаимодействующими с обоймами 57, связанными с системами рычагов управления (на черт, не показано) шестернями 54.

Валки 8 и 9 установлены на радиальных и упорн.ix подшипниках (не показано) в подушках 6 и 7. Крышки 58 подшипниковых узлов валков 8 и 9 снабжены соосными осями расточек подушек 6 и 7 цапфами 59 (дополнительными цилиндрическими поверхностями) , сопрягающимися с планками 60 открытой прямоугольной расточки рамы 1 . Станина 3 размещена в раме 1 на станинных роликах 61 и 62. Нижние станинные ролики 61 постоянно закреплены на раме 1, а верхний ролик 62 крепится к ней посредством быст- росъемных соединений, например откидных болтов (не показано). Высота прямоугольной расточки станины 3 равна суммарной высоте комплекта подушек 6 и 7 и направляющих 4 и 5.

Для управления работой стана на раме 1, штанге 13, обойме 21, станине 3 установлена система подвижных и неподвижных упоров с конечными выключателями (не показано).

Многоцелевое назначение стана обеспечивается различными режимами работы привода 2 стана:

прерывистый с заданной величиной рассогласования скорости валков 8 и 9, в том числе без изменения и с изменением направления их вращения в каждом последующем этапе, наиболее широко используется для производс-п-а рациональных заготовок деталей с постоянным и переменным по длине полосы сечением, соизмеримой с длиной рабочего хода реек 53, а также для обжатия переднего конца полосы при осуществлении- способа волочения;

циклический характеризуется наличием в каждом цикле этапов работы при вода 2 стана с заданной величиной рассогласования скорости валков 8 и и изменением направления их вращения, наибольшее распространение имеет при осуществлении способа шаговой прокатки.

Рас отренные режимы работы в зависимости от типа валков 8 и 9 (с постоянным и переменным радиусом) могут осуществляться как с изменением, так и без изменения величины межцентрового расстояния валков 8 и 9 в процессе формоизменения полосы. В то же время в каждом из этих режимов присутствуют операции по установке заданной величины рассогласования К скорости валков 8 и 9 как при настройке стана, так и в процессе формоизменения полосы, причем содержа

0

5

ние операций по управлению работой привода 2 стана для каждого из приведенных режимов неизменно.

При работе привода 2 стана в прерывистом режиме привод 2 стана устанавливается с двух сторон. Последовательность операций по установке заданной величины рассогласования К скорости валков 8 и 9 и настройке размеров калибра по высоте при прокатке рациональных заготовок деталей с постоянным по длине полосы сечением следующая.

В обойме 21 известным образом , монтируются копиры 20, тяга 22 и средства поворота копиров. Вращением винта 26 (траверса 14 находится в исходном положении, а обойма 21 зафиксирована от осевых перемещений устройством 30) копиры 20 поворачивают на угол, обеспечивающий заданную, намечаемым к осуществлению технологическим процессом, величину рассогласования К скорости валков 8 и 9.

Далее настраивают размер калибра по высоте (шестерни 54 выведены из зацепления с рейками 53). Одна из подвижных втулок 42 муфты 35 включения., установленной на выходном валу 38 (выбор втулки 42 осуществляется в зависимости от исходного межцентрового расстояния валков 8 и 9 и осевого положения поршня в двух- полостном гидроцилиндре 11) посредством системы рычагов управления (не показано) вводится в торцовое кулачковое соединение с соответствующей Q шестерней 37. Одновременно с выполнением операции по замыканию кинематической цепи устройства 10 поворота станины 3 привод 2 стана,включением электромагнита 52, стопора) 5 49 фиксатора 48 углового положения, станины 3 выводится из зацепления с треугольными шлицами диска 45.Включается соответствующий Двухполост- ной гидроцилиндр 11 и осевым перемещением штанги 13, противоположные грани которой снабжены зубчатыми элементами реек, постоянно взаимодействующими с шестернями 37, производится поворот станины 3, в резуль- тате чего осуществляется установка заданного размера калибра по высоте. Операции по радиальной регулировке, в том числе и в процессе формоизменения полосы, можно выполнять

0

5

0

5

и при замкнутой кинематической цепи хвостовики валков 8 и 9 - привод 2 стана.

После установки заданного размеру калибра- по высоте двухполостной гидроцилиндр 11 отключается,втулки 42 муфты 35 включения посредством системы рычагов управления выводятся из торцового кулачкового соединения с шестерней 37, электромагнит 52 отключается и стопор 49 фиксатора 48 под действием пружины 51 вводится в зацепление с треугольными шлицами диска 45. Как и при замыкании кинематической цепи привод 2 стана - устройство 10 поворота станины 3,операции по ее размыканию и фиксации танины 3 совмещены во времени.

Втулка 42 муфты 35 включения,установленной на консольной оси 33, вводится в торцовое кулачковое соединение с соответствующей шестерней 36. Включается двухполостной гидроцилиндр 11 и одновременно с этим стопо 49 устройства 30 фиксации обоймы 21 выводится из зацепления с треугольными шлицами обоймы 21, в результате чего обойма 21 с копирами 20 перемещается в направлении, перпендикулярном плоскости осей рабочих валков 8 и 9. При этом рейка 18 получает осевое перемещение, а траверса 14с размещенными на ней рейками 53, установленная в исходное положение, поворачивается на угол, обеспечивающей беспрепятственный ввод шестерен 54, осевое перемещение которых производится с помощью обойм 57

5

щую шестерню 54, связанную посредством соединения паз - выступ с хвостовиком валка 8 (9). При этом вследствие взаимодействия рабочих поверхностей, установленных с заданные углом наклона копиров 20 с роликами 19, рейка 18 получает осевое перемещение, которое с помощью шестерни„17 преобразуется в вращательное движение траверсы 14. В результате окружная скорость одного из валков 8 (9) V увеличится на величину V , а другого V2 уменьшится на эту же величину V . Отсюда с учетом того, что величина рассогласования скорости валиV + V ков 8 и 9, равная

однознач

но определяется углом поворота копиров 20, имеется возможность исключить изгиб полосы по выходу ее из очага деформации. В случае, если заданная углом поворота копиров 20 величина рассогласования К скорости валков 8 и 9, например, в связи с нестабильностью механических свойств и геометрических размеров поперечного сечения полосы по ее длине не обе- спечивает требуемой прямолинейности полосы, ее корректируют путем изменения угла наклона копиров 20.

В процессе формоизменения полосы валками 8 и 9 бесступенчатая корректировка величины рассогласования К сокрости валков 9 и 8 достигается одновременным выполнением операций по угловой фиксации траверсы 14 устройством 16, выводу стопора 49 уст

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1989 |

|

SU1667961A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки, волочения и шаговой прокатки, и может быть использовано для производства рациональных заготовок деталей. Цель изобретения - упрощение конструкции путем сокращения парка сменных копиров и повышение качества за счет бесступенчатой корректировки величины рассогласования скорости валков в пределах каждого рабочего хода. Установка копиров 20 в обойме 21 с возможностью регулируемого поворота обеспечивает выполнение практически любого закона изменения величины рассогласования скорости валков. Это позволяет существенно упростить конструкцию стана и снизить трудоемкость по технической подготовке к производству. Шарнирная связь копиров 20 между собой с помощью тяги 22 и выполнение расстояний между осями шарнирных соединений тяги с копирами и осями поворота последних равными расстоянию между осями роликов 19 подвижной рейки 18 устройства поворота траверсы 14 обеспечивают работоспособность механизма во всем рабочем диапазоне поворота копиров. Совмещение осей поворота копиров 20 по вертикали с плоскостью осей роликов 19 при исходном положении траверсы 14 позволяет осуществлять установку заданной величины рассогласования скорости валков без нарушения положения подвижной рейки 18 с роликами 19 и обоймы 21 в направлении, перпендикулярном плоскости осей рабочих валков. При этом относительное положение периодов противорасположенных валков в процессе установки заданной величины рассогласования их скорости также неизменно. Это обуславливает снижение трудозатрат по настройке стана при производстве рациональных заготовок деталей с переменным по длине полосы сечением в валках с постоянным и переменным радиусами. 12 ил.

и систем рычагов управления-в зацеп- ройства 30 фиксации обоймы 21 из

ление с рейками 53. По завершению операции втулки 42 выводятся из торцового кулачкового зацепления с шестернями 36, стопором 49 устройства 30 фиксации, обойма фиксируется от перемещений, а шестерни 54, в зависимости от направления прокатки, например, левого (фиг.1) по оси прокатки привода 2 стана, выводятся из зацепления с рейками 53. Перемещением подвижных упоров с установленными на них конечными выключателями (не показано) устанавливается рабочий ход штанги 13 (реек 53). Включается двухполостной гидроцилиндр 11, например, правого по оси прокатки привода 2 стана (фиг.1), и каждая из шахматно-расположенных реек 53 при рабочем ходе вращает соответствуюзацепления с ее треугольными шлиц ми и повороту копиров 20 вращения винта 26. При этом копиры 20 обка тывают ролики 19, зафиксированные

it устройством 16 от осевых перемеще рейки 18, а обойма 21 (стопор 49 фиксатора 30 выведен из зацеплени с треугольными шлицами обоймы 2 перемещается в плоскости, перпенд

5( .кулярной плоскости осей рабочих в ков 8 и 9 в направлении, противоп ложном направлению поворота копир 20. После установки заданного угл поворота копиров 20 стопор 49 уст ства 30 вводится в зацепление с с ветствующими треугольными шлицами Операция по корректировке величин рассогласования К скорости валков и 9 может производиться как при н

55

зацепления с ее треугольными шлицами и повороту копиров 20 вращения винта 26. При этом копиры 20 обкатывают ролики 19, зафиксированные

t устройством 16 от осевых перемещений рейки 18, а обойма 21 (стопор 49 фиксатора 30 выведен из зацепления с треугольными шлицами обоймы 21) перемещается в плоскости, перпенди( .кулярной плоскости осей рабочих валков 8 и 9 в направлении, противоположном направлению поворота копиров 20. После установки заданного угла поворота копиров 20 стопор 49 устройства 30 вводится в зацепление с соответствующими треугольными шлицами. Операция по корректировке величины рассогласования К скорости валков 8 и 9 может производиться как при не5

11

подвижной, так и подвижной штанге 13. Последнее наиболее -эффективно при производстве заготовок деталей, например, типа коленчатых валов, имеющих по крайней мере три участка с различной ориентировкой продольной оси заготовки детали, соответствующих трем различным величинам рассогласования скоростей КЛ, К , К j валков 8 и 9 в пределах одного рабочего хода реек 53. Исполнение,на10

пример, величин К и

К3 достигается

9,

установкой двух конечных выключателей, взаимодействующих с упорами (не показано), установленными на рейке 25, а исполнение, например, величины К i - выполнением операции фиксации траверсы 14 от поворота. В случае производства рациональных заготовок деталей, формоизменение которых связано с переменной, например, монотонно возрастающей или монотонно убывающей, на протяжении рабочего хода реек 53 величиной рассогласования К скорости валков 8 и равно как и для случаев когда корректировка величины К осуществляется с целью устранения изгиба полосы по выходу ее из очага деформации, поворот копиров 20 производится при неподвижной (стопор 49 устройства 30 введен в зацепление с шлицами обоймы 21) обойме 21 и отключенном устройстве 16 угловой фиксации траверсы 14, При этом требуемая интенсивность изменения величины К обеспечивается системой управления двухполо- стным гидроцилиндром 11.

По окончанию рабочего хода,например, правого двухполостного гидроцилиндра 11, одновременно с срабатыванием конечного выключателя, установленного на регулируемом упоре (не показано), правый двухполостной гидроцилиндр 11 переключается на обратный в данном случае холостой ход, шестерни 54 правого привода 2 стана одновременным перемещением выводятся из зацепления с рейками 53, а шестерни 54 левого привода 2 стана одновременным перемещением с шестернями 54 правого привода 2 стана вводятся в зацепление с рейками 53 и включается двухполостной гидроцилиндр 11 левого привода 2 стана. В результате выполнения описанной последовательности операций по управлению работой привода 2 стана достигается

15

20

25

158319612

неизменное по направлению вращение валков п заданная ориентировка продольной оси рациональных заготовок деталей.

При осуществлении способа прокат ки длинномерных полос с переменным, В том числе периодическим по длине полосы поперечным сечением в цилиндрических валках, операции по управлению последовательностью работы двух- полостных гидроцилиндров 11 и установке заданной величины рассогласования К скорости валков 8 и 9, дополняются операциями по установке заданного положения регулируемых упоров (не показано) на станине 3 (положение регулируемых на станине 3 упоров определяется режимом изменения межцентрового расстояния валков 8 и 9 и замыканию и размыканию кинематических цепей привод 2 стана - устройство Ю поворота станины 3). Последовательность осуществления операций по размыканию и замыканию кинематических цепей привод 2 стана - устрой- JCTBO 10 поворота станины 2 приведена ранее при описании работы привода 2 стана по настройке заданного межцен- трового расстояния валков 8 и 9.

Бесступенчатое совмещение периодов при прокатке периодических профилей производится перемещением обоймы 21 .

При прокатке периодических профилей с целью повышения точности прокатки наиболее рационально установку заданной величины рассогласования К скоростей валков 8 и 9 производить в момент, когда траверса 14 занимает исходное положение, так как в этом случае поворот копиров 20 осуществляется при неподвижной в осевом направлении рейки 18, в противном случае операции по повороту копиров 20 (корректировке величины К) должны сопровождаться описанными операциями с устройствами 16 и 30.

В случае, когда сортамент участка содержит преимущественно периодические профили с длиной, соизмеримой с величиной рабочего хода реек 53, или, когда стан предназначен дня осуществления только способов шаговой прокатки и обжатия переднего конца полосы при волочении, наиболее целесообразным с точки зрения упрощения конструкции стана является ус30

35

40

45

50

55

131

тановка одного привода 2 стана. Не- изменное направление вращения валков 8 и 9 при прокатке профилей,превышающих длину полосы, прокатываемую за рабочий ход реек 53, достигается за счет изменения операций по осевым перемещениям шестерен 54, заключающимся в следующем.

По завершению прямого рабочего хода реек 53, каждая из шестерен 54, с помощью обойм 57 и систем рычагов управления выводится одновременным встречным перемещением, в зависимости от направления вращения валков, например, с правой (левой) рейкой 53, и вводится в зацепление с левой (правой) рейкой наоборот. В результате этого при обратном, являющимся также рабочим ходом реек 53, валки 8 и 9 не имеют своего направления вращения.

Постоянная кинематическая связь противорасположенных валков 8 и 9 в процессе работы стана для всех приведенных режимов достигается известным образом, например, за счет установки с помощью конечных выключателей и упоров (не показано) величины рабочего хода реек 53, фиксированных в направлении перпендикулярном плоскости осей валков 8 и 9 при пе- рекл чении приводов 2 стана, положений обойм 57 и установкой зазоров М (фиг.12) между фиксированными рабочими положениями шестерен 54, обеспечивающих неизменное угловое положение шестерен 54 при их осевых перемещениях (беспрепятственный ввод шестерен 54 в зацепление с рейками 53).

Последовательность выполнения операций по управлению работой привода 2 стана при осуществлении способа шаговой прокатки отличается от рассмотренных режимов работы привода 2 стана осутствием операций по осевому перемещению шестерен 54 в процессе работы стана, так как величина рабочего, например, прямого (снизу вверх), хода реек 53, обеспечивающих выполнение обжатия полосы на переходном (конусе деформации) и калибрующем участках, а величина холостого хода реек 53 сверху вниз - установку начального межцентрового расстояния валков 8 и 9.

Упрощение конструкции достигается сокращением парка сменных копи

0

5

0

5

196

0

5

0

5

0

5

14

ров, так как выполнение их поворотными позволяет обеспечить любой закон изменения величины рассогласования скорости валков в пределах каждого рабочего хода реек использованием только одного комплекта копиров. Последнее также существенно снижает трудоемкость по технологической подготовке к производству, и обеспечивает сокращение трудозатрат на эксплуатацию стана за счет исключения монтажных операций с копирами при переходе на новый профилеразмер.

Возможность бесступенчатого изменения величины рассогласования скорости валков, в том числе и в процессе формоизменения полосы, позволяет повысить качество заготовок деталей в части достижения заданного характера изменения ориентировки их продольной оси и повышает производительность при последующих видах обработки рациональных заготовок деталей.

Кроме того, возможность независимого выполнения операций по установке заданной величины рассогласования скорости валков и бесступенчатому совмещению периодов противорасположенных валков при производстве, например, периодических заготовок деталей позволяет также снизить трудозатраты на настройку стана, повысить качество производимой продукции.

Сокращение времени работы устройств при настройке и корректировке величины рассогласования скорости валков обуславливает повышение их долговечности..

Использование в качестве исполнительных механизмов односкоростного привода вращения винта устройства поворота копиров и электромагнитных устройств фиксации существенно упрощает систему управления станом и повышает ее надежность.

Предлагаемое техническое решение позволяет снизить за счет уменьшения трудозатрат на настройку эксплуатацию стана и на технологическую подготовку к производству трудозатраты на производство готовой продукции в зависимости от маркопрофилё- сортамента и монтажности партий на 3-13% и повысить производительность на 0,2-4,8%. Формула изобретения

Прокатный стан, преимущественно прокатно-ковочный или роликовый,

W

6 28 3 20 у 5б

Bu9A

53 J

Jtt J3 56 22 20 Ы 1

ФШ5

Ј

(Г, $ J

ui

OS

u

o &

rva

S| Ј

Ь Ь ,

s

ъ

. h. twj

N 5 5 -

Ts N Ь

,1 CM .ч к r

Р. 12

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ВиЗЛ | |||

Авторы

Даты

1990-08-07—Публикация

1988-05-24—Подача