1

Изобретение относится к оборудовнию для механической обработки и может быть использовано на обувных фабриках для вырубки таких деталей из листовой резины, как подошвы, набойки, каблуки.

По основному авт. св. № 649596, известно устройство для вырубки изделий из резины, включающее смонтированные на основании пресса нижнюю опорную плиту с расположенными над ней подвижными по направляющим каретками с резаками, загрузочный сто и листоукладчик для подачи листов в рабочую зону пресса, выполненный в виде смонтированной на нижней опорной плите с возможностью возвратно-поступательного переме1 1ения платформы, кинематически связанйой с каретками и несущей поворотные зажимы для листов, а загрузочный .. стол .снабжен толкателем, для укладк листов на платформу, причем резаки на каретках обращены в сторону ниж ней опорной :плиты. Устройство также включает расположенную на направляющих колонках плиту с установленными в ее отверстиях вытапкивателя ми, выполненными в виде обращенных :вниз стержней ij .

В известном устройстве при замене резаков требуется ручная переустановка стержней. Процесс это длителен по времени и неудобен, так как выталкиватели обращены вниз.

Цель изобретения - упрощение процесса переналадки выталкивателей при вырубке изделий различных типоразмеров.

0

Цель достигается тем, что устройство, включающее расположенную на направляющих колонках плиту с установленными в ее отверстиях выталкивателями, выполненными в виде обращенных вниз стержней, снабжено расположенной на плите подвижной запорной пластиной с фигурными пазами, имеющей с одной стороны отжимной рычаг, шарнирчо соединенный с

0 плитой, а с другой - упорный ролик, и смонтированной на направляющих колонках над плитой возврат ной пластиной с упором, взаимодействующим с упорным роликом, а стержни установлены в отверстиях свободно и каждый из них снабжен буртиком, входящим в соответствующий фигурный паз запорной пластины.

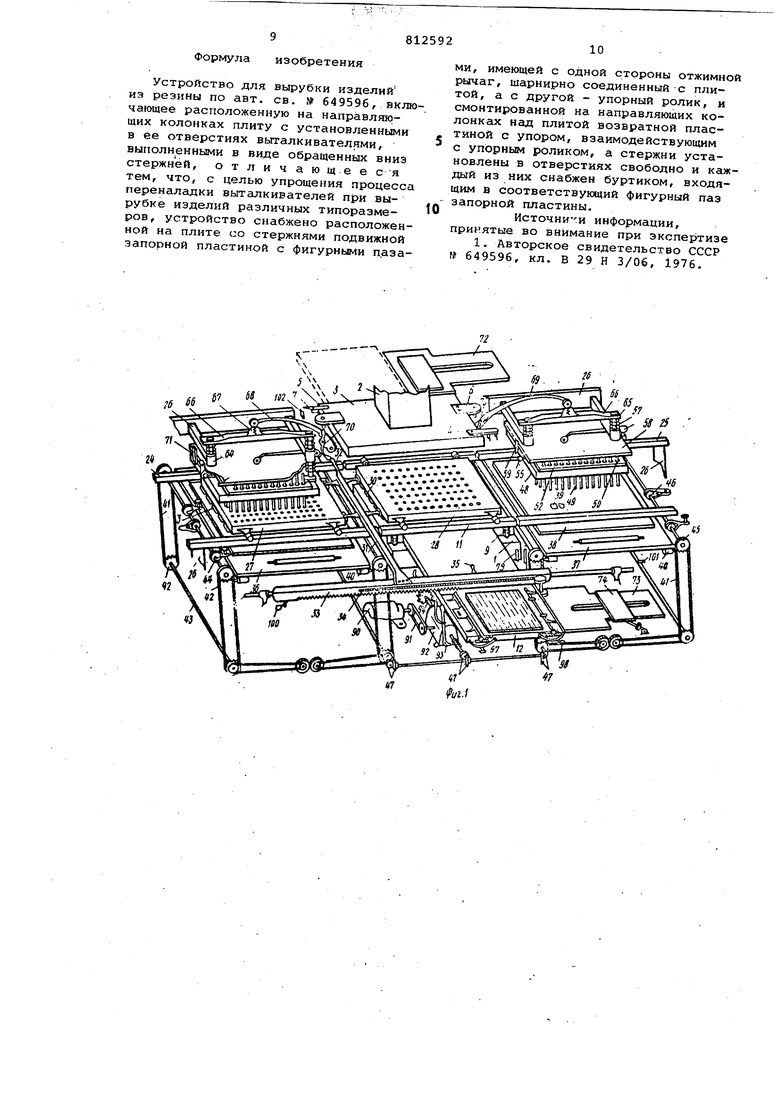

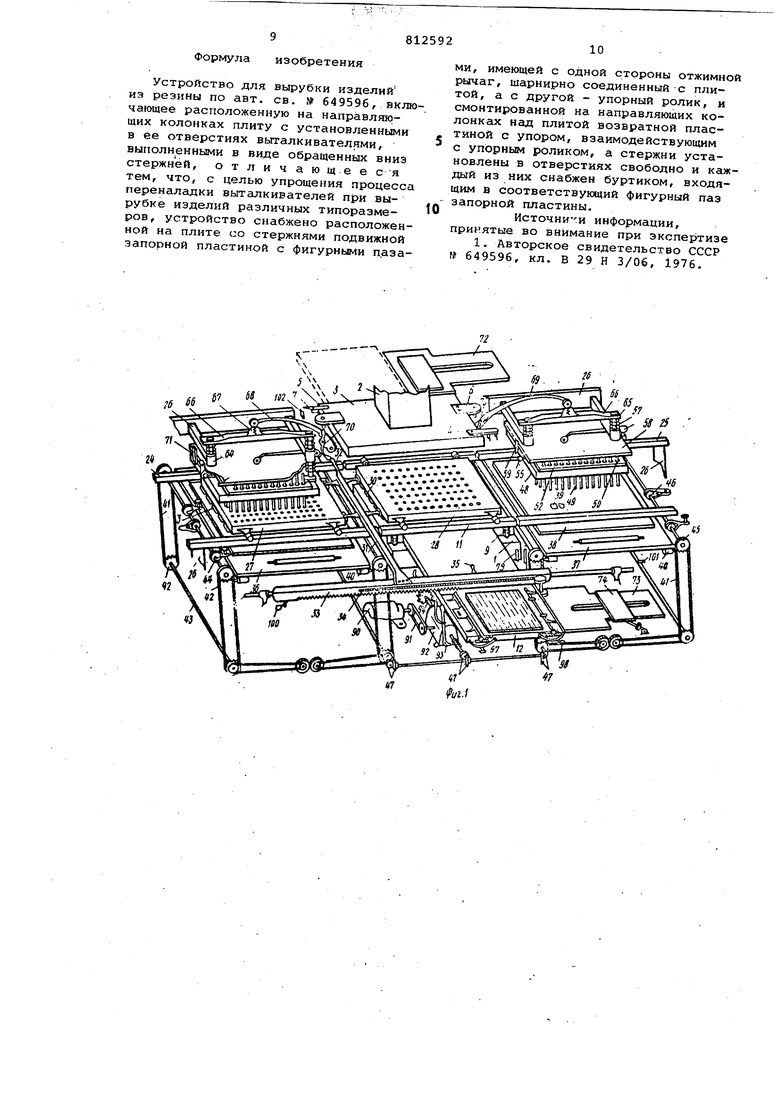

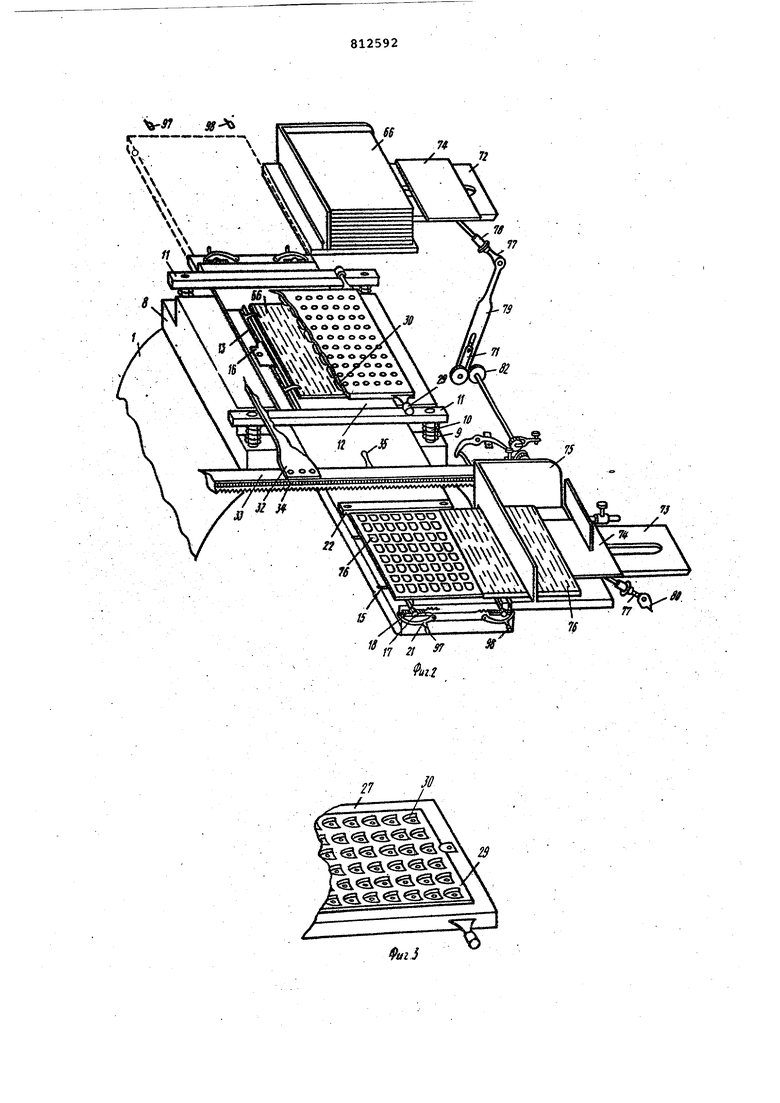

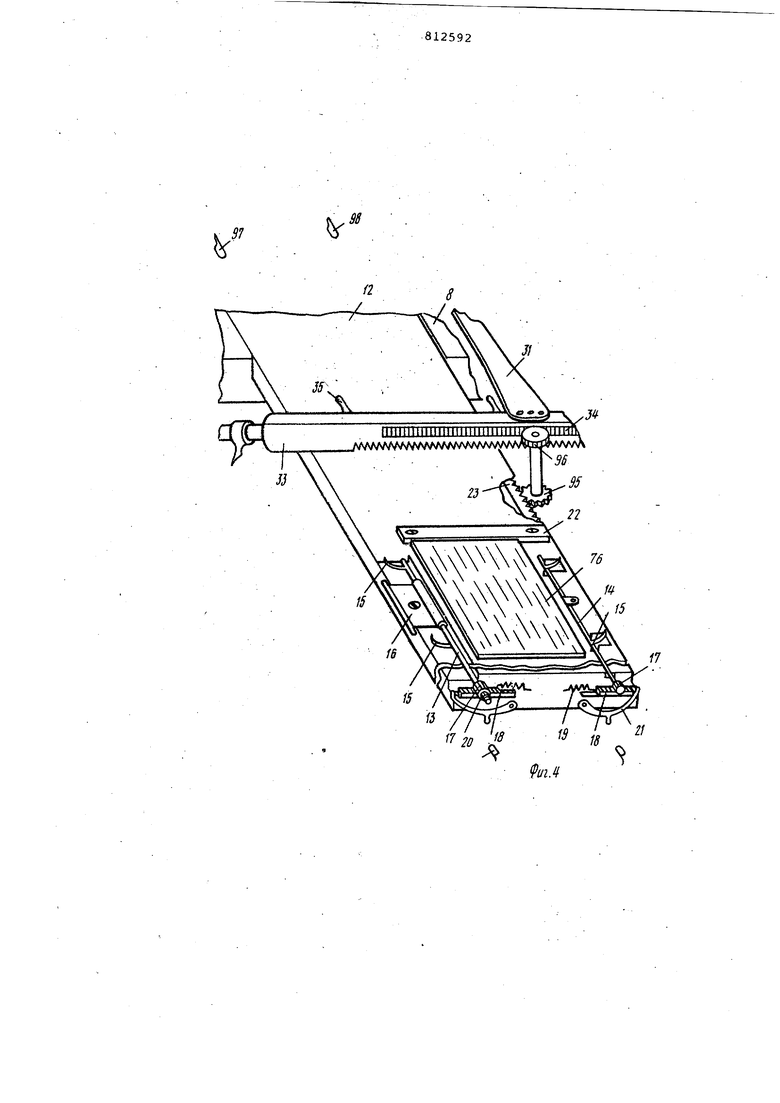

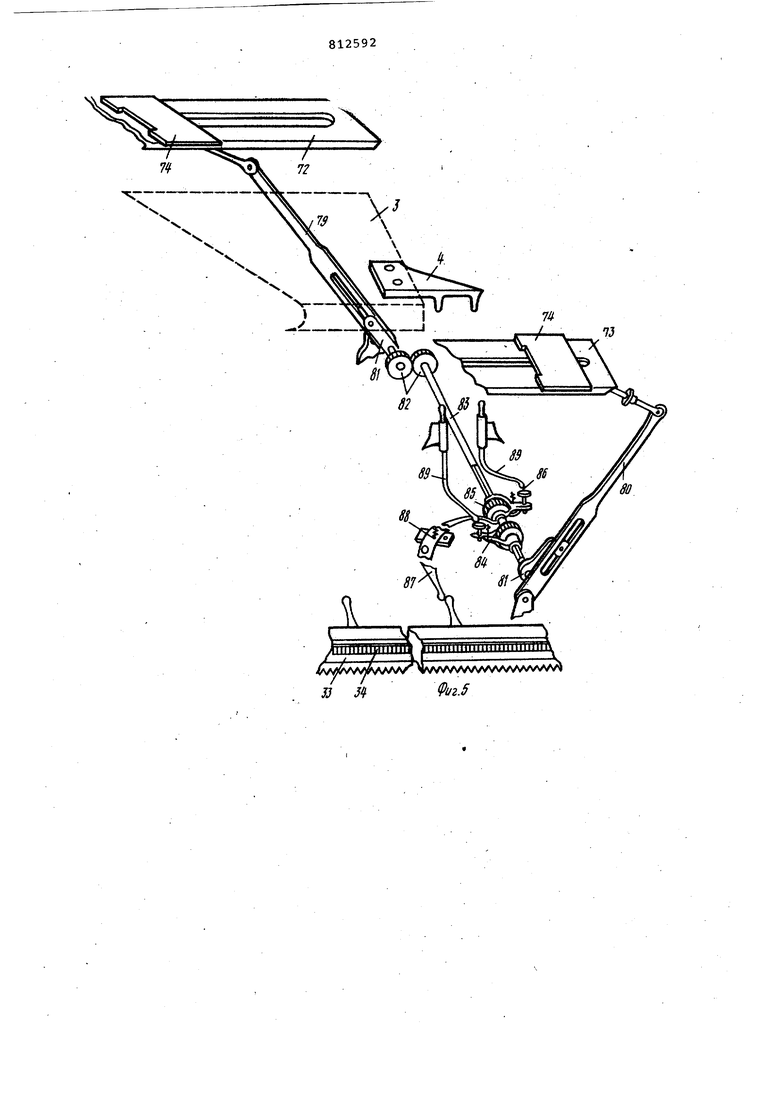

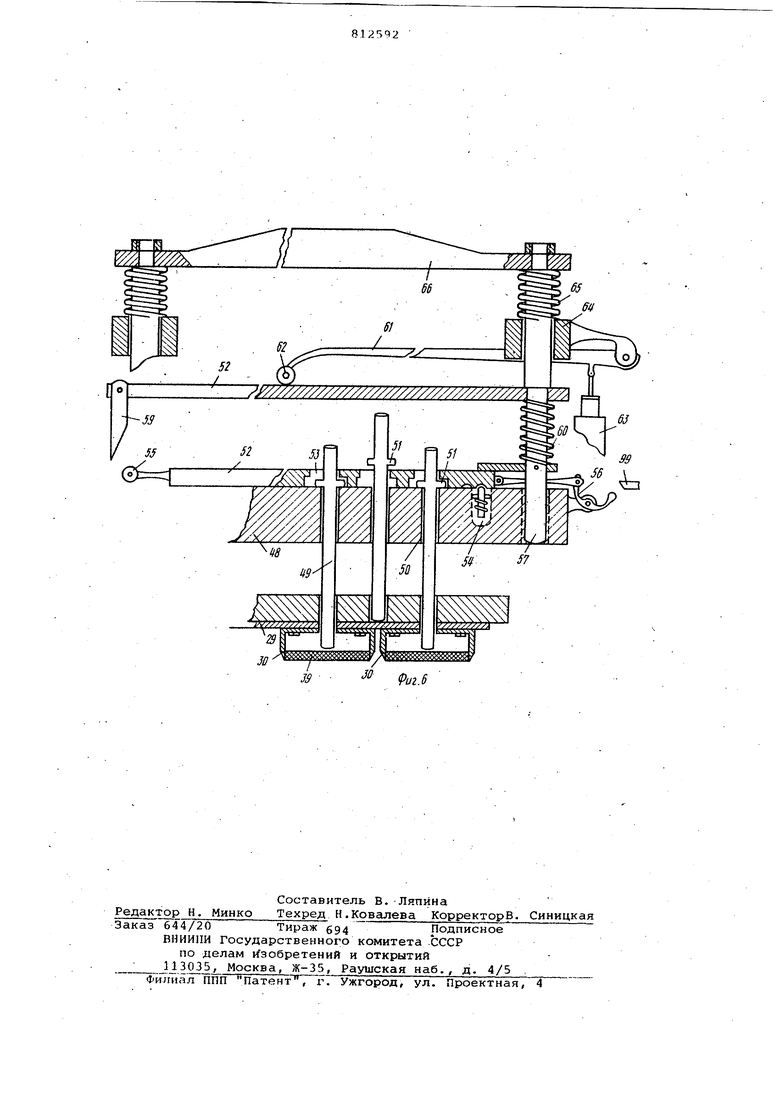

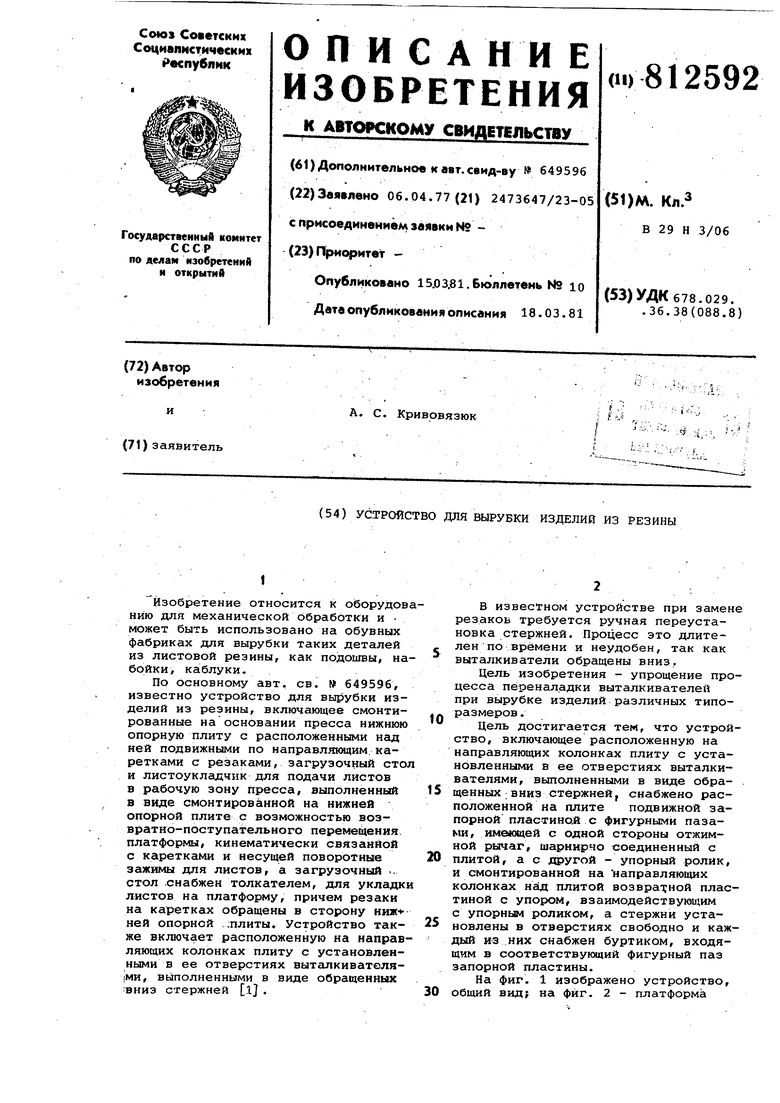

На фиг. 1 изображено устройство,

0 общий вид; на фиг. 2 - платформа

для п&дачи резины; ка фиг, 3 - каретка на фиг. 4 - платформа с зажнмами; на фиг. 5 - столы для загрузки листов резины; на фиг. 6 - плита с выталкивателями.

Устройство для вырубки изделий из резины выполнено в виде пресса, йа основании 1 которого смонтирован ползун 2 с плитой 3, несущей упор ную вилку 4, .упоры 5 и 6, а также флажок 7. На основании 1 расположен нижняя упорная плита 8, на которой на колонках 9 с пружинами 10 смонтированы направляющие 11. На плите 8 возможностью возвратно-поступательного перемещения установлена платформа 12, выполняющая роль листоукладчика, подающего листы резины под пресс. На противоположных концах платформы 12 смонтированы два одинаковых поворотных зажима для листов резины, которые состоят из двух прижимных валиков 13, 14,связанных прижимными шпильками 15. Прижимные валики 13,.14 смонтированы в углублениях платформы 12. Причем прижимные валики 13с пластиной 16 выполнены с возможностью перемещения. На концах- прижимных валиков 13 и 14 установлены шестерни 17, которые находятся в зацеплении с соответствующими . зубчатыми рейками 18, которые на платформе 12 также могут перемещаться, причем они постоянно подпружинены пружинами 19 в противоположные стороны. Шестерня 17 на прижимном валике 14 закреплена жестко, а такая же шестерня на прижимном валике 13 установлена свободно и зажимается стопорной гайкой 20, установленной на этом же валике. Каждая зубчатая рейка 18 снабжена отжимнымрычагом 21. Кроме этого, платформа 12 снабжена направляющей пластиной 22 и зубчатой рейкой 23. На уровне направляющих реек 11 с обеих сторон пресса установлены неподвижные направляющие рейки 24 и 25, смонтированные на основании 26, также установленном перед прессом. На направляющих рейках 11, 24 и 25 установлены подвижно на роликах каретки 27 и 28 с пластиной 29 и резаками 30. Между собой соединены каретки шарнирно кронштейном 31, заканчивающимся упором 32. В свою очередь кронштейн 31 соединен с зубчатой рейкой 33, кинематически связанной с механизмом перемещения кареток 27 и 28. Зубчатая рейка 33 несет на себе вторую рейку 34, а такж упоры 35. Перед рабочей позицией пресса ниже направляющих реек 24, 25 также на основании 26 смонтирЬваны подвижные в вертикальной плоскости столы 36 и 37, снабженные пластинами 38 на которые укладывают готвые изделия 39. Каждый стол 36 и 37 посредством фиксаторов 40 удерживается в цепях 41, огибающих соответствующие пары звездочек.42, соединенных осями 43. Сверху над одной из осей 43 посажены храповые шестерни 44, взаимодействующие с регулировочными упорными болтами 45. Между храповыми шестернями установлен притормаживепощий ролик 46. Все цепи 41 столов 36, 37 кинематически свя.заны между собой, а также связаны с механизмом привода посредством соответствующих пар шестерен 47. С каждой стороны пресса смонтированы два механизма автоматической переустановки выталкивателей Каждый такой механи.зм включает в себя плиту 48, несущую выталкиватели 49, свободно установленные в .отверстиях50 плиты. Эти отверстия строго идентичны отверстиям выполненным на каретках. Каждый выталкиватель выполнен в виде стержня, снабженного буртиком 51 (фиг. 6) с помощью которого выталкиватели 49 удерживаются в плитах 48. На плите 48 расположена подвижная запорная пластина 52, снабженная фигурными пазами 53, выполненными в свою очередь идентично отверстиям 50 на плитах 48. Плита 48 снабжена шаровым фиксатором 54 для фиксации запорной пластины 52 в двух положениях. Запоная пластина снабжена упорным роликом 55 и отжимным рычагом56, шарнирно соединенным с .плитой 48. Плит 48 несет на себе направляющие колонки 57, на которых установлены возвратная плита 58 с упором 59, подпружиненная пружиной 60, несущая отжимной рычаг 61 с роликом 62 и связанная с магнитной катушкой 63. На. направляющих колонках 57 установлены кронштейны 64, которые посредством пружин 65 удержгхвают весь механизм выталкивателей на весу при этом концы выталкивателей обращены вниз (в сторону кареток), а сами кронштейны 64 закреплены на оснований 26, а направляющие колонки 57 соединены упорной планкоП 66, снабженной выступом 67. Между упорной плитой 3 и механизмами переустановки выталкивателей шарнирно на основании 26 установлены отжимные рычаги 68 и 69 с подпружиненными упорами 70, возвратные плиты 58 также снабжены упорами 71...

Устройство также имеет загрузочные столы 72 и 73, снабженные подвижными толкателями 74, а также кассетами 75 резины 76. Толкатели 74 на столах 72 и 73 смонтированы с возможностью перемещения в разные стороны и кинематически связаны между собой посредством тяг 77 с регулировочными гайками 78, кулисами 79, 80, эксцентриками 81, парой шестеренчатых передач 82, осью 83, которая снабжена храповиками 84 и

85,имекндими регулировочные болты

86.Храповики 84 и 85 снабжены вилкой переключения 87 с фиксатором положения 88. Упорные болты 86 храповиков 84 и 85 контактируют с тяга ми 89. Механизм прнво),а включает в себя привод 90, ременнуй передачу

.91, редуктор 92, вилку переключения 93, шестерню 94, а также шестерни 95 и 96. Кроме этого, устройство снабжено упорами 97-99 и электрическими концевиками 100-102.

Устройство работает следующим образом,.

Листы резины укладывают на загрузочные столы 72 и 73 в соответствующие кассеты 75. Рукоятка переключения 93 находится в нейтргшьном положении, т.е. шестерни 47 от вала редуктора отключены, а также отключен от зацепления от вала редуктора и шестерня 94. Затем включают привод 90. Вращение в заданном направлении через ременную передачу 91 передается редуктору 92. Поворачивают вновь рукоятку 93. Пара шестерен 47 на редукторе 92 входят в зацепление с ег

ВёШОМ.

Соответствующие цепи 41 на звездочках 42 начинают вращаться в заданном направлении, столы 36 и 37, удерживаясь на весу фиксаторами 40 в соответствующих цепях, поднимаются вверх. Когда столы дойдут до верхнего положения, рукоятку 93- вновь ставят в нейтральное положение, движение столов прекращается. Привод отключают, а зукоятку 93 ставят в положение, когда вал редуктора 92 входит в зацепление с шестерней 94. В этом положении устройство готово к работе. Выталкиватели 49 в плитах 48 находятся в исходном положении, т.е. посредством головки 51 они удерживаются на плитах 48 в отжимном состоянии. Ползун пресса 2 вместе с плитой верхней 3 находится в верхней мертвой точке. Платформа 12 находится в крайнем положении около загрузочного стола 73, а противоположный конец 12 с листом 76 резины находится под прессом. На выдвинутом конце платформы 12 прижимные шпильки 15 находятся в отжатом положении и утоплены в соответствуюпщх углублениях, т,е отжимные рычаги 21. в этот момент касаются упоров97 и 98 и посредством зубчать х реек 16, которые находятся в зацеплении с шестернями 17 поворачивают прижимные валики 13, 14 в соответствукхдие стороны углубления. В этот момент каретка 28 на своих роликах находится на подпружиненных направляющих рейках 11 сверху над зажатым листом резины, а каретка 27 с вырубленными изделиями находится над столом 36. Зубчатая рейк4 33 в 4ecтe с кронштейном

31 находится в крайнем Левом положении. Электроконцевик 100 посредством упора на зубчатой рейке 33 отключает призод .90. Во время движения зубчатой рейки в левое положение , расположенные на ней упоры 35, взаимодействуя с рычагом 87 передвигают спаренные храповики 84, 85, соответственно под упорную вилку 4 попадает один упор храповика 84. За. крепленный на кронштейне 31 упор 32 касается отжимного упора 70 на рычаге 68 и. удерживает его в вертикальном положении. Толкатели 74 также находятся в исходном положении на загрузочном столе 73, а на загрузоч5 ном столе 72 - в противоположном пололо5кении, т,ё. вплотную к платформе 12 (фиг. 4). Затем включают ползун пресса, который вместе с верхней плитой 3 начинает опускаться вниз, вилка

0 4 давит на с.оответствующий регулировочный болт 86, поворачивает храповик 84, а вместе с ним ось 83 по напрс1влени1а движения против часовой стрэлки. Поворачиваясь, ось 83 одновременно через шестеренчатую пару 62 и.эксцентрики 81 передает колебательное движение кулисам 79, 80, которые

в свсяо очередь связаны с толкател; ми . 74, таким образом передают им возQ вратно-поступательное движение. При . этом толкатель 74 на столе 73 начинает движение в сторону платформы 12, подхватывая из кассеты 75 заданное количество листов резины а тол- . катель, установленный на столе 72,

5 начинает движение в обратном направлении. Далее ползун опускается вниз. Упоры 5 и 6, достигают отжимных рычагов 68 и 69, при этом упор 5 касаясь шарнирного упора 70 давит на

0 него и рычаг 68 вэаналодействует с выступом 67 планки 66. -Упорная планка 66 вместе с кронштейнами 64 (фиг. 1 и 6Ь опускаются вниз, ,преодолевая усилие пружины 65, опуска 5 ется вниз весь механизм переустановки выталкивателей вместе с выталкивателями, а упор 6 проходит мимо упора 70, так как последний отпру-. жинен в сторону. При дальнеШием

л перемещении ползуна вниз упорная вилка 4 продолжает давить на храповик 84, обеспечивая перемещение толкателей. Причем толкатель, установленный на столе 73 заканчивает подачу листов из кассеты на

платформу 12. Сетка отхода, образовавшаяся при вырубке предыдущего листа,- легко сталкивается вновь поступакяцими листами. К этому моменту механизм выталкивателей продолжает опускаться вниз, т.е. выталкиватели, которые (фиг. 6) на своем пути встречают идентичные отверстия в каретке и в пластине 29, входят во внутрь резака, касаются вырубленных изделий и останавливаются, готовые изделия в этот момент не выталкиваются, так как вес выталкивателя очень мал. Одновременно, другие выталкиватели, которые на своем пути не встречают отверстий в пластине 29, они входят также в идентичные отверстия в карртке 28, останавливаются, касаясь пластины 29. В этот момент отжимной рычаг 56 достигает упора 99, поворачивается и отжимает запорную пластину 52 влево, в сторону упора 59, установленного на возвратной плите 58. Отжимной ролик 55 на запорной пластине оказывается под упором 59. .

Таким образом, с начала момента перемещения запорной пластины, но при движении всего механизма выталкивателей вниз, все выталкиватели (фиг, 6) находятся, в рвоих соответ-; ствующих двух положениях и остаются неподвижными, а именно те выталкиватели, которые достигли вырубленных изделий посредством буртиков 51 продолжают касаться верхней части плиты 48. Одновременно с этим те выталкиватели, которые достигли только пластины 29, находятся выше запорной пластины. В этот момент запорна пластина 52 заканчивает перемещение фиксатор 54 фиксирует ее посредство буртиков 51, т.е. фиксируются выталкиватели, которые вошли в резаки. Остальные выталкиватели, буртики которых оказались вьлие запорной пластны, не фиксируются, остаются свободными от перемещения в отверстиях 50 плиты 48. В данный момент произошел процесс автоматической установки выталкивателей. При дальнейшем опускании всего механизма выталкивателей зафиксированные выталкиватели давят изнутри резака на готовые изделия, выталкивают их и готовые изделия ложатся в стопку на стол 36. Одновременно упоры 71 (фиг. 1) на возвратной плите .58 взаимодействуют с болтами соответствующих храповиков 44, оси 43 поворачиваются и стол 36 опускается вниз на заданное расстояние. В рабочей позиции пресса в это время происходит очередная вырубка изделий; Дойдя до нижней мертвой точки, ползун 2 вместе с плитой 3 начинает подниматься вверх. Механизм выталкивателей вместе с направляющими колонками 57 в кронштейнах 64 под действием пружины 65 также начинает подниматься вверх. Поднимается вверх под прессом и каретка 28 с вырубленными изделиями, а сетка отходов остается прижатой к платформе 12. Флажок 7, касаясь электроконцевика 102, производит включение привода 90, рейка 33 начинает перемещаться из крайнего, левого положения в крайнее правое. Зубчатая рейка 34 перемещает платформу 12 по

нижней опорной плите 8 от участка загрузочного стола 73 к участку загрузочного стола 72. Во время перемещения зубчатой рейки 33 упор 35 вновь взаимодействует-с рычагом 87, который под упорную вилку 4 ставит упор храповика 86. Ползун доходит до верхней мертвой точки. Механизм выталкивателей над кареткой 27 закочил подниматься в исходное положени а зубчатая рейка 33 перемещает кронштейном 31 каретку 28 с вырубленными изделиями на направляющие 25, а каретку 27 без изделий с направлящих 24 на направляющие под пресс.

Все механизмы устройства занимают исходное положение и происходит дальнейший процесс вырубки, процесс автоматической переустановки выталкивателей на соответствующем механизме выталкивателей, выталкиван.ие готовых изделий, подача листов резины на вырубку и т.д.

Когда в процессе работы необходи заменить на каретках 27 и 28 пластинь 29 вместе с резаками, то после этой операции необходимо произвести возврат всех выталкивателей в исходное положение для того, чтобы в момент разруба первого, листа на замененных резаках произошла по описанной выше последовательности автоматическая переустановка выталкивателей . Для этого включают электромагнитную катушку 63, связанный с ней отжимной рычаг 61 давит на возвратную пластину 58 посредством роЛика 62. Преодолевая усилие пружин 60, пластина 58 на направляющих 57 опускается в сторону выталкивателей. Упор 59, закрепленный на пластине 58, достигает упорного ролика 55 на запорной пластине и взаимодействует с ним, запорная пластина 52 перемещается вправо. Рычаг 56 становится в исходное положение, фиксатор 54 фиксирует это положение. Таким образом, выталкиватели, которые посредством головок удерживалис сверху запорной пластиной попадают в продольные отверстия, от чего выталкиватели под своим весом ложатся с помощью буртика на плиту 48. В момент опускания этих выталкивателей возвратная пластина 52 касается этих выталкивателей и контролирует момент одновременного опускания выталкивателей на плиту 48, после чего магнитную катушку 63 отключают. Под действием пружин 59 пластина 58 возвращается в свое верхнее исходное положение и завершается автоматический процесс установки всех выталкивателей в исходное положение.

Предложенное устройство позволяет обеспечить высокую надежность в работе механизма автоматической переустановки выталкивателей.

Формула изобретения

Устройство для вырубки изделий из резины по авт, св. 649596, включающее расположенную на направляющих колонках плиту с установленными в ее отверстиях выталкивателями, выполненными в виде обращенных вниз стержней, от л и ч ающее ся тем, что, с целью упрощения процесса переналадки выталкивателей при вырубке изделий различных типоразмеров, устройство снабжено расположенной на плите со стержнями подвижной запорной пластикой с фигурными пазами, имеющей с одной стороны отжимной рычаг, шарнирно соединенный-с плитой, а с другой - упорный ролик, и смонтированной на направляющих колонках над плитой возвратной пластиной с упором, взаимодействующим с упорным роликом, а стержни установлены в отверстиях свободно и каждый из них снабжен буртиком, входящим в соответствующий фигурный Паз запорной пластины.

Источни и информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 649596, кл. В 29 Н 3/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки заготовокиз лиСТОВОй РЕзиНы | 1977 |

|

SU802070A2 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| Устройство для вырубки изделий из резины | 1976 |

|

SU649596A1 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU729085A1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU806456A2 |

| Устройство для вырубки изделий из листового и ленточного материала | 1978 |

|

SU791551A1 |

| Устройство для вырубки изделий из резины | 1976 |

|

SU735421A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| Устройство для вырубки заготовокиз лиСТОВыХ МАТЕРиАлОВ | 1978 |

|

SU802071A2 |

97

Л

J 33 Л

Авторы

Даты

1981-03-15—Публикация

1977-04-06—Подача