(волочения) и упрощения конструкции клети и, кроме того, повьпиение точности прокатки за счет увеличения точности установки валков (роликов) при упрощении конструкции уравновешивающего устройства. Предваритель- ная установка нижнего валка 2 производится с помощью прокладок 16, Ползун 19 устанавливают в положение, при котором К,К2. После этого рычаг 18 фиксируется винтами. 25 строго параллельно направляющим цилиндрической опоры 22. Опора 22 не фиксирована относительно станины 8.Вин1

Изобретение относится к прокатном и волочильному производству, в частности к рабочим клетям прокатных (роликовых) станов, предназначенных для производства сортовых профилей, по- лос и лент.

Цель изобретения - повышение производительности путем снижения трудозатрат по настройке калибра, образе- ванного валками (роликами) неравного диаметра, за счет стабилизации уровня прокатки (волочения) и упрощения конструкции клети и, кроме того, повышение точности прокатки за счет увеличения точности установки валков (роликов) при упрощении конструкции уравновешивающего устройства.

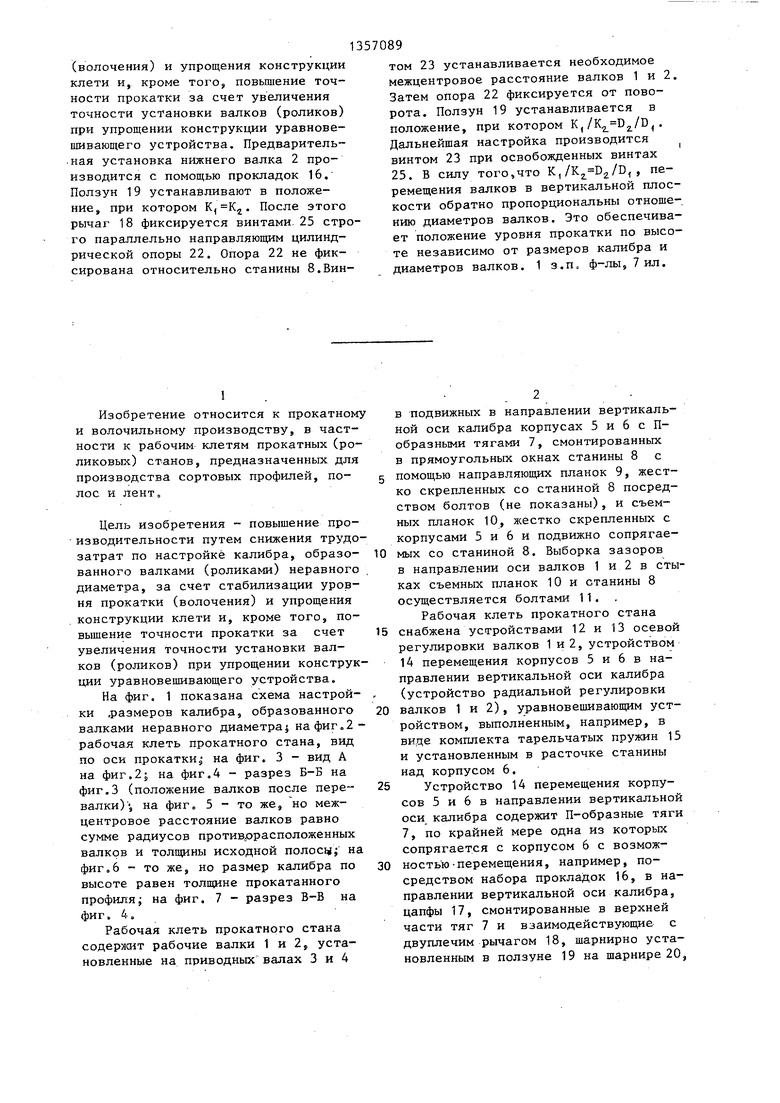

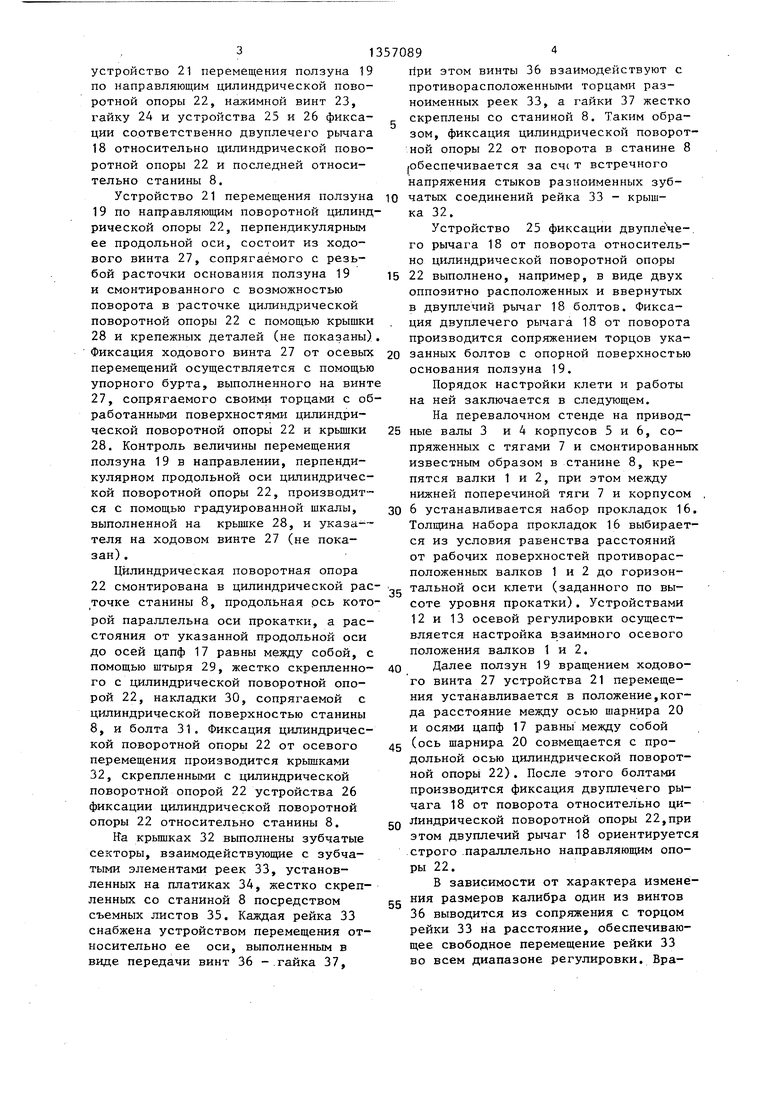

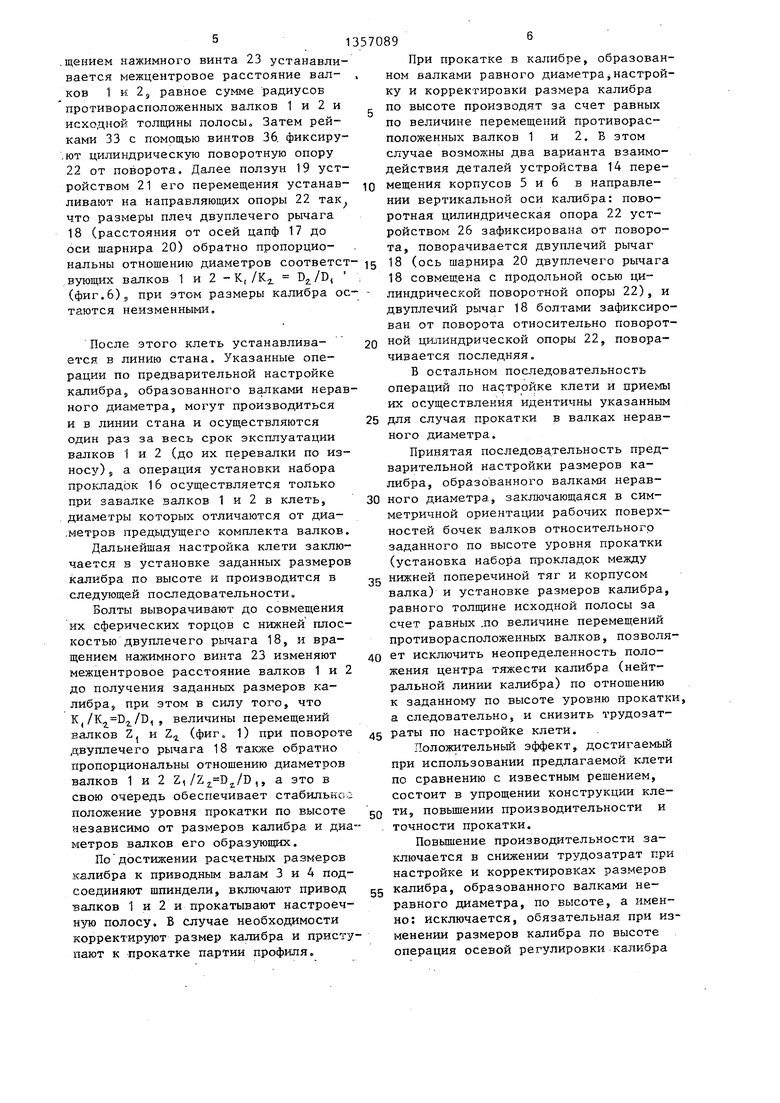

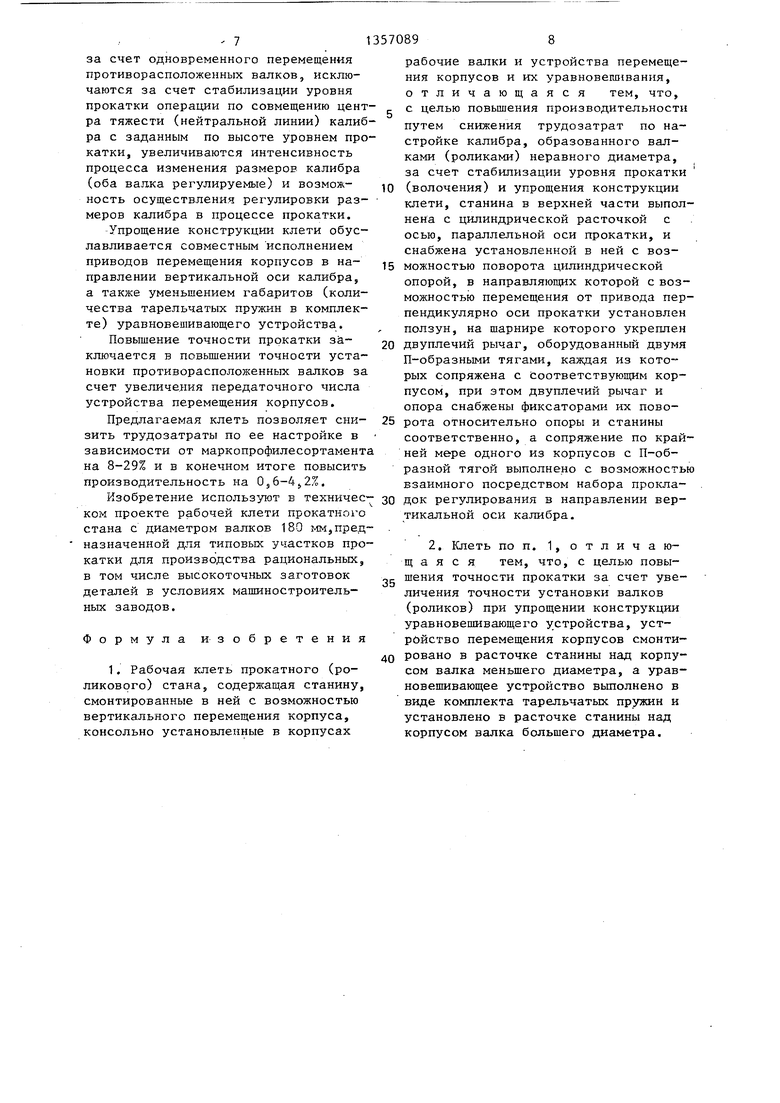

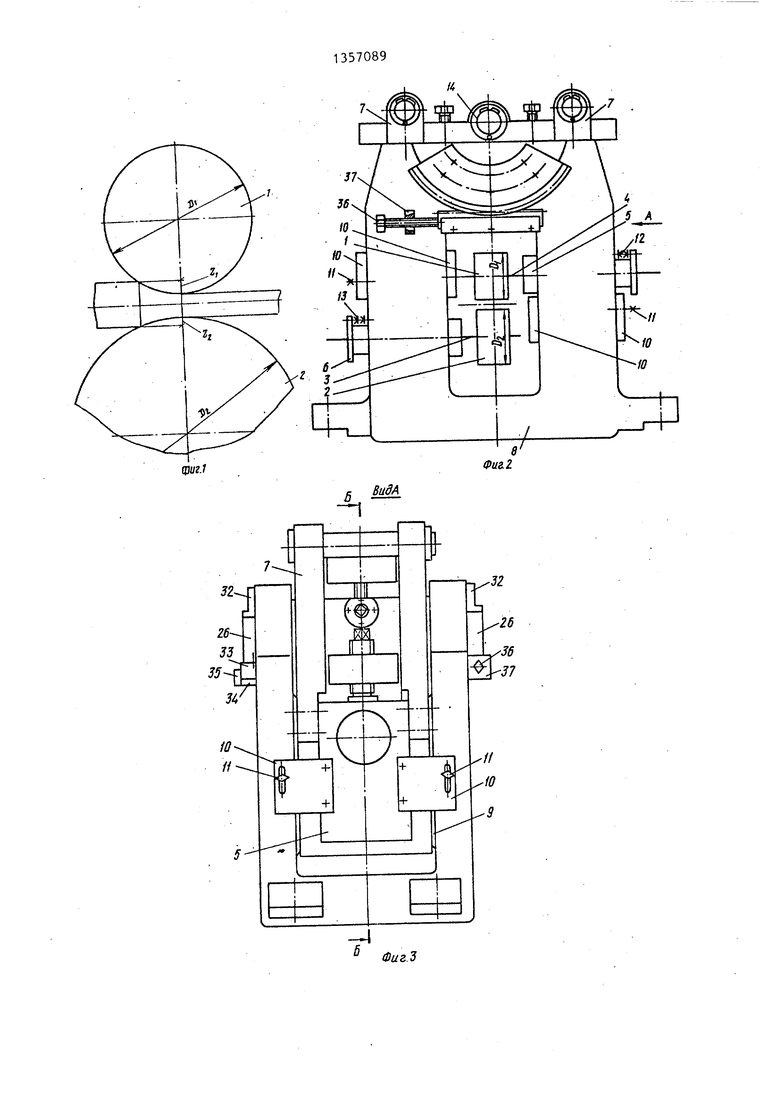

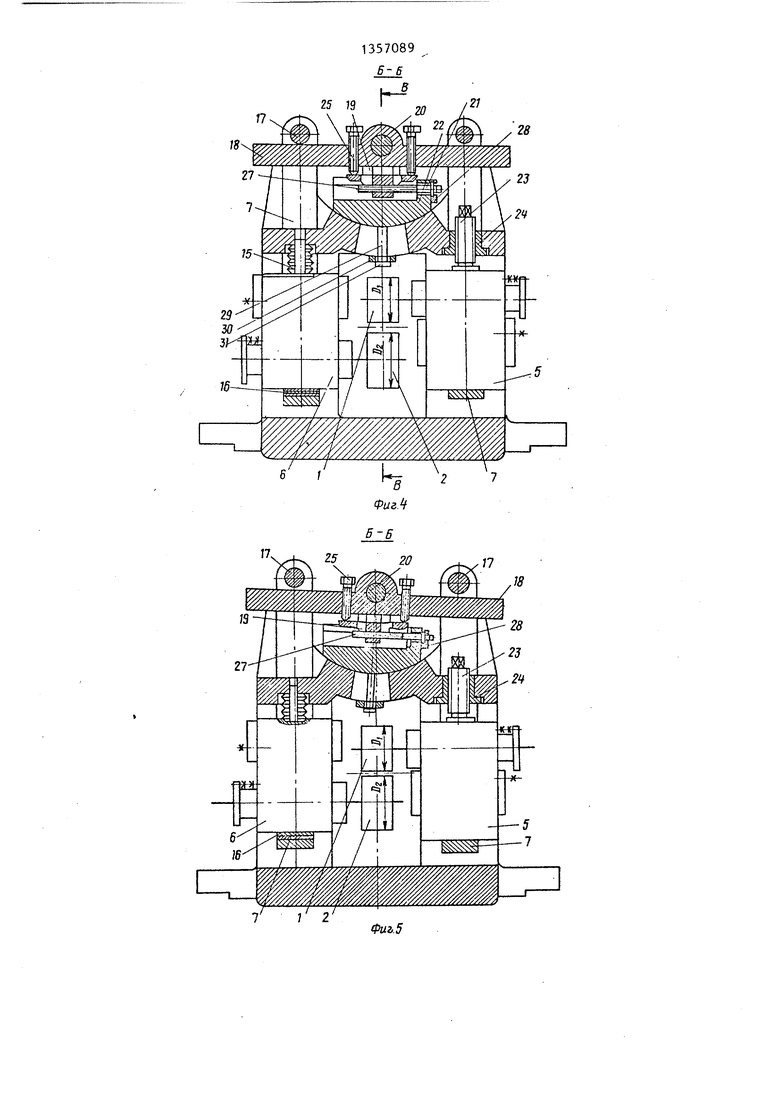

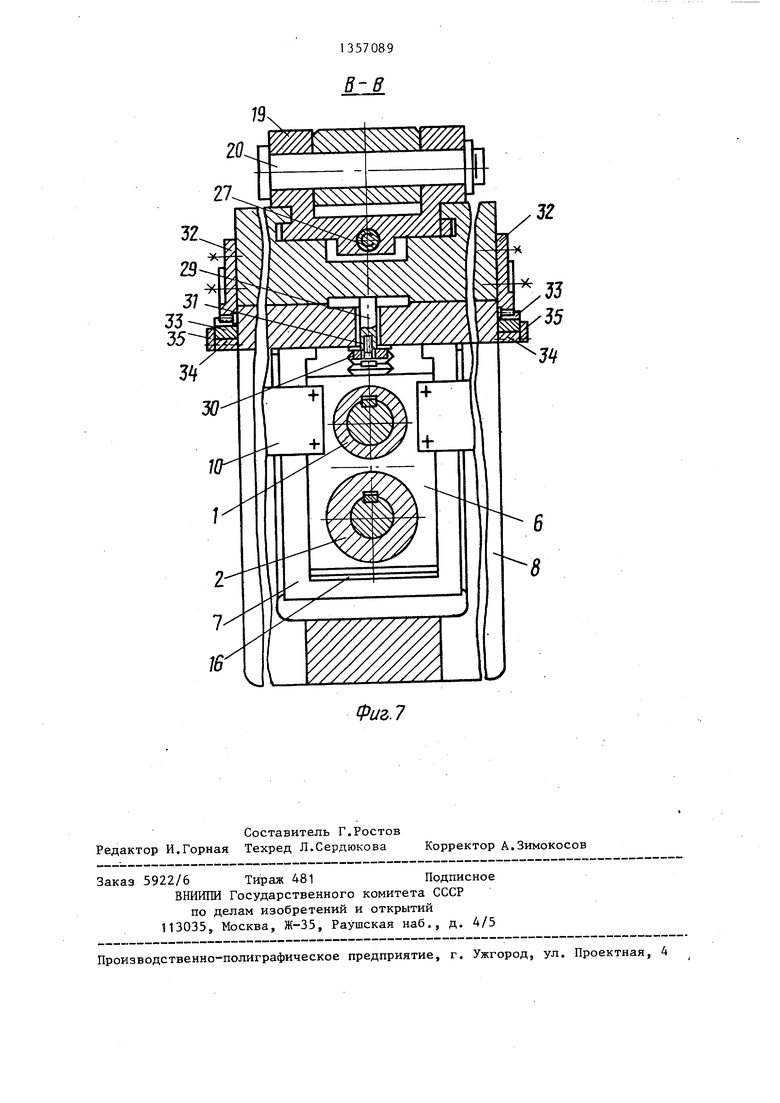

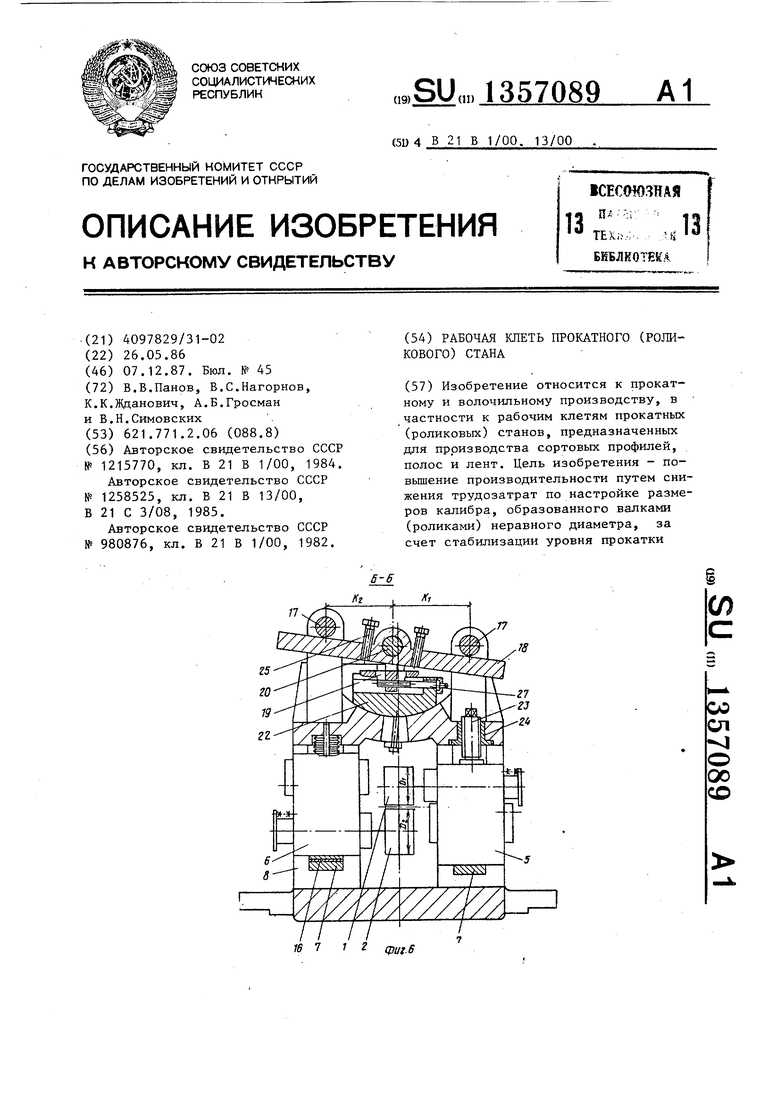

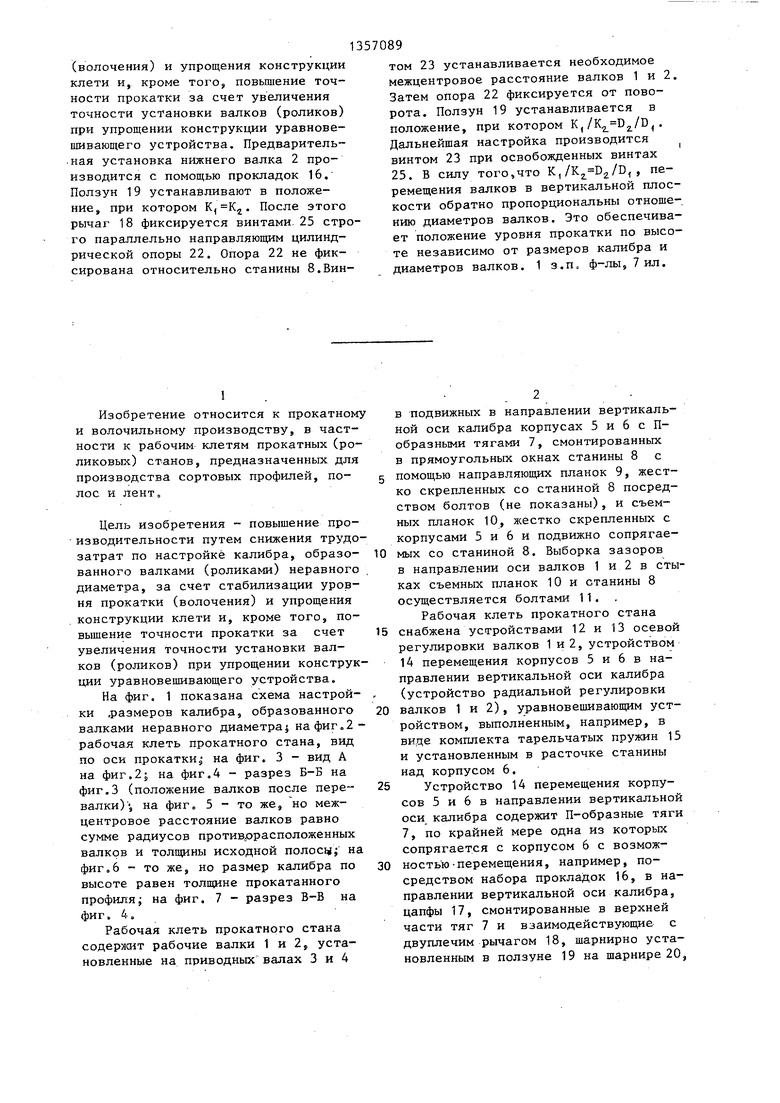

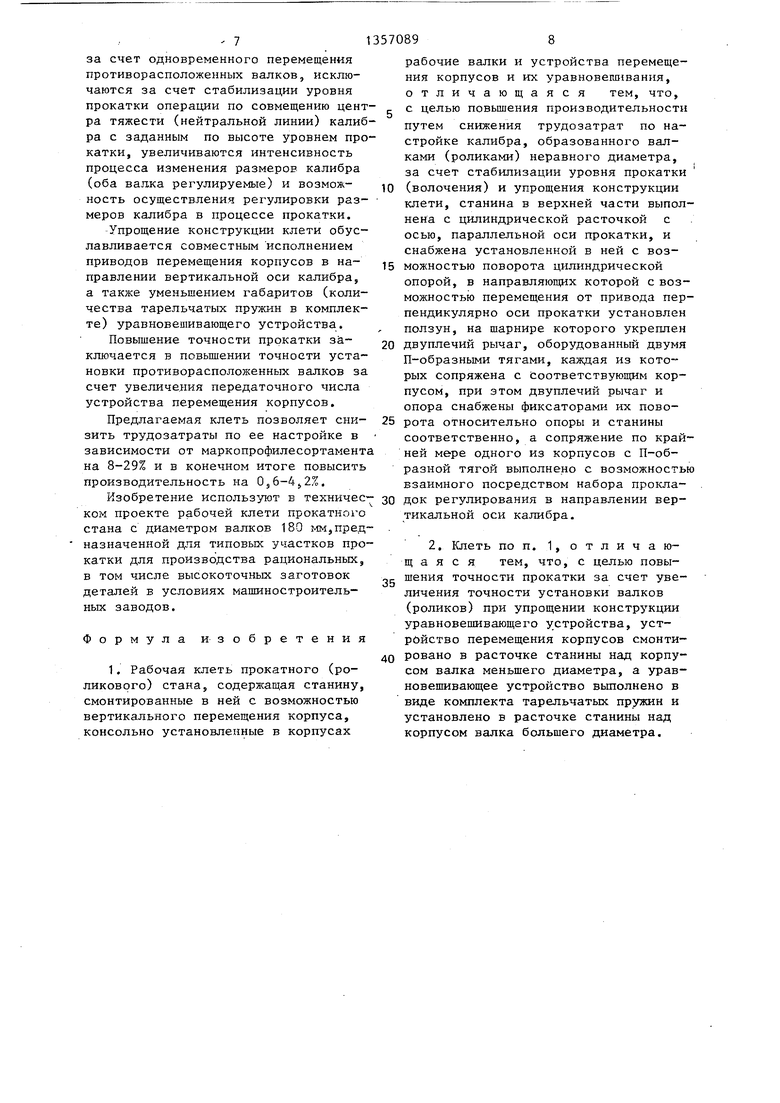

На фиг. 1 показана схема настрой- ки .размеров калибра, образованного валками неравного диаметра| на фиг.2- рабочая клеть прокатного стана, вид по осн прокатки, на фиг. 3 - вид А на фиг.2; на фиг,4 - разрез Б-Б на фиг.З (положение валков после пере- валки) , на фиг. 5 - то же, но межцентровое расстояние валков равно сумме радиусов противррасположенных валков и толщины исходной полос ; на фиг,6 - то же, но размер калибра по высоте равен толщине прокатанного профиля; на фиг. 7 - разрез В-В на фиг. 4,

Рабочая клеть прокатного стана содерясит рабочие валки 1 и 2, установленные на приводных валах 3 и 4

том 23 устанавливается необходимое межцентровое расстояние валков 1 и 2. Затем опора 22 фиксируется от поворота. Ползун 19 устанавливается в положение, при котором V. . Дальнейшая настройка производится винтом 23 при освобожденных винтах 25. В силу того,что К,, , перемещения валков в вертикальной плоскости обратно пропорциональны отношению диаметров валков. Это обеспечивает положение уровня прокатки по высоте независимо от размеров калибра и диаметров валков. 1 з.п, ф-лы, 7 ил.

в подвижных в направлении вертикальной оси калибра корпусах 5 и 6 с П- образными тягами 7, смонтированных в прямоугольных окнах станины 8 с помощью направляющих планок 9, жестко скрепленных со станиной В посредством болтов (не показаны), и съемных планок 10, жестко скрепленных с корпусами 5 и 6 и подвижно сопрягаемых со станиной 8, Выборка зазоров в направлении оси валков 1 и 2 в стыках съемных планок 10 и станины 8 осуществляется болтами 11..

Рабочая клеть прокатного стана снабжена устройствами 12 и 13 осевой регулировки валков 1 и 2, устройством 14 перемещения корпусов 5 и 6 в направлении вертикальной оси калибра (устройство радиальной регулировки валков 1 и 2), уравновешивающим устройством, выполненным, например, в виде комплекта тарельчатых пружин 15 и установленным в расточке станины над корпусом 6.

Устройство 14 перемещения корпусов 5 и 6 в направлении вертикальной оси калибра содержит П-образные тяги 7, по крайней мере одна из которых сопрягается с корпусом 6 с возможностью -перемещения, например, посредством набора прокладок 16, в направлении вертикальной оси калибра, цапфы 17, смонтированные в верхней части тяг 7 и взаимодействующие с двуплечим рычагом 18, шарнирно установленным в ползуне 19 на шарнире 20

устройство 21 перемещения ползуна 19 по направляющим цилиндрической поворотной опоры 22, нажимной винт 23, гайку 24 и устройства 25 и 26 фиксации соответственно двуплечего рычага

18относительно цилиндрической поворотной опоры 22 и последней относительно станины 8.

Устройство 21 перемещения ползуна

19по направляющим поворотной цилиндрической опоры 22, перпендикулярным ее продольной оси, состоит из ходового винта 27, сопрягаемого с резьбой расточки основания ползуна 19 и смонтированного с возможностью поворота в расточке цилиндрической поворотной опоры 22 с помощью крышки

28 и крепежных деталей (не показаны) Фиксация ходового винта 27 от осевых перемещений осуществляется с помощью упорного бурта, выполненного на винт

27,сопрягаемого своими торцами с обработанными поверхностями цилиндрической поворотной опоры 22 и крышки

28.Контроль величины перемещения ползуна 19 в направлении, перпендикулярном продольной оси цилиндрической поворотной опоры 22, производится с помощью градуированной шкалы, выполненной на крышке 28, и указа-- теля на ходовом винте 27 (не показан) .

Цилиндрическая поворотная опора 22 смонтирована в цилиндрической расточке станины 8, продольная ось которой параллельна оси прокатки, а расстояния от указанной продольной оси до осей цапф 17 равны между собой, с помощью штыря 29, жестко скрепленно- го с цилиндрической поворотной опорой 22, накладки 30, сопрягаемой с цилиндрической поверхностью станины 8, и болта 31. Фиксация цилиндрической поворотной опоры 22 от осевого перемещения производится крьшками 32, скрепленными с цилиндрической поворотной опорой 22 устройства 26 фиксации цилиндрической поворотной опоры 22 относительно станины 8.

На крьшках 32 выполнены зубчатые секторы, взаимодействующие с зубчатыми элементами реек 33, установленных на платиках 34, жестко скрепленных со станиной 8 посредством съемных листов 35. Каждая рейка 33 снабжена устройством перемещения относительно ее оси, выполненным в виде передачи винт 36 -.гайка 37,

5

о

0 5 0

g

5

г1ри этом винты 36 взаимодействуют с противорасположенными торцами разноименных реек 33, а гайки 37 жестко скреплены со станиной 8. Таким образом, фиксация цилиндрической поворотной опоры 22 от поворота в станине 8 Обеспечивается за счс т встречного напряжения стыков разноименных зубчатых соединений рейка 33 - крышка 32.

Устройство 25 фиксации двуплече-, го рычага 18 от поворота относительно цилиндрической поворотной опоры 22 выполнено, например, в виде двух оппозитно расположенных и ввернутых в двуплечий рычаг 18 болтов. Фиксация двуплечего рычага 18 от поворота производится сопряжением торцов указанных болтов с опорной поверхностью основания ползуна 19.

Порядок настройки клети и работы на ней заключается в следующем.

На перевалочном стенде на приводные валы 3 и 4 корпусов 5 и 6, сопряженных с тягами 7 и смонтированных известным образом в станине 8, крепятся валки 1 и 2, при этом между нижней поперечиной тяги 7 и корпусом 6 устанавливается набор прокладок 16, Толщина набора прокладок 16 выбирается из условия равенства расстояний от рабочих поверхностей противорас- положенных валков 1 и 2 до горизонтальной оси клети (заданного по высоте уровня прокатки). Устройствами 12 и 13 осевой регулировки осуществляется настройка взаимного осевого положения валков 1 и 2.

Далее ползун 19 вращением ходового винта 27 устройства 21 перемещения устанавливается в положение,когда расстояние между осью шарнира 20 и осями цапф 17 равны между собой (ось шарнира 20 совмещается с продольной осью цилиндрической поворотной опоры 22). После этого болтами производится фиксация двуплечего рычага 18 от поворота относительно цилиндрической поворотной опоры 22,при этом двуплечий рычаг 18 ориентируется строго .параллельно направляющим опоры 22.

В зависимости от характера изменения размеров калибра один из винтов 36 выводится из сопряжения с торцом рейки 33 на расстояние, обеспечивающее свободное перемещение рейки 33 во всем диапазоне регулировки. Вра.щением нажимного винта 23 устанавливается межцентровое расстояние вал- ков 1 и 2 5 равное сумме радиусов противорасположенных валков 1 и 2 и исходной толщины полосыо Затем рейками 33 с помощью винтов 36. фиксиру,ют цилиндрическую поворотную опору 22 от поворота. Далее ползун 19 устройством 21 его перемещения устанавливают на направляющих опоры 22 так что размеры плеч двуплечего рычага 18 (расстояния от осей цапф 17 до оси шарнира 20) обратно пропорциональны отношению диаметров соответствующих валков 1 и 2 - К, /К, , (фиг.6)5 при этом размеры калибра остаются неизменными.

После этого клеть устанавливается в линию стана. Указанные операции по предварительной настройке калибра;, образованного валками неравного диаметра, могут производиться и в линии стана и осуществляются один раз за весь срок эксплуатации валков 1 и 2 (до их перевалки по износу) 5 а операция установки набора прокладок 16 осуществляется только при завалке залков 1 и 2 в клеть, диаметры которых отличаются от диа- .метров предыдущего комплекта валков.

Дальнейшая настройка клети заключается в установке заданных размеров калибра по высоте и производится в следующей последовательности.

Болты выворачивают до совмещения их сферических торцов с нижней плоскостью двуплечего рычага 18, и вращением нажимного винта 23 изменяют межцентровое расстояние валков 1 и 2 до получения заданных размеров ка- либра, при этом в силу того, что ., , величины перемещений валков Z и Z (фиг 1) при повороте двуплечего рычага 18 также обратно пропорциональны отношению диаметров валков 1 и 2 Z,,, а это в свою очередь обеспечивает стабильно; положение уровня прокатки по высоте независимо от размеров калибра и диаметров валков его образуюшзнх.

По достижении расчетных размеров калибра к приводным валам 3 и А подсоединяют шпиндели, включают привод валков 1 и 2 и прокатьшают настроечную полосу. В случае необходимости корректируют размер калибра и приступают к прокатке партии профиля.

При прокатке в калибре, образованном валками равного диаметра настройку и корректировки размера калибра g по высоте производят за счет равных по величине перемещений противорасположенных валков 1 и 2. В этом случае возможны два варианта взаимодействия деталей устройства 14 пере0 мещения корпусов 5 и 6 в направлении вертикальной оси калибра: поворотная цилиндрическая опора 22 устройством 26 зафиксирована от поворота, поворачивается двуплечий рычаг

5 18 (ось шарнира 20 двуплечего рычага 18 совмеш,ена с продольной осью цилиндрической поворотной опоры 22), и двуплечий рычаг 18 болтами зафиксирован от поворота относительно поворотQ ной цилиндрической опоры 22, поворачивается последняя.

В остальном последовательность операций по настройке клети и приемы их осуществления идентичны указанным

5 для случая прокатки в валках неравного диаметра.

Принятая последовательность предварительной настройки размеров калибра, образованного валками нерав0 ного диаметра, заключающаяся в симметричной ориентации рабочих поверхностей бочек валков относительного заданного по высоте уровня прокатки (установка набора прокладок между

g нижней поперечиной тяг и корпусом валка) и установке размеров калибра, равного толщине исходной полосы за счет равных .по величине перемещений противорасположенных валков, позволя0 ет исключить неопределенность положения центра тяжести калибра (нейтральной линии калибра) по отношению к заданному по высоте уровню прокатки, а следовательно, и снизить трудозат5 раты по настройке клети.

Положительньш эффект, достигаемьш при использовании предлагаемой клети по сравнению с известным решением, состоит в упрощении конструкции клеQ ти, повьш1ении производительности и , точности прокатки.

Повышение производительности заключается в снижении трудозатрат при настройке и корректировках размеров

5 калибра, образованного валками неравного диаметра, по высоте, а именно: исключается, обязательная при изменении размеров калибра по высоте операция осевой регулировки калибра

за счет одновременного перемещения противорасположенных валков, исключаются за счет стабилизации уровня прокатки операции по совмещению центра тяжести (нейтральной линии) калибра с заданным по высоте уровнем прокатки, увеличиваются интенсивность процесса изменения размеров калибра (оба валка регулируемые) и возможность осуществления регулировки раз- меров калибра в процессе прокатки.

Упрощение конструкции клети обуславливается совместным исполнением приводов перемещения корпусов в направлении вертикальной оси калибра, а также уменьшением габаритов (количества тарельчатых пружин в комплекте) уравновешивающего устройства.

Повышение точности прокатки з а- ключается в повьшгении точности установки противорасположенных валков за счет увеличения передаточного числа устройства перемещения корпусов.

Предлагаемая клеть позволяет снизить трудозатраты по ее настройке в зависимости от маркопрофилесортамента на 8-29% и в конечном итоге повысить производительность на 056-4j2%.

Изобретение используют в техническом проекте рабочей клети прокатного стана с диаметром валков 180 г-ш, предназначенной для типовых участков прокатки для производства рациональных, в том числе высокоточных заготовок деталей в условиях машиностроительных заводов.

Формула изобретения

1. Рабочая клеть прокатного (роликового) стана, содержащая станину, смонтированные в ней с возможностью вертикального перемещения корпуса, консольно установленные в корпусах

рабочие валки и устройства перемещения корпусов и их уравновешивания, отличающаяся тем, что, g с целью повьш ения производительности путем снижения трудозатрат по настройке калибра, образованного валками (роликами) неравного диаметра, за счет стабилизации уровня прокатки

0 (волочения) и упрощения конструкции клети, станина в верхней части выполнена с цилиндрической расточкой с осью, параллельной оси прокатки, и снабжена установленной в ней с воз5 можностью поворота цилиндрической опорой, в направляющих которой с возможностью перемещения от привода перпендикулярно оси прокатки установлен ползун, на шарнире которого укреплен

0 двуплечий рычаг, оборудованный двумя П-образными тягами, каждая из которых сопряжена с Соответствующим корпусом, при этом двуплечий рычаг и опора снабжены фиксаторами их пово5 рота относительно опоры и станины

соответственно, а сопряжение по крайней мере одного из корпусов с П-об- разной тягой выполнено с возможностью взаимного посредством набора прокла0 док регулирования в направлении вертикальной оси калибра.

2, Клеть по п. 1, отличающаяся тем, что, с целью повыg шения точности прокатки за счет увеличения точности установки валков (роликов) при упрощении конструкции уравновешивающего устройства, устройство перемещения корпусов смонти0 ровано в расточке станины над корпусом валка меньшего диаметра, а уравновешивающее устройство выполнено в виде комплекта тарельчатых пружин и установлено в расточке станины над корпусом валка большего диаметра.

ц}иг.1

Фиг 2

SudA

Фиг.З

28

17

/

18

Фиг,. 5

16

зг

Фиг.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1724399A1 |

Изобретение относится к прокатному и волочильному производству, в частности к рабочим клетям прокатных (роликовых) станов, предназначенных для производства сортовых профилей, полос и лент. Цель изобретения - по- вьшение производительности путем снижения трудозатрат по настройке размеров калибра, образованного валками (роликами) неравного диаметра, за счет стабилизации уровня прокатки /7 Till 16 J J г (Л J7 78 00 ел о оо со

| Способ обжатия в валках | 1984 |

|

SU1215770A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Роликовая клеть | 1985 |

|

SU1258525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1981 |

|

SU980876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-26—Подача