Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано во многих отраслях народного хозяйст ва при изготовлении оболочек сложного профиля.

Изобретение является усовершенствованием известного устройства по авт.св. № 806448. i

Цель изобретения - повьшениё качества наматываемых оболочек за счет увеличения площади контакта между прижимным элементом и формуемой оболочкой.

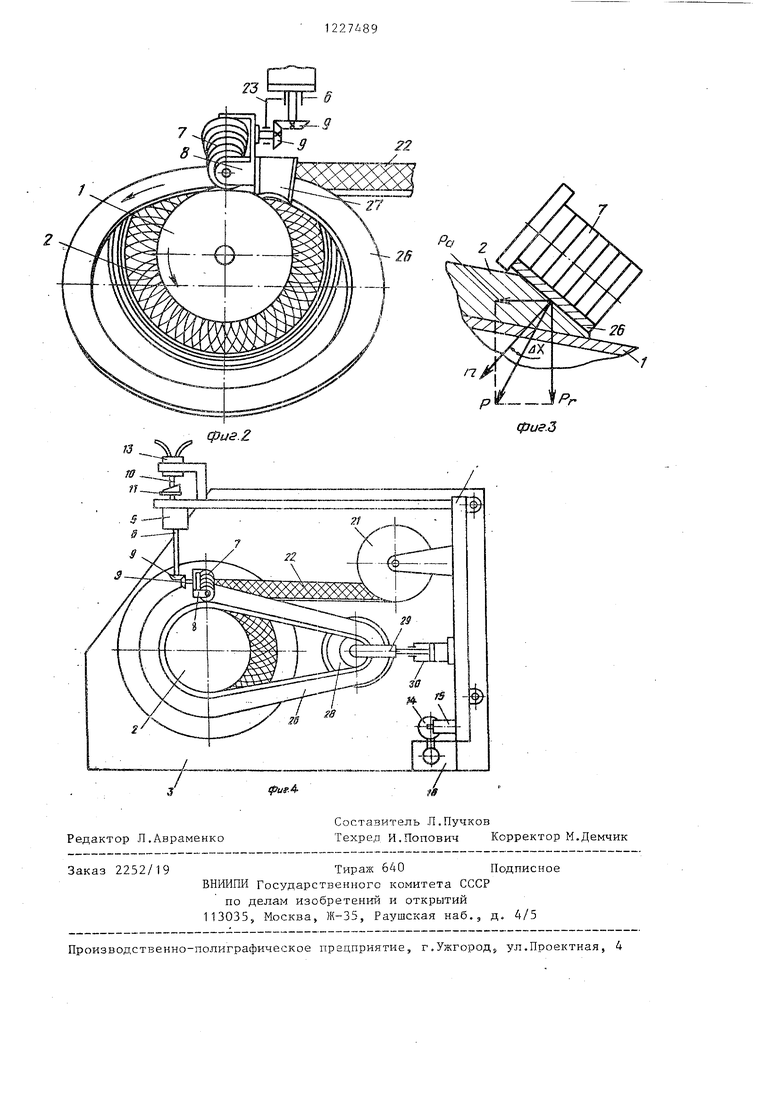

На фиг. 1 изображено предлагаемое устройство, общий вид, на фиг.2 - то же, вид сбоку, на фиг. 3 - схема распределения усилий формования, на фиг. 4 - устройство с прижимным коль цевым элементом в виде ремня, обпщй вид.

Устройство для намотки оболочек из деформируемой ленты содержит оп- рав ку 1 с формуемой оболочкой 2 и ус тановленную на раме 3 каретку 4 с гидроцилиндром 5, шток 6, которого является держателем прижимного ролика 7, закрепленного в вилке В. Ви,п- ка 8 через коническую пару 9, вал- шестерню 10 и шестерню 11 соединена с редукционными клапанами 12 и 13, причем вал-шестерня 10 расположен внутри полого штока 6 гидроцилиндра

На каретке 4 закреплен также допо нательный гидроцилиндр 14, шток 15 которого через водило 16 и винт 17 соединен с приводом механизма подачи 18. Каретка 4 может перемещаться по направляющим 19. Оправка 1 связа- на,с приводом 20. Бобина 21 с лентой 22 установлена на каретке 4.

Прямоугольный держатель 23 вилки 8 пристыкован жестко к торцу полого штока 6. Шестерня 11 связана с профи.ль- ными кулачками 24 и 25. Кулачок 24 через следящий палец редукционного клапана 12 управляет давлением в гидроцилиндре 5, дающим радиальную составляющую, а кулачок 25 через следящий палец редукционного клапана 13 у:правляет давлением в гидроцилиндре 14, дающим аксиальную составляющую давления формования.

Между прижимным элементом 7 и на- матываемой оболочкой 2 эксцентрично с оправкой 1 размещен кольцевой элемент в виде тонкого гибкого упругого

0

5

0

5 о

5

0

кольцевого элемента 26, которьш своим меньшим радиусом контактирует с образующей оправки 1 и вместе с наматываемой лентой 22 проходит через направляющий мундштук 27, Направляющий мундштук 27 имеет плоскость разъема для установки в него кольцевого элемента 26, а внутри мундштука 27 расположены радиусные направляющие, контактирующие соответственно с внешним и внутренним радиусами кольца и .его боковыми сторонами так, что кольцевой элемент 26 сохраняет только одну степень свободы - вращение вокруг собственной оси.

Для намотки оболочек диаметром более 500 мм кольцевой элемент 26 может быть выполнен в виде замкнутого, ремня, связанного с механизмом его натяжения.

При этом механизм натяжения кольцевого элемента в виде ремня 26 (фиг. 4) представляет собой ролик 28, вилка 29 которого связана с гидроцилиндром 30, обеспечивающим заданное натяжение элемента 26. В этом случае для устранения перегибов элемент 26 выполнен с конусом по своей ширине, угол полураствора которого равен углу геликоида наматываемой оболочки 2.

Устройство работает следующим образом.

Перед началом намотки деформируемую ленту 22 проводят внутри мундштука 27 под плоским кольцевым элементом 26 и заправляют на закодйом конусе оправки 1. Сверху на ленту 22 устанавливается прижимной элемент 7 со связанным с ним направляющим мувдштуком 27 и плоским кольцом 26 таким образом, чтобы меньший радиус кольцевого элемента 26 в зоне прижи- ма контактировал с образующей оправки 1.

В радиальном 5 и аксиальном 14 гидроцилиндрах устанавливается давление Р и Р так, чтобы суммарная составляющая их усилия Р была отлична от нормали к образующей ролика 7 на угол ucsi . При включении привода 20 лента 22 затягивается между поверхностью заходного конуса оправки 1 и поверхностью плоского кольцевого элемента 26, увлекая его за собой. Так как поверхность контакта F между лентой 22 и элементом 26 во много раз превышает площадь контакта

между роликом 7 и элементом 26 (практически линейный контакт), то этот элемент 26 движется вместе с лентой 22 без проскальзывания в зоне формования, а ролик 7 вращается вок- руг своей оси. Кольцевой элемент 26 совершает таким образом круговое движение вокруг своей оси, обеспечивая непрерывно без проскальзывания передачу контактного давления фор- мования от прижимного ролика 7 к формуемой оболочке 2. Перед зоной формования каждое сечение элемента 26 соприкасается с движущейся лентой 22 сопровождает ее на длине зоны кон- такта F, а затем отходит от формуемой поверхности.

В процессе намотки ленты 22 вдоль радиуса кольцевого элемента 26 в зоне контакта с наматываемой оболочкой устанавливается контактное давление приформовывания, нормальное к поверхности ленты и распределенное по трапецеидальному закону. Стремясь войти Б равновесие, т.е. к прямоугольному закону распределения нормального давления вдоль образующей, плоскость элемента 26 и прижимной ролик 7 начинают поворачиваться в соответствующем направлении вместе с вилкой 8. При этом поворот вилки 8 передается через коническую пару 9, вал-шестерню 10 шестерням 11, которые, в свою очередь, поворачивают профилированные кулачки 24 и 25. Кулачки 24 и 25 воздействуют на следящие пальцы редукционных клапанов 12 и 13 и вызывают изменение давления в гндроцилин рах 5 и 14 таким образом, что величина и направление по отношению к нормали усилия формования сохраняется постоянным.

Варьируя углом рассогласования Д о( по желаемому закону, т.е. устанавливая соответствующие законы профилирования кулачков 24 и 25), производят намотку деформируемой ленты 22 и получают изделие с переменным угло наклона ее по любой заданной программе .

При выполнении элемента 26 в виде ремня перед началом намотки также заправляют деформируемую ленту 22 на заходном корпусе оправки 1 и сверху накладывают этот кольцевой элемент в виде ремня 26. Увеличение диаметра элемента 26 при неизменной его толщи

5to 15

20 25 зо

,

5

0

5

0

не приводит к увеличению его гибкости, nosrot-fy гсонсольная часть элемену та 26 в виде ремня накинута на ролик 28, перемещающийся синхронно в продольном направлении- с f ндштy- ком 27, и натянута при помощи гидроцилиндра 30 так, чтобы меньший радиус дуги охвата ремня на формуемой оболочке 2 соприкасался с образующей оправки 1 .

Ремень прижимается к заправленной ленте 22 прижимным роликом 7. Элемент 26 в виде ремня после зоны формования под прижимным роликом 7 сопровождает ленту 22 без проскальзывания по дуге, затем отходит от формуемой оболочки 2 и через натяжной ролик 28 возвращается в зону формования, совершая таким образом непрерывное двилсение за счет вращения оправки 1. При этом как и в обычной ременной передаче вращающаяся оправка 1 служит ведущим шкивом, а натяжной ролик 28 - ведомым.Натяжение роликом 28 исключает влияние воздушных потоков, ударов, вибраций на устойчивость работы устройства.

При намотке ремень поддерживается и направляется под прижимной ролик 7 вместе с подаваемой лентой 22 направляющей fyндштyкa 27, тем самым на участке между мундштуком 27 и роликом 7 обеспечивается линейность формы кольцевого элемента 26 (например, конус 1ши плоская его развертка). Усилие прикатки и уплотнения создается только в зоне приформовывания ленты 22 прижимным роликом 7. Натяжение элемента 26 в формировании усилия , прикатки и уплотнения не участвует. Таким образом, данное устройство благодаря размещению плоского кольца между прижимным роликом и формуемой оболочкой увеличивает площадь контакта в зоне формования, что приводит к снижению удельного давления формования, равномерному его распределению по всей площади контакта. Продав- ливание материала при этом уменьшается, устраняется образование волны и проскальзывание наматываемой ленты относительно нижележащих слоев материала оболочки.

В результате повышаются физико- механические характеристики материала, повышается качество наматьшаемых оболочек.

Редактор Л.Авраменко

Составитель Л.Пучков

Техред И.Попович Корректор М.Демчик

Заказ 2252/19

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки оболочкииз дЕфОРМиРуЕМОй лЕНТы | 1978 |

|

SU806448A1 |

| Устройство для намотки оболочек различного профиля | 1976 |

|

SU643362A1 |

| Устройство для геликоидной намотки оболочек из композиционных материалов | 1982 |

|

SU1098816A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТОРООБРАЗНОЙ ФОРМЫ | 2004 |

|

RU2243091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| Устройство для изготовления ворсового нетканого материала | 1980 |

|

SU1040002A2 |

| Устройство для изготовления труб методом намотки | 1974 |

|

SU560760A1 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1980 |

|

SU900336A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для намотки оболочкииз дЕфОРМиРуЕМОй лЕНТы | 1978 |

|

SU806448A1 |

| Солесос | 1922 |

|

SU29A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-29—Подача