I

Изобретение относится к способам получения метилизоцианата, являющегося исходным сырьем в производ стве эфиров N-метилкарбаминовой кислоты,

N Известен способ получения метилизоцианата путем взаимодействия фосгена с метиламином или его хлор-г гидратом при 250°С с дальнейшим раз15

20

25

30

ожением й -метилкарбамоилхлорида 11. 10

Недостатками данного способа явяются применение ядовитого фосгена, метиламина, получаемого, в свою очередь, из ядовитого метилового спирта и аммиака с низким выходом, превращение большого количества хлора в хлористый водород, нейтрализация которого приводит к образованию хлоридов в количестве 2 моль на 1 моль метилизоцианата, коррозия оборудования, сложность технологии, образование загрязненных сточных вод и т.д.

Наиболее близок к предлагаемому г по технической сущности и достигаемому результату способ получения ме- тилазоцианата, заключающийся во взаимодействии цианатов щелочных или елочноземельных металлов с органи- . ескими хлоридами в апротонном расторителе { Н И-диметилформамид, N,, N- иметилацетамид и т.д.) в присутствии катализатора йодидов или бромидов щелочного или щелочноземельного металла. Процесс осуществляют в периодиче ских реакторах-мешалках путем нагревания смеси.-0,5-5 моль (0,8-1,2 моль) цианатов, О,01-10 моль {0,5-0,25 моль) катализатора, 10-100 моль (25-50 моль) растворителя и 1 моль органического хлорида при 25-300°С (50-150 с), давлении от менее 1 до 703 кг/см и времени контактирования 50 мин. После этого образующийся изоцианат определяют в реакционной смеси с помощью irK-спектрального анализа. Выход изо- цианатов составляет 6,8-55% (данные ИК-спектрального анализа). Остальные продукты (45% и более) представляют собой изоцианураты 2,

Однако известный способ характеризуется низким выходом целевого продукта, необходимостью применения давления IB случае получения метилизоцианата), сложность вьщеления целевых продуктов из-за наличия побочных продуктов в реакционной смеси, а также необходимостью применения большого

35

40

45

15

20

25

30

10

.

) )

276222

избытка растворителя (10-100 моль . предпочтительно; 25.-50 моль на 1 моль хлорида) с целью снижения скорости пoJпIмepизaции образующихся изоциана- 5 тов, что резко снижает производительность реактора и других вспомогатель- Ш)х аппаратов.

Цель изобретения - получение метилизоцианата с высоким выходом.

Поставленная цель достигается тем, что согласно способу получения метилизоцианата с использованием взаимодействия цианатов щелочных или щелочноземельных металлов и хлористого метила в среДе органического растворителя в присутствии катализатора - йодида или бромида щелочного илИ щелочноземельного металла при нагре- вании хлористый метил пропускают через суспензию цианатов щелочного или щелочноземельного металла и йодида или бромида щелочного или щелочноземельного металла при времени контактирования 1-4 мин.

Способ осуществляют следующим образом.

Хлористый метил (газ) непрерывно пропускают через жидкий слой суспензии циановокислой соли в смеси полярного и неполярного растворителей и растворенного в них катализатора - йодида щелочного или щелочноземельного металла со скоростью 22,4 - 67,2 л на 1 моль цианата, обеспечивающей время контакта хлористого метила с цианатом и катализатором не

35

40

45 „

более 3 мин,при , и метил- изоцианат по мере его образования непрерывно удаляют из реакционной зоны. Отношение растворителя к ме- тилхлориду не более 5:1 моль.

Благодаря такому способу контактирования хлористого метила с цианатом щелочного и щелочноземельного металла в присутствии катализатора - йодида щелочного или щелочноземельного металла побочные реакции полимеризации метилизоцианата подавляются и выход его увеличивается до 92-97%. Так как из реактора отводится метилизоцианат 98%-ной чистоты, исключается его повторная очистка. Упрощается также разделение реакци- 9ННОЙ смеси, так как практически отсутствуют полимерные продукты.

Количество растворителя в реакторе согласно предлагаемому способу по сравнению с известным снижается не JMeHee, чем в 2 раза.

3

Таким образом, контактирование хлористого метила с цианатом и катализатором осутцествляют непрерывным пропусканием газообразного метилизо цианата через жидкий слой суспензии цианата со скоростью, обеспечивающе -время контактирования не более 3 мин и метилизоцианат по мере образовани непрерывно удаляют из реакционной зоны.

П р и м е р 1. В четырехлитровый реактор (диаметр 5 см, высота 2000 мм) с электрическим обогревом, загружают 265 г (2,5 моль) метакси- лола, 355 г (5 моль диметилформами- да, 60 г (0,5 моль) бромистого калия, 300 г технического циановокислого калия, в том числе 243 г (3 моль циановокислого калия и 57 г К СО (0,А1 моль), с размерами частиц не более О,1 мм. Смесь перемешивают путем подачи в реактор сухого азота

х

и одновременно включают нагрев. По- вьшают температуру в реакторе до 120 С, после чего трекращают подачу азота и начинают подачу 151 г .. (3 моль) хлористого метила со скоростью 22,1 л/моль циановокислого калия в час. Время контакта 2,5 мин. Непрерывно отводят образующийся метилизоцианат из реактора через холодильник в приемник. Выход метил- изоцианата 137 г, что составляет 80% от теоретического. Чистота полученного метилизоцианата -- 98%. Содержимое реактора охлаждают, до 25 С и фильтрованием отделяют смесь хлористого калия, непрореагировавшего KOCN и карбоната калия. Фильтрат, состоящий из м-ксилола, диметилформа мида и растворенного в них бромисто го калия, возвращают в реактор для повторного использования.

П р и м е р 2. В реактор загружают метаксилол, диметилформамид, бромистый натрий и циановокислый натрий в мольных соотношениях, указанных в примере 1, и, соблюдая условия, описанные в примере 1, через полученную суспензию с размерами частиц 0,1 мм и менее пропускают хлористый метил в количестве, указанном в примере 1, и получают 128,3 г метилизоцианата, что составляет 75% от теоретического.

Пример 3. В реактор загружают 365 г (5 моль) диметилформами- да, 530 г (5 моль) этилбензола.

276224

119,2 г ( моль) бромида калия и 248 г (2 моль) циановокислого кальция, смесь }1агревают до 150 С и отгоняют 212 г (2 моль) этилбензола. 5 Далее смесь охлаждают до 70°С и в реактор подают 252,5 г (5 моль) хлористого метила со скоростью 45 л на 1 моль циановокислого кальция в час, температуру повьштают до 130°С и 10 получают 178 г метилизоцианата, что составляет 78% от теоретического на взятый циановокислый кальций. Чистота метилизоцианата 98%.

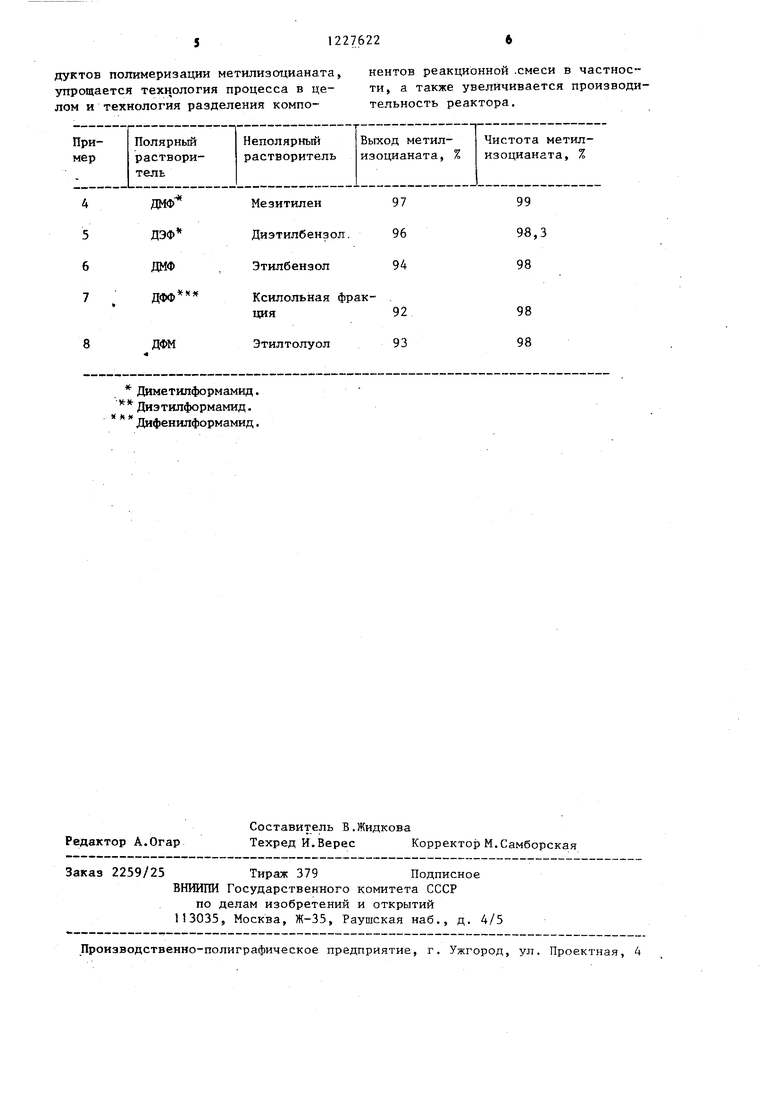

Выходы метилизоцианата при соб- 15 людении условий, описанных в примере 1, из различных солей в среде различных растворителей даны в таблице .

Пример4. В четырехлитровый 20 реактор (диаметр 5 см, высота

2000 мм) с электрическим обогревом загружают 530 г (5 моль) метакси- лола, 730 г (10 моль) диметилформа- мида, 83 г (0,5 моль) йодистого ка- 25 ЛИЯ, 300 г технического циановокислого калия, в том числе 243 г (3 моль) циановокислого калия и 57 г моль), с размерами частиц не более 0,1 мм.

3Q Смесь перемешивают путем подачи в реактор сухого азота и одновременно включают нагрев. Повьппают температуру в реакторе до 130°С, после чего снижают ее до 60°С, прекращают пода- , чу азота и начинают подачу 151 г

(3 моль) хлористого метила со скоростью 22,1 л/моль циановокислого калия в час. После подачи 1,5 моль (75,75 г) хлористого метила темпе- Q ратуру в реакторе постепенно повышают до 100 С и непрерывно отводят образующийся метилизоцианат из реактора через холодильник в приемник. Выход метилизоцианата 162,5 г, что 5 составляет 95% от теоретического. Чистота полученного метилизоцианата 98%. Содержимое реактора охлаждают до и фильтрованием отделяют смесь хлористого калия и карбоната 0 калия. Фильтрат, состоящий из м-ксилола, диметилформамида и растворенного в них йодистого калия, возвраща ют в реактор для повторного использования .

5 Таким образом, при использовании предлагаемого способа увеличивается выход метилизоцианата до 92-97%, подавляется образование побочных про512276226

дуктов полимеризации метилизоцианата, нентов реакционной .смеси в частное- упрощается технология процесса в це- ти, а также увеличивается производи- лом и технология разделения компо- тельность реактора.

Диметилформамид. Диэтилформамид. Дифенилформамид.

Редактор А.Огар

Составитель В.Жидкова

Техред И.Верес Корректор М.Самборская

Заказ 2259/25 Тираж 379Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилового эфира изоциануровой кислоты | 1989 |

|

SU1641815A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТОВ | 1972 |

|

SU342340A1 |

| Способ получения цианатов щелочных и щелочноземельных металлов | 1977 |

|

SU701941A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 2-АМИНОМЕТИЛПИРИДИНА И 2-ЦИАНОПИРИДИНА | 2001 |

|

RU2266900C2 |

| ГАЛОГЕНИДЫ ГАЛОГЕНСУЛЬФОНИЛБЕНЗОЙНОЙ КИСЛОТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ФЕНИЛСУЛЬФОНИЛМОЧЕВИН | 2003 |

|

RU2330027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДАНГИДРИДОВ Ы-ЗАМЕЩЕННОЙ АЦИЛКАРБАМИНОВОЙ КИСЛОТЫ | 1971 |

|

SU307566A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА АДИПИНОВОЙ КИСЛОТЫ | 1970 |

|

SU268291A1 |

| Способ получения п-бензохинона | 1978 |

|

SU743577A3 |

| СПОСОБЫ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ОРТО-НИТРОБЕНЗОНИТРИЛА (ВАРИАНТЫ) | 1999 |

|

RU2236399C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1986-04-30—Публикация

1976-10-01—Подача