1

Изобретение относится к усовершенствованному способу получения парабензохинона.

Пара-бензохинон,который ниже будут называть бензохиноном,является полупродуктом для получения гидрированием гидрохинона,используемого главным образом в фотографической промышленности.

Известен способ получения бензохинона путем окисления фенола при температуре 40-150°С и повышенном давлении flj .

Процесс проводят в жидкой фазе в присутствии соли меди в нитриле, образующем комплексное соединение с солью меди.

Способ обеспечивает достаточно высокую степень конверсии фенола и выход бензохинона. Однако когда работают в реакционном аппарате, который не является инертным по отношению к реакционной среде (в аппарате из стали или железа),его стенки быстро разъедаются до такой степени, что практически невозможно предусматривать промышленное использование подобного способа.

Наиболее близким к изобретению .по технической сущности и достигаемому результату, является способ получения бензохинона из фенола окислением молекулярным кислородом или кислородсодержащим газом (например, воздухом) в каждой фазе в присутствии катсшизатора, содержащего медь и лиганд хлора, брома, йодистого тиоцианата, цианата или цианида, в полярном растворителе С .

10 Хотя металлическая медь может применяться в условиях, которые обеспечивают ее окисление в содержащие одновалентную медь ионы или в содержащие двухвалентную медь ионы,

IS обычно используют соли меди и особенно галоидные соединения одновалентной или двухвалентной меди, в частности хлорную медь. Процесс проводят при температуре 30-140 С

Ж и давлении до 80 атм.

Недостатком данного способа является относительно невысокий выход целевого продукта, как правило не превышающий 50-60%, и большая про25должительность процесса - до 3 ч.

Целью изобретения является обеспечение интенсификации процесса.

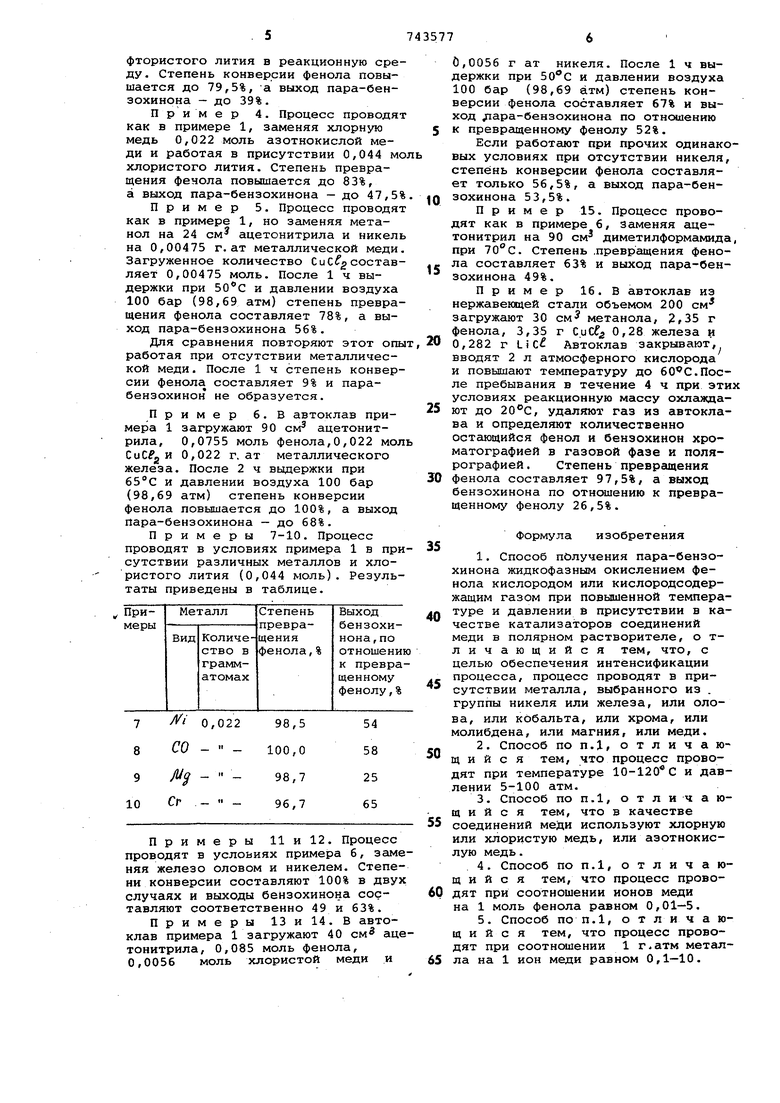

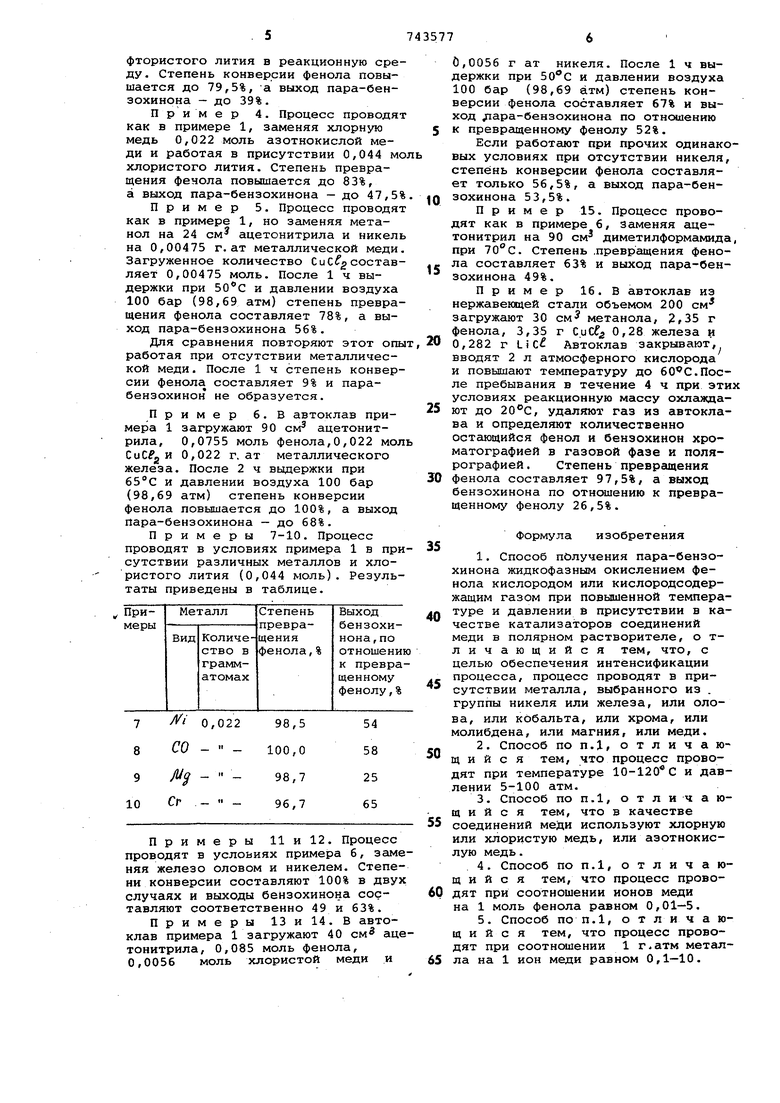

Это достигается тем, что парабензохинон получсиот путем жидко30фазного окисления фенола кислородом или кислородсодержащим газом при повышенной температуре и давлении в присутствии в качестве катализаторов соединений меди в полярном растворителе. Отличительной особенностью является проведение процесса в присутствии металла, выбранного и группы никеля или железа, или олова или кобальта, или хрома, или молибдена, или магния, или меди,предпочтительно процесс проводят при температуре 10-120®С и давлении 5100 атм. в качестве соединений меди обычно используют хлорную или хлористую медь, или азотнокислую медь. Как правило, процесс проводят при соотношении ионов меди на 1 моль фенола равном 0,01-5 и при соотношении 1 г.ат металла на 1 ион меди равно 0,1-10. В основном процесс проводят в присутствии галогенида щелочного металла, взятого в количестве 0,15,0 моль на 1 ион меди. Предпочтительно в качестве галогенида щелочного металла используют хлористый или фтористый литий. . Обычно в качестве растворителя используют метанол или адетонитрил или диметилформамид или диметилсуль фОКСИД . Было установлено, что если испол зуют аппаратуру, инертную по отноше нию к реакционной среде,например реакторы из металла, покрытого эмал или из тантала, не происходит окисления фенола, когда проводят реакци в присутствии ионов меди (И). Форма, в которой используют металл: гранулы, порошок, стружка. В качестве источника ионов меди ( t или I 1) можно использовать разли ные соли меди, однако используют пр имущественно галоидные соединения меди, в частности хлористую или хлорную медь, и нитрат двухвалентно меди. Установлено, что когда исполь зуют в качестве катализатора такие производные одновалентной меди, как CugCf j присутствие любого из названных свободных металлов (при прочих равных условиях) позволяет полу чать более высокие степени конверси фенола, что улучшает производительность процесса. Количество медного катализатора, выраженное числом ионов меди на 1 моль фенола, может изменяться в широких пределах. Обычно это количе во составляет от 0,01 до 5 ионов меди на 1 моль фенола, однако нежелательно прибегать к количествам ка тализа-Тора, вводящим более 1 иона меди на 1 моль фенола. Обычно используют от 0,02 до 1 иона меди на 1 моль фенола. Количество металла по отношению к меди составляет обычно меяаду О,1 и 10 г ат на один присутствук1ций ион меди, преимущественно между 0,1 и 1 г.ат на 1 ион меди. Среди этих металлов предпочитают использовать никель, железо и медь. Температура, при которой проводят реакцию, может изменяться в широких пределах (10-120с) .Окисление осуществляют при парциальном давлении кислорода не менее 5 бар (4,99 атм). Хотя нет критического верхнего предела давления, на практике не прибегают к парциальным давлениям кислорода выше 100 бар (98,69 атм), преимущественно выше 50 бар (49,34 атм). Газом, содержащим молекулярный кислород, может быть воздух или воздух, бедный или обогащенный кислородом, или смеси кислорода с различными инертными газами. Концентрация фенола в растворителе может принимать самые различные величины. Установлено, что особенно выгодно проводить способ в присутствии галогенидов щелочных металлов, которые повышают скорость процесса. Преимущественно используют фториды, хлориды и бромиды лития,калия,натрия. Количество этих солей обычно составляет от 0,1 до 5 моль на 1 мон меди, преимущественно от 0,5 до 2. Реакцию проводят в аппаратах,стойких к давлению и инертных по отношению к реакционной массе (автоклавы из стали, покрытой эмалью или заключенной в кожух из тантала). Пример 1.В автоклав, заключенный в кожух из тантала, объемом 0,5 л перемешиваемый толчками,загружают последовательно 90 CNT метанола, 0,0755 моль фенола, 0,022 моль CuCf и 0,022 г-ат никеля в виде порошка. Автоклав закрывают и вводят воздух до давления 100 бар (98,69 атм),затем повышают температуру до в течение 2 ч при перемешивании.После охлаждения дегазируют реакционную массу, в которой определяют количественной хроматографией газовую фазу и полярографией остающийся фенол, пара-бензохинон и в случае необ.ходимости дифенолы. Степень превращения фенола составляет 64%, а выход пара-бензохинона по отношению к превращенному фенолу 68,5%. Для сравнения повторяют предыдущий опыт, работая при отсутствии никеля. После 2 ч не отмечалось превращение фенола. Пример 2. Процесс проводят как в примере 1, загружая 0,00755 г-ат никеля вместо 0,022. Степень ,превращения фенола 49,4% и выход пара-беузохинона 59,5%. Пример 3. Процесс проводят как в примере 1, добавляя 0,02 моль фтористого лития в реакционную сре ду. Степень конверсии фенола повышается до 79,5%, а выход пара-бензохинона - до 39%. Пример 4. Процесс проводя как в примере 1, заменяя хлорную медь 0,022 моль азотнокислой меди и работая в присутствии 0,044 м хлористого лития. Степень превращения фенола повышается до 83%, а выход пара-бензохинона - до 47,5 Пример 5. Процесс проводя как в примере 1, но заменяя метанол на 24 см ацетонитрила и никел на 0,00475 г.ат металлической меди Загруженное количество CuCfgсостав ляет 0,00475 моль. После 1 ч выдержки при 50С и давлении воздуха 100 бар (98,69 атм) степень превра щения фенола составляет 78%, а выход пара-бензохинона 56%. Для сравнения повторяют этот оп работая при отсутствии металлической меди. После 1 ч степень конвер сии фенола составляет 9% и парабензохинон не образуется. Пример 6.В автоклав примера 1 загружают 90 см ацетонитрила, 0,0755 моль фенола,О,022 мо CuCfj и 0,022 г. ат металлического железа. После 2 ч выдержки при 65С и давлении воздуха 100 бар (98,69 атм) степень конверсии фенола повышается до 100%, а выход пара-бензохинона - до 68%. Примеры 7-10. Процесс проводят в условиях примера 1 в пр сутствии различных металлов и хлористого лития (0,044 моль). Резуль таты приведены в таблице. Примеры 11 и 12. Процесс проводят в условиях примера 6, зам няя железо оловом и никелем. Степе ни конверсии составляют 100% в дву случаях и выходы бензохинона составляют соответственно 49 и 63%. Примеры 13 и 14. В автоклав примера 1 загружают 40 см ац тонитрила, 0,085 моль фенола, 0,0056 моль хлористой меди и 0,0056 г ат никеля. После 1 ч выдержки при 50с и давлении воздуха 100 бар (98,69 атм) степень конверсии фенола составляет 67% и выход jiapa-бензохинона по отношению к превращенному фенолу 52%. Если работсиот при прочих одинаковых условиях при отсутствии никеля, степень конверсии фенола составляет только 56,5%, а выход пара-бензохинона 53,5%. Пример 15. Процесс проводят как в примере 6, Заменяя ацетонитрил на 90 см диметилформамида, при 70°С. Степень .превращения фенола составляет 63% и выход пара-бензохинона 49%. Пример 16. В автоклав из нержавеющей стали объемом 200 см загружают 30 см метанола, 2г35 г фенола, 3,35 г CuCfj 0,28 железа и 0,282 г LiC Автоклав закрывают, вводят 2 л атмосферного кислорода и повышают температуру до бОС.После пребывания в течение 4 ч при этих условиях реакционную массу охлс1ждают до , удаляют газ из автоклава и определяют количественно остающийся фенол и бензохинон хроматографией в газовой фазе и полярографией . Степень превращения фенола составляет 97,5%, а выход бензохинона по отнсяиению к превращенному фенолу 26,5%. Формула изобретения 1.Способ получения пара-бензохинона жидкофазным окислением фенола кислородом или кислородсодержащим газом при повышенной температуре и давлении в присутствии в качестве катализаторов соединений меди в полярном растворителе, о тличающийся тем, что, с целью обеспечения интенсификации процесса, процесс проводят в присутствии металла, выбранного из . группы никеля или железа, или олова, или кобальта, или хрома, или молибдена, или магния, или меди. 2.Способ по п.1, отличающий с я тем, что процесс проводят при температуре 10-120 С и давлении 5-100 атм. 3.Способ по п.1, отличающийся тем, что в качестве соединений меди используют хлорную или хлористую медь, или азотнокислую медь. 4.Способ ПОП.1, отличающий с я тем, что процесс проводят при соотношении ионов меди на 1 моль фенола равном 0,01-5. 5.Способ по П.1, отличающийся тем, что процесс проводят при соотношении 1 г.атм металла на 1 ион меди равном 0,1-10.

6.Способ ПОП.1, отличающийся тем, что процесс проводят в присутствии ггшогенида щелочного металла, взятого в количестве ОД- 5,0 моль иа 1 ион меди.

7.Способ по п.6, отличающийся тем, что в качестве галогенида щелочного металла используют хлористый или фтористый литий.

8.Способ ПОП.1, отличающ и и с я тем, что в качестве растворителя используют метанол или ацетонитрил, или диметилформеи шд, или диметилсульфоксид.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3987068, М.Кл. С 07 С 49/64,опублик. 1975.

2.Патент Франции I 2245602, М.Кл. С 07 С 49/64, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1971 |

|

SU318217A1 |

| Способ получения гидрохинона и пирокатехина | 1976 |

|

SU784757A3 |

| Способ получения 2-ацетоксициклогексена | 1990 |

|

SU1777597A3 |

| Способ получения диметилкарбоната | 1977 |

|

SU1115667A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФОКСИДА | 2009 |

|

RU2409561C1 |

| ВСЕСОЮЗНАЯ •^ ПАТЕНТНО-<-Т^)!:;ЛЧЕГ'::.Л,-=.-;*•.«>& • -•.,i',%j/(^;4ii ^iiA | 1972 |

|

SU331538A1 |

| Способ получения третичных алициклических спиртов | 1973 |

|

SU524787A1 |

| Катализатор для водного деалкилирования толуола | 1978 |

|

SU982530A3 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯЭТИЛЕНА | 1971 |

|

SU317177A1 |

| СПОСОБ ПОЛУЧЕНИЯ И АКТИВАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, СОСТАВ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ NO | 2002 |

|

RU2297278C2 |

Авторы

Даты

1980-06-25—Публикация

1978-06-21—Подача