Изобретение относится к получению пеково- го кокса термообработкой и последующим коксованием исходного сырья каменноугольного происхождения и может найти примене- кие в коксохимической промышленности.

Целью изобретения является повышение выхода кокса путем предотвращения выбросов сырья в процессе коксования.

Сущность способа состоит в следующем.

Среднетемпературный пек с температурой размягчения 67-ТЗ С пековую смолу и тяжелые пековые дистилляты (не нормируемые) смещивают в следующем весовом соотно- щении,%:

Среднетемпературный

пек (СТП)66-90

Пековые дистилляты

(ПД)1,4-10,5

Пековая смола (ПС)8-24

Смесь подвергают термической обработке при 320-360 С с одновременной подачей воздуха в количестве 80-90 .

Термическую обработку пекового сырья ведут до достижения в термообрабатываемом продукте соответствия между; значениями 1Шдекса вспучивания и коксового остатка, которые должны быть равны соответственно 45-52 мм и 60-65%.

Продолжительность процесса термической обработки при этом может Колебаться в пределах 10-12 ч и зависит от количественного содержания компонентов в смеси, подвергаемой термообработке. После завершения термической обработки продукт с той же температурой (320-360°С) загружают в печь и подаергают коксованию при 1200 - 1300 С в течение 20-22 ч. Готовый пековый окс выгружают из печи и подвергают тушению. Пример 1. Для проведения процесса 2,2 т СТП, 4,4 т ПД и 9,4 т ПС смешивают ри 330 С, Соотношение компонентов в смеси, ас.%:

СТП69,9

ПД9,6

ПС20,5

Среднетемпературный пек имеет следующие арактеристики.

Температура размягчения, С75

Выход, %:

oi-фракции35,6

oi, -фракции19,5

аг -фракции16,1

летучих веществ50,6

коксового остатка56,0

Зольность,%0,58

Пековые дистилляты имеют следующие характеристики.

Плотность, кг/м1160

Содержание веществ,%:

не растворимых

в толуоле

в хинолине Фракционный состав: П.к.

10%

20%

30%

40% 50%

60%

70%

80%

90% 5 95%

0,12 0,07

с

230 305 330 338 345 358 367 378 387 404 410

Пековая смола имеет следующие характеристики.

Плотность, кг/м1252

Содержание веществ,%: 20 не растворимых в толуоле9,4

в хинолине Фракционный состав: П.К.

10%

20% 30% 40% 50% Сухой состаток

8,8 С 283 375 395 408 425 436 443

Данную смесь подвергают нагреву до

360 С с одновременной подачей воздуха в количестве 80 м /т.

Термическую обработку ведут до получения значений индекса вспучивания сырья

47 мм и коксового остатка 61,5%.

Термически подготовленный продукт с температурой 360 С подают в коксовую печь и подвергают коксованию при 1250 С в течение 20,8 ч. ,

Получают 29,6 т пекового кокса, имеющего следующие характеристики:

Зольность,%0,3

Выход летучих вещества,%0,8

Содержание общей серы, %0,23

Удельное электросопротивление, Ом мм /м543 Выход кокса,%

от СТП87,3

от загрузки64,3

Поведение пековой загрузки в процессе коксования нормальное, без выбросов из пеЧей и бурения кокса.

Характеристики сырья, подаваемого на коксование регулируют изменением состава компо- нентов (тяжелых ПД, ПС и СТП) либо расхода воздуха и времени термообработки.

Пример 2. Расход воздуха 90 м /т; продолжительность термообработки 14 ч (в пересчете на СТП); компонентный состав,%: СТП 95, ПС 5 и ПД-коксовый остаток 64,2; индекс вспучивания 64 мм. Поскольку процесс термообработки сырья является непрерьгеным, при несоответствии величин индекса вспучивания и коксового -остатка изменяют подачу отдельных компонентов сырья, таким образом, обеспечивают получение заданных характеристик.

В результате изменения компонентного состава (СТП 70%; ПС 25%; ПД 5%) при преж- . них (расходе воздуха и продолжительности термообработки) индекс вспучивания становится равным 45 мм, коксовый остаток - 60,3%. Коксование этого сырья проходит без бурения, выработка кокса 63,3%. .

Опыты проведены на сырье, содержащем,

мас.%:

СТП66,7

ПД9,1

ПС24,2

Средняяразовая загрузка сырья в печь

16,0 т.

Таким образом, при нарушении соответстви между принятыми характеристиками сырья процесс коксования пековой загрузки протекает с бурением кокса в п ечах, что приводит к снижению выработки целевого продукта примерно на 5%.

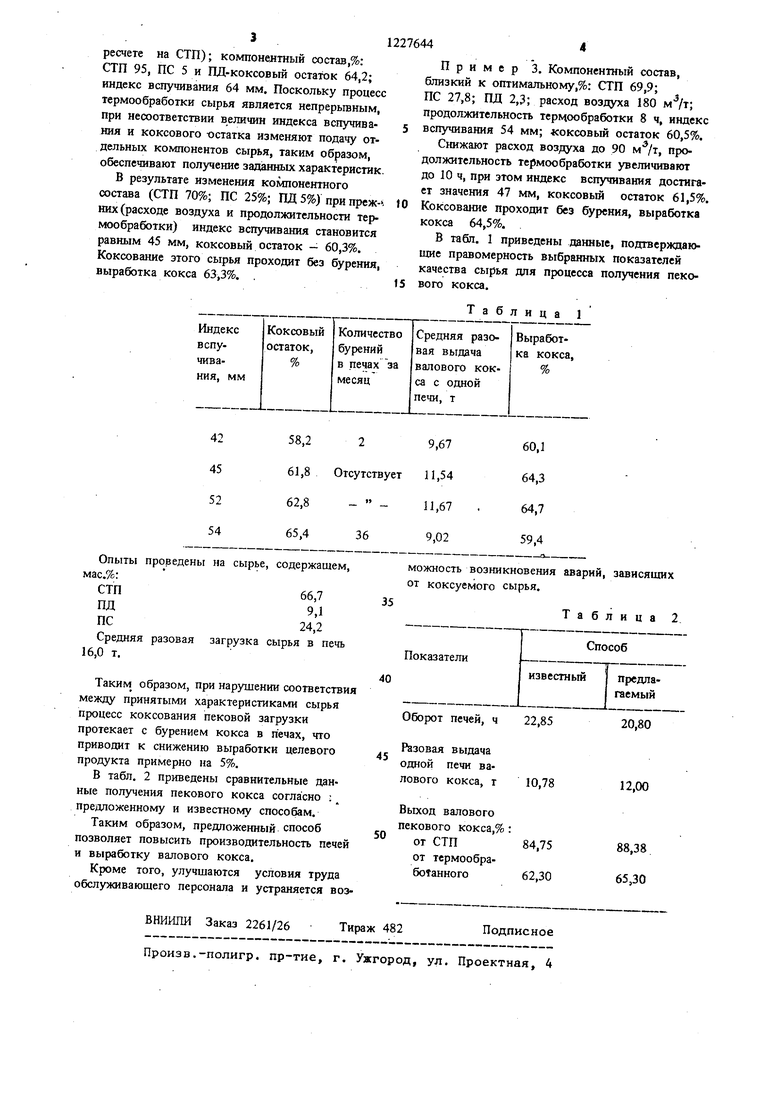

В табл. 2 приведены сравнительные данные получения пекового кокса согласно ; предложенному и известному способам.

Таким образом, предложенный способ позволяет повысить производительность печей и выработку валового кокса.

Кроме того, улучщаются условия труда обслуживающего персонала и устраняется воВНИИПИ Заказ 2261/26Тираж 482Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Пример 3. Компонентный состав, близкий к оптимальному,: СТП 69,9; ПС 27,8; ПД 2,3; расход воздуха 180 , продолжительность термообработки 8 ч, индекс вспз швания 54 мм; коксовый остаток 60,5%.

Снижают расход воздуха до 90 , продолжительность термообработки увеличивают до 10ч, при этом индекс вспучивания достигает значения 47 мм, коксовый остаток 61,5%. Коксование проходит без бурения, выработка кокса 64,5%. .

В табл. I приведены данные, подтверждающие правомерность выбранных показателей качества сырья для процесса получения пеко- вого кокса.

Таблица 1

можность возникновения аварий, зависящих от коксуемого сырья.

Таблица 2

Способ

Показатели

40

известный

предлагаемый

Оборот печей, ч 22,85

Разовая выдача одной печи валового кокса, т 10,78

Выход валового пекового кокса,% :

от СТП84,75

от термообрабо анного62,30

20,80 12,00

88,38 65,30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения углеродных изделий | 1972 |

|

SU535213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКОВОГО КОКСА | 2008 |

|

RU2378320C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ КОКСОВАНИЯ КАМЕННОУГОЛЬНОГО ПЕКА | 1973 |

|

SU362040A1 |

| Привалов В | |||

| Е | |||

| и др | |||

| Каменноугольный пек | |||

| М.: Метаплургиздат, 1981, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1986-04-30—Публикация

1984-07-06—Подача