Изобретение относится к тонкой очистке минеральных масел от растворимых и нерастворимых примесей с использованием фильтровальных порошков и адсорбентов, например, в металлообработке (при адсорбционной очистке смазочно-охлаждающих жидкостей) и нетепереработке (при получении светлых масел),

Целью изобретения являются повышение степени извлечения масла и повторное использование регенерированных адсорбентов.

При атмосферном давлении вода имеет высокое поверхностное натяжение (72,5 и 58,8 эрг/см при 20 и 100.С) и обладает недостаточной моющей способностью по отношению к маслам, содержащимся в отработанных адсорбентах , С ростом температуры и давления поверхностное натяжение воды резко снижается, а в критической точке (374 С; 22,6 №а) равно нулю. В этом состоянии вода имеет крайне высокую смачивающую и растворяющую способность .

Для достижения максимального извлечения масел отработанные адсорбенты смещивают с водой в массовом соотношении 1:2-10 в зависимости от содержания в них масел, предпочтительно 1:5. Приготовленнзто смесь ин- тенсивно перемешивают при 150-240 С и давлении 0,49-3,4 1Ша и вьщержи- вают в этих условиях в течение 0,5- 30 мин, предпочтительно 10-15 мин. При этом происходит количественное вытеснение масел, а частицы порошков полностью смачиваются водой и переходят в водную фазу.

Затем суспензию охлаждают до 70- 95 С, предпочтительно 80-90 С, и разделяют в гравитационном отстойнике при атмосферном давлении на noi- .верхностный слой очищенного масла и нижний водный слой, содержащий обез- масленные адсорбенты (фильтровгшьные порошки и отбельные земли). Дпя увеличения скорости расслаивания можно использовать и принудительные способы разделения фаз, например разделение на центрифугах, в сепараторах и гидроциклонах.

Выделенное масло может быть ис- пользова11О повторно либо для других целей, например в качестве топлива. Выделенные адсорбенты используют по

5

0

5

0

5

0

5

0

5

вторно в чистом виде или, предпочтительно, в смеси со свежими порошками.

Повьшение температуры смеси воды , с отработанными порошками и отбельными землями более 240 С (поверхностное натяжение водь 28 эрг/см , давление 3,41 МПа) нецелесообразно, поскольку при этой температуре уже достигается высокая степень извлечения масла, а фильтрационные и адсорбционные свойства регенерирован- .ных адсорбентов приближаются к свежим адсорбентам.

Снижение температуры менее 150 С (поверхностное натяжение воды 47 эрг/см, давление 0,49 Ша) нежелательно, поскольку степень извлечения масла резко снижается, это приводит к ухудшению свойств регенерированных адсорбентов, поверхность которых блокируется остаточным маслом .

Снижение соотношения вода - отработанный адсорбент менее 2:1 приводит к образованию вязкой суспензии, что затрудняет последующую стадию разделения фаз. Увеличение соотношения вода - отработанный адс орбент свьшге 10: I нецелесообразно, поскольку при зтом соотношении достигается высокая полнота вьщеления масла и регенерации адсорбентов и дальнейшее разбавление системы увеличит энергозатраты.

Продолжительность нагрева суспензии зависит от температуры: чем вьшге температура обработки отработанных порошков, тем меньше время нагрева и наоборот,

Сушку и прокаливание регенерированных адсорбентов проводят при 150- 200 С. Снижение температуры-менее 150 С увеличивает продолжительность этой стадии, поэтому нецелесообразно. Повьш ение температуры сушки более тажке нецелесообразно, поскольку приводит к увеличению энергоемкости способа.

Влажность регенерированных адсорбентов после стадии сушки и прокаливания не должна превьщ1ать 0,5 мас.%. Это требование вызвано условиями эксплуатации фильтровальных порошков в системах тонкой очистки неполярных углеводородных смазочно-охлаждающих жидкостей.

Способ можно осуществить в виде периодического автоклавного процесса либо в виде непрерьшного процесса.

Первьй процесс предпочтителен при малотоннажном производстве, второй при более крупном производстве.

Периодический способ извлечения минеральных масел из отработанных адсорбентов осуществляют следующим образом.

Автоклав с паровой рубашкой и мешалкой заполняют до определенного уровня водой и при перемешивании добавляют отработанный адсорбент из рачета создания примерно 20%-ной суспензии. Автоклав герметизируют, в рубашку подают пар, содержимое автоклава нагревают до 175-205 С и при перемешивании выдерживают в течение 10-15 мин. Затем содержимое автоклав охлаждают до 90-95°С и откачивают насосом в обогреваемый отстойник, где суспензию отстаивают при 80-90 С в течение 1-2 ч. Затем верхний слой масла сливают и используют по назначению. Нижний водный слой с регенерированным адсорбентом откачивают насосом и направляют на фильтр, осадок с фильтра сушат, прокаливают при 150 до остаточной влажности не более 0,5 мас.% и используют повторно, предпочтительно в смеси со свежим порошком. Для вьщеления регенерированного адсорбента из водной суспензии можно также использовать распылительную сушилку.

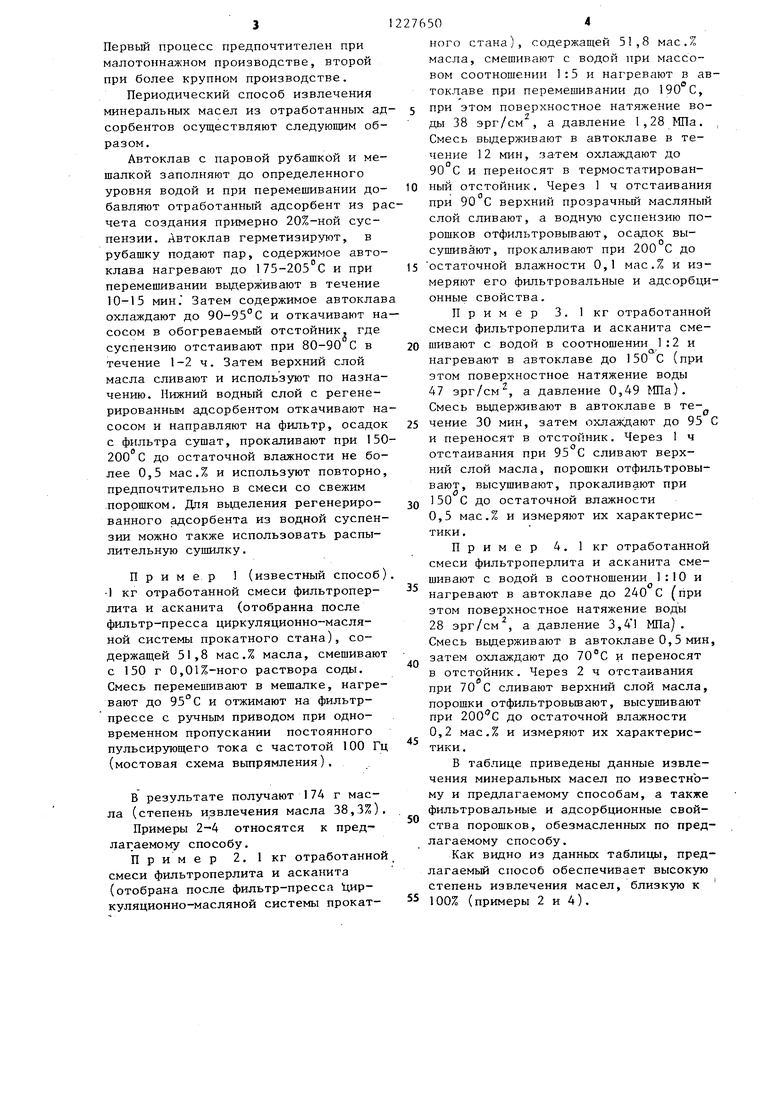

Пример 1 (известный способ) -1 кг отработанной смеси фильтропер- лита и асканита (отобранна после фильтр-пресса циркуляционно-масля- ной системы прокатного стана), содержащей 51,8 мас.% масла, смешивают с 150 г 0,01%-ного раствора соды. Смесь перемешивают в мешалке, нагревают до 95°С и отжимают на фильтр- прессе с ручным приводом при одновременном пропускании постоянного пульсирующего тока с частотой 100 Гц (мостовая схема вьтрямления).

В результате получают 174 г масла (степень извлечения масла 38,3%),

Примеры 2-4 относятся к предлагаемому способу.

Пример 2, 1 кг отработанной смеси фильтроперлита и асканита (отобрана после фильтр-пресса цир- куляционно-масляной системы прокат276504

ного стана), содержащей 51,8 мас.% масла, смешивают с водой при массовом соотношении 1:5 и нагревают в автоклаве при перемешивании до 190 С,

5 при этом поверхностное натяжение воды 38 эрг/см , а давление 1,28 Ша. Смесь вьщерживают в автоклаве в течение 12 мин, затем охлаждают до 90 С и переносят в термостатирован10 ный отстойник. Через 1 ч отстаивания при 90 С верхний прозрачный масляный слой сливают, а водную суспензию порошков отфильтровывают, осадок вы- сушивйют, прокаливают при 200 С до

15 остаточной влажности 0,1 мас,% и измеряют его фильтровальные и адсорбционные свойства.

Пример 3, кг отработанной смеси фильтроперлита и асканита сме20 шивают с водой в соотношении 1:2 и нагревают в автоклаве до 150 С (при этом поверхностное натяжение воды 47 эрг/см , а давление 0,49 МПа), Смесь вьщерживают в автоклаве в те25 чение 30 мин, затем охлаждают до 95 С и переносят в отстойник. Через 1 ч отстаивания при 95 С сливают верхний слой масла, порошки отфильтровывают, высушивают, прокаливают при

3Q 150 С до остаточной влажности

0,5 мас.% и измеряют их характеристики ,

Пример 4,1кг отработанной смеси фильтроперлита и асканита смешивают с водой в соотношении 1:10 и

35 /

нагревают в автоклаве до 240 С (при

этом поверхностное натяжение воды 28 эрг/см , а давление 3,4 МПа) , Смесь вьщерживают в автоклаве 0,5 мин, затем охлаждают до 70°С и переносят

45

40

в отстойник. Через 2 ч отстаивания

при 70 С сливают верхний слой масла, порошки отфильтровывают, высушивают при 200 С до остаточной влажности 0,2 мас.% и измеряют их характеристики,

В таблице приведены данные извлечения минеральных масел по известн о- му и предлагаемому способам, а также фильтровальные и адсорбционные свойства порошков, обезмасленных по предлагаемому способу.

Как видно из данных таблицы, предлагаемый способ обеспечивает высокую степень извлечения масел, близкую к 100% (примеры 2 и 4).

50

й

174

510

452 512

38,8

98,7

87,4

99,1

Составитель Л. Иванова Редактор Л. Веселовская Техред Г,Гербер Корректоре, Шекмар

Заказ 2263/27Тираж 482Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

76,1 69,1

82,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбеливания хлорофиллсодержащих растительных масел | 1987 |

|

SU1507781A1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| Способ регенерации отработанных индустриальных масел | 1983 |

|

SU1162869A1 |

| СПОСОБ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ДИАТОМИТОВЫХ И ПЕРЛИТОВЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ РАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2006 |

|

RU2347805C2 |

| ХОЗЯЙСТВЕННОЕ ТВЕРДОЕ КУСКОВОЕ МЫЛО | 2001 |

|

RU2209827C2 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОБВОДНЕННОГО МАСЛА | 2003 |

|

RU2242498C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ ФИЛЬТРОПЕРЛИТА | 2012 |

|

RU2518382C2 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЭМУЛЬГИРОВАННЫЕ НЕФТЕПРОДУКТЫ | 1999 |

|

RU2156225C1 |

| Брай И.В | |||

| Регенерация трансформаторных масел, М.: Химия, 1972, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МИНЕРАЛЬНЫХ МАСЕЛ ИЗ ОТРАБОТАННЫХ ЗЕМЕЛЬ | 0 |

|

SU260062A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-30—Подача