Изобретение относится к способам очистки тяжелого нефтяного сырья, преимущественно тяжелых вакуумных газойлей, и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение выхода целевого продукта.

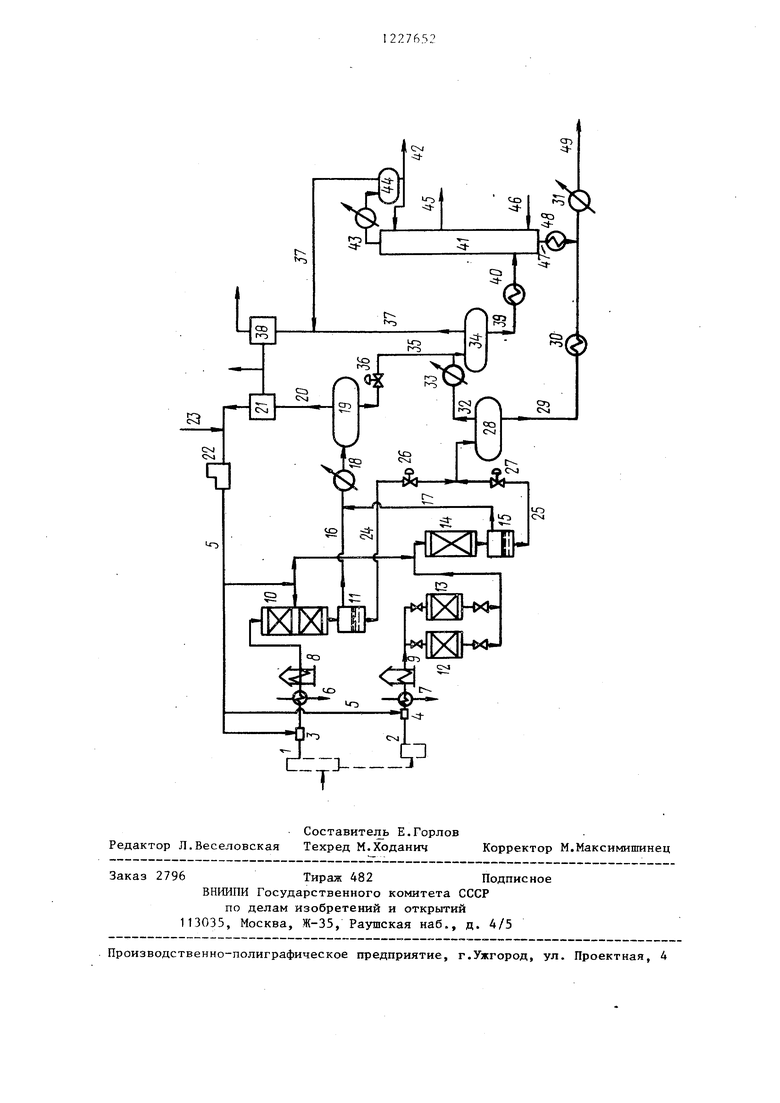

На чертеже приведена схема осуществления предлагаемого способа.

Из остатка нефти, кипящего выше 350°С (мазута), получают две фракции вакуумного газойля: с т, кип, 350- 500°С и остаточную (фракция выше 500 с, преимущественно 500-550°С) ,

Эти фракции по линиям 1 и 2 соответственно подают в смесители Зи4 где их смешивают с циркулирующим водородсодержащим газом, подаваемым по линии 5, Полученную смесь нагревают в сырьевых теплообменниках 6 и и печах 8 и 9, Нагретую в печи 8 до 370-400°С смесь фракции с т,кип, 350 500 С подают под давлением 4-7 Ща в реактор 10 с неподвижным слоем алюмокобальт- или алюмоникельмолиб- денового катализатора. Реакцию проводят с объемной скоростью подачи сырья 1-5 ч , Для снижения нагрева продуктов за счет энергии, вьщеляю- щейся при реакции, предусмотрена подача холодного очищенного водородсо- держащего газа по линии 5 в зону реакции, Гндрогенизат, выходящий из реактора 10, разделяют при той же температуре на паровую и жидкую фазы в высокотемпературном сепараторе 11 высокого давления. Остаточную фракци нагревают в печи 9 до 390-420 С и направляют с объемной скоростью 0,5- 1,5 ч в один из параллельно включенных реакторов 12 или 13 для удаления металлов. Катализатором в этих реакторах служит отработанный катализатор из реактора 10,

Реакторы 12 и 13 включают в работу попеременно: вначале нагретый поток проходит реактор 12, а реактор 1 отключен для выгрузки из него отработанного катализатора и замены его на катализатор, выгруженный ранее и основного реактора 10, затем отключают для выгрузки реактор 12 и включают в работу реактор 13, Обычно в реакторе 10 срок службы катализатора в 2-4 раза больше, чем в реакторах 12 и 13, так как в легком ком- понел се сырья очень мало металлов.

27652i

необратимо дезактивирующих катализаторы. Но йоскольку объем загрузки этого катализатора также почти в 3-4 раза.больше, чем в реакторах 12

5 и 13 (из-за соответствующей разницы в количествах 1 и 2 фракций), то количество обработанного в реакторе 10 катализатора достаточно для загрузки реакторов 12 и 13, Использование

10 этого отработанного катализатора в реакторах деметаллизации 12 и 13 позволяет без ущерба для глубины извлечения металлов экономить соответствующее количество свежего катали15 затора.

После удаления металлов из сырья поток смешивают с холодным водород- coдepжaш м газо м, подаваемым по линии 5, для снижения температуры и

20 направляют на вторую ступень в основной реактор 14 очистки остаточной фракции с объемной скоростью 0,51,5 ч

-(

Гидрогенизат, выходящий из

0

5

0

5

реактора 14, разделяют при темпера- 5 туре реактора в высокотемпературном 15 сепараторе высокого давления. Паровые фазы 16 и 17 из высокотемпературных сепараторов 11- и 15 высокого давления смешивают, охлаждают и 0 направляют через конденсатор-холодильник 18 в низкотемпературный сепаратор 19 выРокого давления, где при 35-50°С по линии 20 отделяют водород- содержащий газ. Последний очищают r от сероводорода на блоке 21 очистки и компрессором 22 подпиткой свежего водорода по линии 23 возвращают по линии 5 на смешение с помпонентами сырья и на подачу в зону реакции.

Жидкие фазы по линиям 24 и 25 из высокотемпературных сепараторов 11 и 15 высокого давления дросселируют через клапаны 26 и 27 до давления 0,1-0,3 МПа и подают в высокотемпературный сепаратор 28 низкого давления. За счет резкого снижения давления в этом сепараторе отделяет от жидкой фазы остатки легких газов, растворенных в потоках 24 и 25, а также легкие побочные фракции, кипящие до 350 С, образовав-, шиеся в результате побочных реакций крекинга, сопутствующих основной реакции гидрогенолиза. Жидкую фазу из сепаратора 28, практически не содержащую фракций до 350 С (тяжелый компон ёнт гидрогенизата), отводят по линии 29, охлаждают в теплообменниках 30 и холодильнике 31. и выводят с

3

У таи11пк11 как готовый продукт. Flapo- вую ({laTv отводят по линии 32, охлаждают п кор1денг. аторе 33 до 33-SO С и подают в низкотемпературный сепаратор ЗА низкого давления, где давление близко к давлению в епарато- ре 28 (0,08-0,25 Ша) . Сюда же по линии 35 подают нестабильную легкую фракцию гидрогенизата из сепаратора 19 через дроссельный клапан 36. Из сепаратора 34 низкого давления по линии 37 о.тделяют углеводородные газы и направляют на блок 38 очистки от сероводорода. Жидкую фазу сепаратора 34 отводят по линии 39, нагревают в теплообменниках 40 до 280- 350°С и направляют в стабилизационную колонну 41, где отделяют побочные легкие фракции: по линии 42 - бензиновую (и.к. 160°С), с верха колонны через конденсатор- 43 и разделитель 44 по линии 45 - дизельную (160-350 С). В низ колонны 41 по линии 46 подают водяной пар для углубления отбора фракций до 350 С.

С низа колонны по линии 47 выводят стабилизированную фракцию (выше 350 С гидрогенизата, которую после охлаждения в теплообменниках 48 смешивают с тяжелым компонентом гидрогенизата, отводимым по линии 29, и эту смесь по линии 49 выводят как готовый целевой продукт - гидроочищенный утяжеленный вакуумный газойль.

Пример. Из мазута западносибирской нефти получают глубокой вакуумной перегонкой две фракции утяжеленного вакуумного газойля - легкую (350-500 С) с содержанием серы 1,6 мас.%, смол 6,6 мас-.% и ванадия 1 мг/кг в количестве 223 т/ч и остаточную (500-540 С) с содержанием серы 2, О мае .%, смол 13% и ванадия

1,8 мг/кг в количестве 38 т/ч. Первую смешивают при давлении 6 МПа с холодным и очищенргым от сероводорода водо- родсодержащим газом(ВСГ) в количестве 475 (23,8 т/ч), смесь наг- .ревают до 37(J С и направляют в реак- |тор, загружевсгый алюмоникельмолибде- новым KaTajn- 3aT()poM на С1шикатной основе в количестве 81 т, где проходит основная реакция гидрогенолиза серо- и аз1.уг(:11держащих соединений. Продукты ттой реакции (гидрогенизат

легкой фракпии) п гзысокотемператур- ном renapaTopf пыгокого давления при 402 С и дам.икиии 4,7 МПа разделяют

10

5

2/

0 5

o 5

0

5

0

на азопарорую (101145 т/ч) и жи, кую (153973 т/ч) фазы. Для понижения температуры в реакторе в промежуточную секцию реактора подают холодныГ( ВСГ в количестве 7,9 т/ч. Остаточную фракцию (500-540 С) смешивают при давлении 6,1 ИПа с холодным и очищенным ВСГ в количестве 4,1 т/ч (415 нм /м ), смесь нагревают до 400 С и направляют в предварительный реактор деметаллизации, где на обрабо- TaHtfOM в реакторе легкой фракщ1и катализаторе, загруженном в количестве 16 т, протекают реакции гидрогенолиза наиболее тяжелых гетероорганичес- ких (в основном металлорганических) соединений. Образующиеся при этом металлы в количестве 2-3 мг/кг тяжелого компонента в виде окислов (сульфидов) оседают в порах катализатора. Продукты этой стадии реакции после смешения с холодным ВСГ в количестве 1335 кг/ч с температурой 391 С поступают в основной реактор тяжелой фракции, где гидрируются серо- и азотсодержащие органические соединения. Продукты этой стадии очистки (гидрогенизат остаточной фракции) разделяют в высокотемпературном сепараторе высокого давления при 4 10 С и давлении 4,7 МПа на газопаровую (14371 кг/ч) и жидкую (2848 кг/ч) фазы.

Газопаровые фазы гидрогенизатов легкой и остаточной фракций смешивают, эту смесь в количестве 1 15608 кг/ч охлаждают до 35 С и разделяют в сепараторе при давлении 4,5 МПа.

Отделенный в количестве 4 1426 кг/ч ВСГ направляют на очистку от сероводорода водным раствором МЭА при 35°С и давлении 4,5 Ша, после чего возвращают вновь на смешение с сырьем. Жидкие фазы гидрогенизатов легкой и остаточной фракций также смешивают, эту смесь в количестве 182 т/ч дросселируют до давления 0,2 МПа и разделяют в высокотемпературном сепараторе при 397°С. Жидкую фазу от этого сепаратора (тяжелый компонент гидрогенизата) охлаждают в теплообменниках и выводят с установки, а паровую фазу в количестве 18,3 т/ч охлаждают до 50 С и подают в низкотемпературный сепаратор низкого давления, в который подают также дросселированную нестабильную легкую фракцию гидрогенизата в количестве

7А т/ч из низкотемпературного сепаратора высокого давления. В этом сепараторе при 50°С отделяют углеводородные газы в количестве 2,2 т/ч, которые направляют на очистку от сероводорода и выводят с установки.

Жидкую фазу в количестве 90 т/ч нагревают в теплообменниках до 350 С и подают в стабилизационную колонну, в низ которой подают 1800 кг/ч водяного пара для отпарки легких фракций

С верха колонны выводят 39,9 т/ч фракции н.к. (160°С) при 133°С. Эту фракцию охлаждают до 50°С и возвра- щают в количестве 39 т/ч в колонну в качестве холодного орошения, оставшееся количество (1,9 т/ч направляют на очистку от сероводорода и выводят с установки.

С 10-й тарелки выводят жидкую фазу и отправляют в отпарную колонну для получения фракции 160-350 С. Б низ отпарной колонны подают 300 кг/ч пара. Остаток из отцарной колонны фракции 160-350 С в количестве 23 т/ч с температурой 200°С охлаждают до 50°С и выводят с установки.

Остаток из основной колонны t.

фракцию выше 350 С в количестве 65,4 т/ч с температурой пропускают через теплообменники при 100 С, смешивают с тяжелым компонентом и смесь в количестве 229,4 т/ч выводят с установки в качестве готового продукта с содержанием серы О,18 мае.

Ниже представ.тим млтерил.

баланс установки. Поступи.чо

к Г /ч мае . %

Сырье

Фракдая 350-500 С Фракция 500-540 С ВСГ (водородсо- держа1ций газ)

а-

264032 101,2

229448 87,9 22970 8,8

1904

0.7

22070,9

25221,0

39961,5

9850,4

264032101,2

Таким образом, предлагаемый способ по сравнению с известным при переработке утяжеленного вакуумного газойпя 1Озволяет повысить селективность реакций гидрогенолиза гетероор- органических соединений и довести глубину их превращения до 90-92% (против 80-85%) и увеличить выход цепевого продукта - гидроочищенного вакуумного газойля до 88 мае.% от исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Блок получения сверхмалосернистого дизельного топлива | 2023 |

|

RU2819388C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

Y

VСоставитель Е.Горлов Редактор Л.Веселовская Техред М.Ходанич Корректор М.Максимипгинец

Заказ 2796Тираж 482Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

п

| Патент США № 3902991,кл.208-211, 1975 | |||

| Гейтс Б., Кетцир Д., Шуйт Г | |||

| Химия каталитических процессов | |||

| М.: Мир, 1981, 521, рис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-30—Публикация

1984-07-06—Подача