Изобретение относитсяк чернойметаллургии,преимущественно кпроизводству автоматной нержавеющей стали,и может быть использовано при производстве сит и другихперфорированных изделийв целлюлозно-бумажном, химическом идругих отраслях машиностроения.

Цель изобретения - повышение обрабатываемости стали резанием, прочностных свойств и стойкости против коррозионного растрескивания.

Предлагае1«лй способ осуществляется следующим образом.

Нержавеющую аустенитную сталь 12Х18Н10ТЕ промьшшенной выплавки состава,%:С 0,08; Мп ,55; Сг 17,83; Ni 10,80; Ti 0,79; Se 0,17; Si 0„38; P 0,031; S 0,020, железо остальное, нагревали до 1100°С и прокатывали на опытно-промьшшенном стане 250/105х х350 до суммарной степени обжатия 70-99/S. Толщина горячекатаных полос составляла 7 мм. Охлаждение до 400- осуществляли душированием полос водой непосредственно после выхода их из очага деформации. Изме- няя скорость истечения воды из ду- ширзтощей установки, регулировали скорость охлаждения в пределах 10-30 С/с Охлажденные до 400-450°С полосы вновь прокатьгоали при этой температуре до суммарной степени обжатия 10-20%, после чего вьщерживали при 400-450 С в течение 5-10 ч.

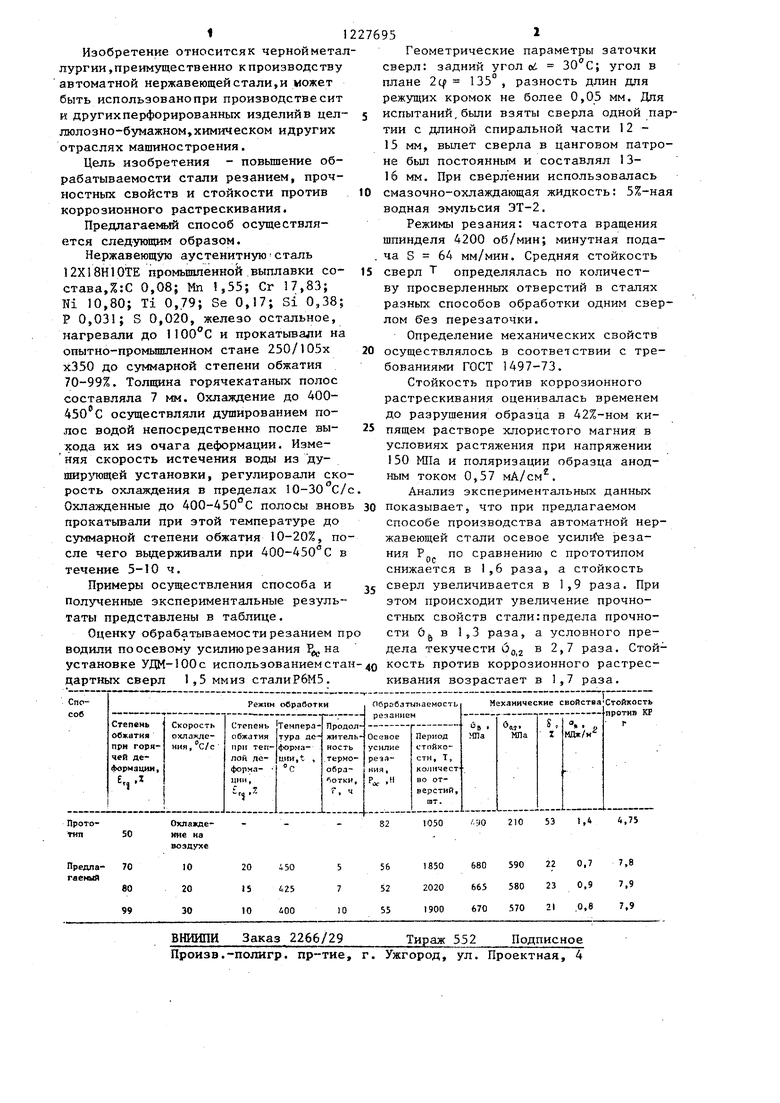

Примеры осуществления способа и Полученные экспериментальные результаты представлены в таблице.

Оценку обрабатываемости резанием пр

Способе производства автоматной нержавеющей стали осевое усилие реза- по сравнению с прототипом в 1,6 раза, а стойкость 35 сверл увеличивается в 1,9 раза. При этом происходит увеличение прочностных свойств стали:предела прочности 0 в 1,3 раза, а условного предела текучести 2,7 раза. Стойводили поосевому усилиюрезания , на

установке УДМ-ЮОс использованием стан- Q кость против коррозионного растресдартных сверл 1,5ммиз сталиРбМ5.кивания возрастает в 1,7 раза.

Геометрические параметры заточки сверл: задний угол л 30 С; угол в плане 2cf 135°, разность длин для режущих кромок не более 0,05 мм. Дпя испытаний,были взяты сверла одной партии с длиной спиральной части 12 15мм, вьшет сверла в цанговом патроне был постоянным и составлял 1316мм. При сверлении использовалась смазочно-охлаждающая жидкость:

водная эмульсия ЭТ-2.

Режимы резания: частота вращения шпинделя 4200 об/мин; минутная пода- ча S 64 мм/мин. Средняя стойкость сверл Т определялась по количеству просверленных отверстий в сталях разных; способов обработки одним сверлом без перезаточки.

Определение механических свойств осуществлялось в соответствии с требованиями ГОСТ 1497-73.

Стойкость против коррозионного растрескивания оценивалась временем до разрушения образца в 42%-ном кипящем растворе хлористого магния в условиях растяжения при напряжении 150 МПа и поляризации образца анодным током 0,57 мА/см.

Анализ экспериментальных данных показывает, что при предлагаемом

Способе производства автоматной нержавеющей стали осевое усилие реза- по сравнению с прототипом в 1,6 раза, а стойкость сверл увеличивается в 1,9 раза. При этом происходит увеличение прочностных свойств стали:предела прочности 0 в 1,3 раза, а условного предела текучести 2,7 раза. Стой

ния Р„ снижается

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1258846A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1285026A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1260395A1 |

| Способ обработки автоматной нержавеющей стали | 1985 |

|

SU1298253A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| Способ производства горячекатаной листовой конструкционной стали | 2021 |

|

RU2784908C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| Гольдштейн Я.Е., Заславский А.Я | |||

| Конструкционные стали повьппенной обрабатываемости.- М.: Металлургия, 1977, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Патент США № 3846186,кл.148-37, 1974. | |||

Авторы

Даты

1986-04-30—Публикация

1984-11-30—Подача