f

Изобрете)1ие относится к металлургии, преимущественно к Г1роизвод;ству жавеющих сталей повышенной обрабатываемости, которые могут быть использованы при изготовлении сит и других перфорированных изделий в целлюлозно-бумажном, химическом и других отраслях машиностроения.

Цель изобретения - улучшение обрабатываемости резанием, повышение стойкости против коррозионного растрескивания и прочностных свойств.

Предлагаемый способ осуществляли

следующим обиазом.

Нержавеющую аустенитную сталь

12X1 ОН ЮТЕ промзшшенной выплавки состава, %: С 0,08; Мп 1,55; Сг 17,83; Ni 10,80;

Ti 0,79; Se 0,17; Si 0,38; P 0,031; S 0,020; железо остальное, нагревали до и прокатывали на опыт- но-промьш1ленном стане 250/105x350, сразу после прокатки закаливали в воду. Толщина горячекатаных.полос составляла около 3,5 мм. Затем осуществляли на том же стане холодную прокатку до суммарной степени обжатия 8-12% с последующей термообработкой при 480-520 С в течение 60-90 мин. После этого снова проводили холодную прокатку до суммарной степени обжатия 5-7%, термообработку при 430 - 470°С продолжительностью 120-150 мин. Толщина холоднокатаных полос составляла 3 мм.

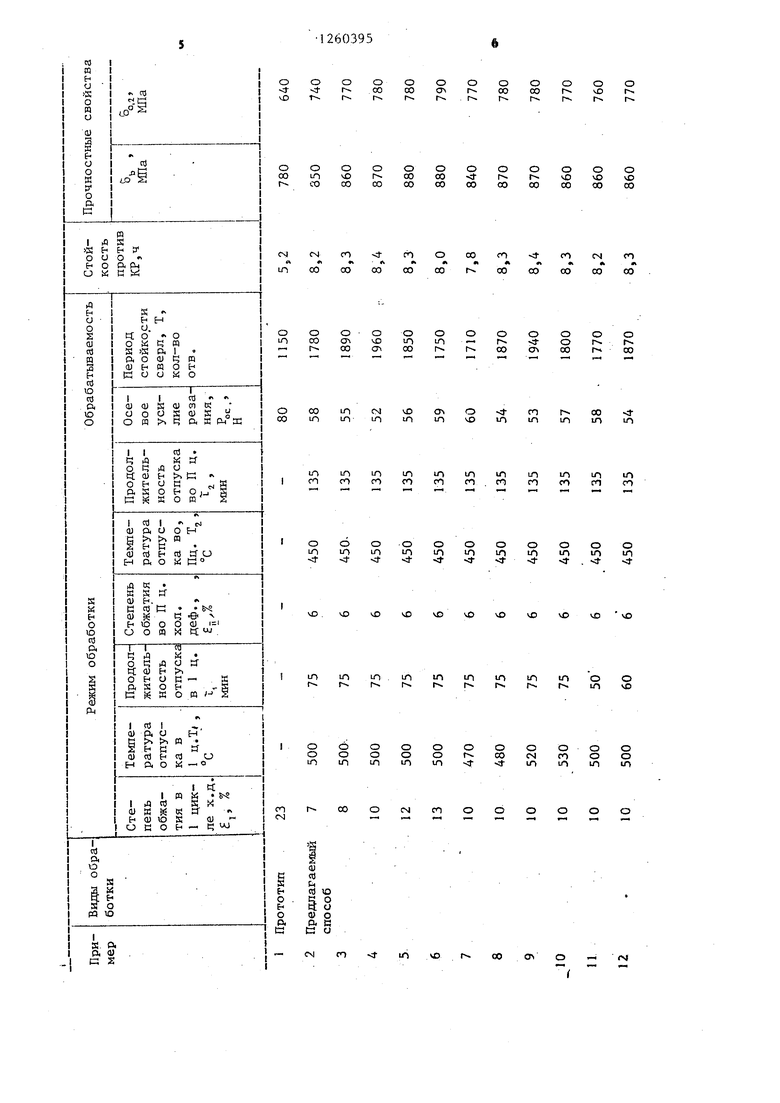

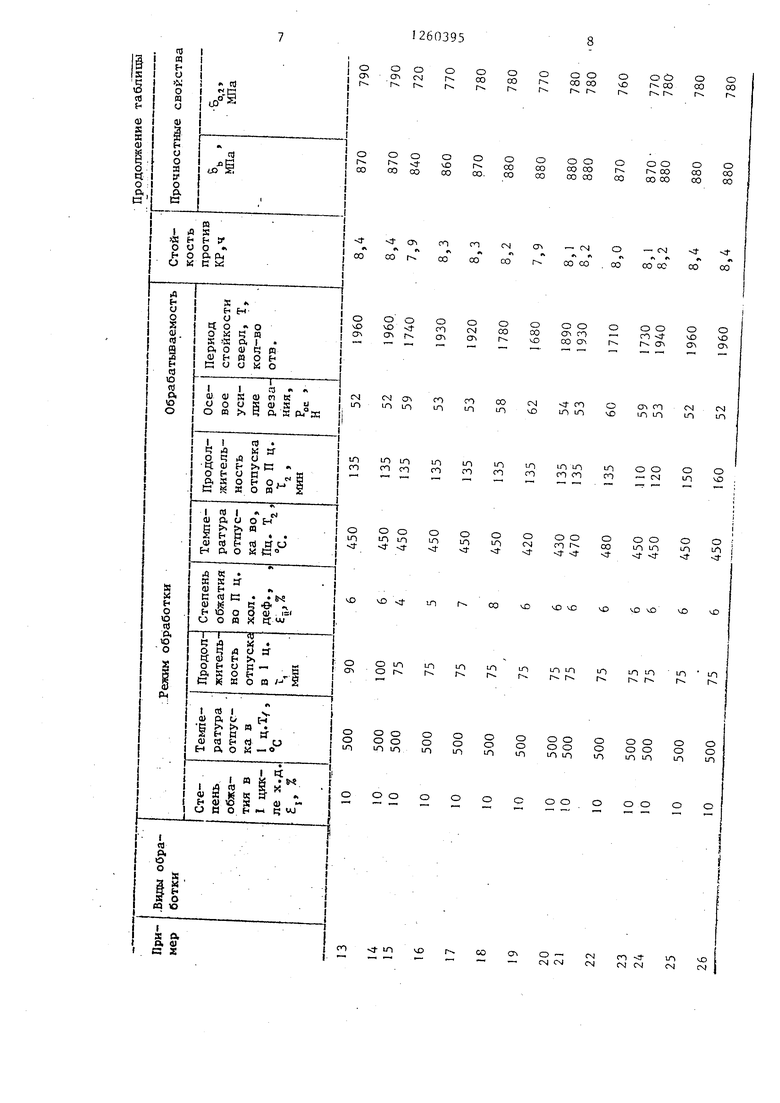

Конкретные примеры осуществления предлагаемого способа и полученные экспериментальные результаты представлены в таблице.

Оценку обрабатываемости резанием проводили по осевому усилию резания PJ на установке УДМ-100 с использованием стандартных сверл 0195 мм из стали РбМ5. Геометрические парамет- .ры заточки сверл: задний уголо.30°, угол в плане 24 135°, разность длин режущих кромок не более 0,05 мм.Для испытаний были взяты сверла одной партии с длиной спиральной части 12 15мм, вылет сверла в цанговом патроне был постоянным и составлял 13 16мм. При сверлении использовалась смазочно-охлаждающая жидкость:5%-ная водная эмульсия ЭТ-2. Режим резания: частота вращения шпинделя 1200 об/ /мин, минутная подача S 64 мм/мин. Средняя стойкость сверл Т определялась по количеству просверленных отверстий в сталях разных способов

2603952

производства, одним сверлом без пепс- - заточки.

Определение механических свойств осуществлялось в соответствии с тре- 5 бованиями ГОСТ 1497-73.

Стойкость против коррозионного растрескивания оценивалась временем до разрущения образца в 42%-ном кипящем растворе хлористого магния в ус- 5 О ловиях растяжения при напряжении 150 М1а и поляризации образца анодным током 0,57 мА/см .

. В таблице примеры 2-6 показывают влияние на свойства автоматной стали . 15 степени обжатия при холодной прокатке в 1 цикле. Оптимальной суммарной степенью обжатия следует считать 8-12%, обеспечивающую достижение высокой обрабатываемости резанием, 20 стойкости против коррозионного растрескивания и прочностных свойств (примеры 3,4 и 5). Снижение степени обжатия в первом цикле холодного деформирования до 7% (пример 2) и повы- 25 шение до 13% (пример 6) вызывает тенденцию к снижению положительного эффекта.

I , -.:

Примеры 4 и 7-10 показывают влкя- 3Q ние на достижение положительных свойств стали температуры отпуска после холодной деформации в 1 цикле. Из экспериментальных данных следует, что оптимальным температурным диапазоном отпуска является 480-520°С, при котором достигается максимальный эффект улучшения обрабатываемости резанием (примеры 4, 8 и 9). Снижение температуры отпуска до 470°С (пример 7) и повьшение ее до (пример.10) приводит к ухудшению обрабатываемости.

35

40

Примеры 4 и 11-14 показывают влияние продолаштельности отпуска после

1 цикла холодного деформирования на достигаемый уровень положительных свойств автоматной стали. Оптимальный временной интервал отпуска в 1 цикле составляет 60-90 мин (приме50 ры 4,12,13).Снижение продолжительности вьщержки до 50 мин вызывает ухудшение обрабатываемости (при- мёр 11). Увеличение продолжительности отпуска до 100 мин

55 (пример 14) не приводит к улучшению обрабатываемости, коррозионных и прочностных свойств, поэтому экономически нерационально.

Примеры 4 и 11-14 показывают влияние продолаштельности отпуска после

1 цикла холодного деформирования на достигаемый уровень положительных свойств автоматной стали. Оптимальный временной интервал отпуска в 1 цикле составляет 60-90 мин (примеры 4,12,13).Снижение продолжительности вьщержки до 50 мин вызывает ухудшение обрабатываемости (при- мёр 11). Увеличение продолжительности отпуска до 100 мин

(пример 14) не приводит к улучшению обрабатываемости, коррозионных и прочностных свойств, поэтому экономически нерационально.

3

Примеры 4,15-18, показывают влияние степени холодного деформирования во Г1 цикле обработки. Наилучшая обрабатываемость резанием наблюдается при холодном деформировании со степенями обжатия 5-7% (примеры 4,16, 17). При понижении обжатия до 4% (пример 15) или его повышение до 8% (пример 18) выэьшают ухудшение обрабатываемости резанием.

Примеры 4,19-22 позволяют судить о влиянии температуры отпуска во 11 цикле. Наилучшие результаты достигаются при отпуске в области темпера- тур 430-470°С (примеры 4,20 и 21 ). При понижении температуры отпуска до (пример 19), а также при ее по- вьшении до 480 С (пример 22) ухудшается обрабатываемость резанием и снижается стойкость против коррозионного растрескивания.

Примеры 4,23-26 показывают влияние продолжительности выдержки во Г Г цикле обработки на свойства автоматной стали.

Экспериментальные результаты пока- зьшают, что оптимальным временным интервалом является продолжительность

2603954

выдержки 120-150 мин (примеры 24 и 25).

Снижение продолжительности выдержки вызывает тенденщш к ухудшению об- 5 рабатываемости резанием, снижение стойкости против коррозионного растрескивания (пример 23), Увеличение продолжительности выдержки не дает улучшения получаемых свойств, поэто 0 му нерационально (пример 26).

Формула изобретения

Способ производства автоматных нержавеющих сталей, включающий вып- - лавку,- аустенитизацию, горячую про- катку, закалку с 1050-1100°С и холодную прокатку, отличающий- с я тем, что, с целью улучшения обрабатываемости резанием, повышения стойкости против коррозионного растрескивания и прочностных свойств, холодную прокатку осуществляют в два этапа с отпуском в конце каждого этапа, причем на первом этапе степень обжатия составляет 8-12%, на втором - 5-7%, отпуск на первом этапе проводят при 480-520°С в течение 60 - 80 мин, на втором - при 430-470°С в течение 120-150 fflн,

000 } 4t г vD г-rОir,

CO

О v) 00

чО

1Л г1Л Г-о о о о

1Г)1Г|

en N

00

о

00

r

о

OS r

о r-

r

о 00 r

о

00

го о о

Г vO t

г r г-

о

00

00

о 00

CO

о ч)- 00

о

г

00

о г

00

о

чО

00

о о 00

о

чО

00

чО

ЧС

чО

чО

vri

vO

ЧО

чО

1Л h-.

in r

in t

in t

tn

I-

in tО

in

О vO

О

о in

о о in

о г

о 00 JО

CV|

(П

о

rO

m

о о in

О О

in

о

IN

СП

О

-CM

со

о

00

ON

о

гМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1285026A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1258846A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227695A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| Способ обработки автоматной нержавеющей стали | 1985 |

|

SU1298253A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

Изобретение относится к области металлургии, преимущественно к. области производства нержавеюпцтх сталей повышенной обрабатываемости.Цель изобретения - улучшение обрабатываемости резанием, повьшшние стойкости против коррозионного растрескивания и прочностных свойств. После горячей прокатки и закалки с 1050-1ЮО С проводят холодную прокатку со степенью обжатия 8-12% с отпуском при 480 - 520°С в течение 60-80 мин, а затем холодную прокатку со степенью обжатия 5-7% с отпуском при 430-470 0 продолжительностью 120-150 мин. 1 табл. ЦЭ

| Ксензук Ф.А., Павлищев В.В., Трощенков Н.А | |||

| Производство листовой нержавеющей стали | |||

| М.: Металлургия, 1975, с.287, 352-353. |

Авторы

Даты

1986-09-30—Публикация

1984-11-30—Подача