.точки сверл: задний угол о угол в плане 2( ; разность длин

10

25

Изобретение относится к металлургии, преимущественно к производству нержавеющих сталей повьшзенной обрабатываемости, которые могут быть использованы при изготовлении сит и других перфорированных изделий, в целлюлозно-бумажной, химической промышленности и других отраслях машиностроения.

Цель изобретения - повышение обрабатываемости резанием при одновременном повышении прочностных свойств сталей и стойкости против коррозионного растрескивания.

Предлагаемый способ осуществляют следующим образом.

Нержавеющую аустенитную хромони- келевую сталь промышленной выплавки состава, %: С 0,08; Мп 1,55; Сг 17,83; Ni 10,80; Ti 0,79; Se 0,17; Si 0,38; P 0,031; S 0,.020, остальное - железоj нагревают до и прокатывают со степенями обжатия 54 - 68% на опытно-промышленном стане, Охлаждение горячекатаных полос со скоростью 25-30°С/с осуществляют их душированием непосредственно после вьЕхода из очага деформации. Скорость . охлаждения регулируют изменением скорости истечения воды из душирующей установки. Величину температурного диапазона охла кдения со скоростью 25-30 С/с регулируют изменением числа секций душирующей установки. Полосы, охлажденные до температуры тер- 35 мообработки, изoтep ичeoки выдерживают при этих температурах в электропечах.

Исходной заготовкой служит горячий подкат, охлажденный на воздухе, толщиной от 25 до 12 мм при ширине 100 мм в зависимости от степени обжатия при дальнейшей горячей прокатке. Толщина обработанных полос составляет около 7 мм.

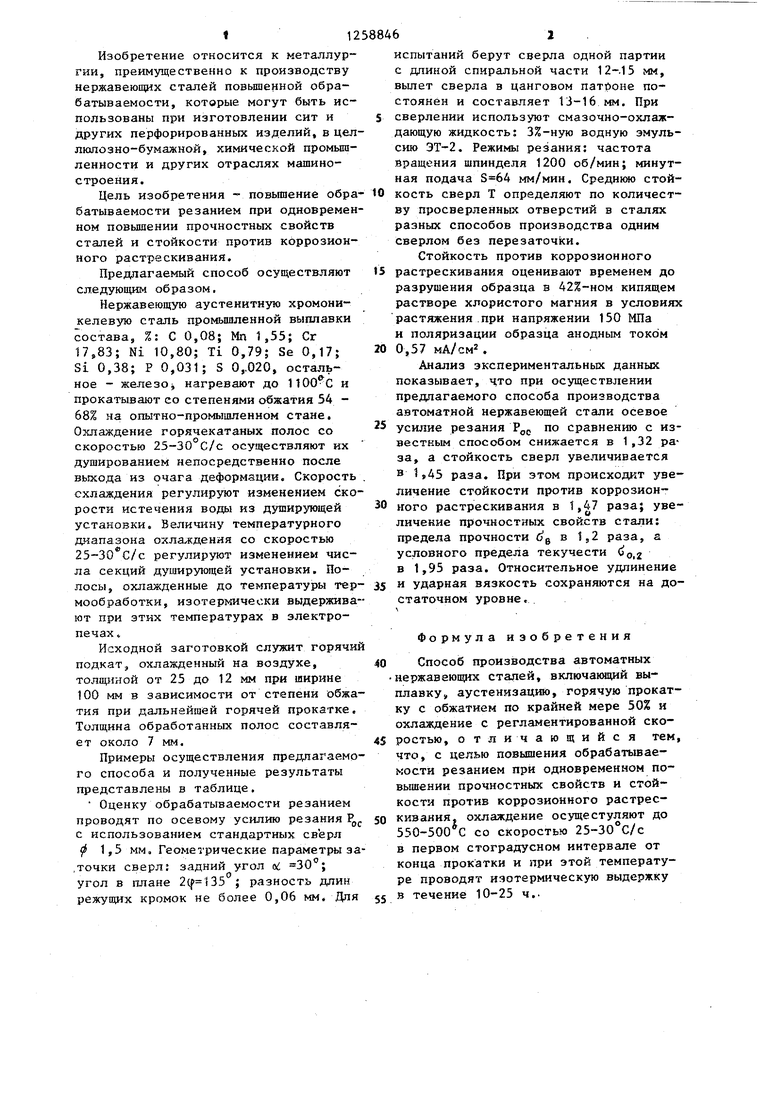

Примеры осуществления предлагаемого способа и полученные результаты представлены в таблице.

Оценку обрабатываемости резанием проводят по осевому усилию резания Р. с использованием стандартных сверл 1,5 мм. Геометрические параметры за30°;

испытаний берут све с дпиной спиральной вьшет сверла в цанг стоянен и составляе сверлении использую дающую жидкость: 3% сию ЭТ-2. Режимы ре Вращения шпинделя ная подача мм/ кость сверл Т опред ву просверленных от разных способов про сверлом без перезат

Стойкость против

15 растрескивания оцен разрушения образца растворе хлористого растяжения при напр и поляризации образ

20 0,57 мА/см.

Анализ экспериме показывает, что при предлагаемого спосо автоматной нержавею усилие резания Р вестным способом сн за, а стойкость све раза. При эт личение стойкости п

30

ного растрескивания личение прочностных предела прочности ( условного предела т в 1,95 раза. Относи и ударная вязкость статочном уровне.

Формула изо

40

Способ производс нержавеющих сталей, плавку, аустенизаци ку с обжатием по кр охлаждение с реглам 4$ ростью, отлича что, с целью повыше мости резанием при вышении прочностных кости против корроз кивания, охлаждение 550-500 С со скорос в первом стоградусн конца прокатки и пр ре проводят изотерм

50

режущих кромок не более 0,06 мм. Для 55 течение 10-25 ч..

0

5

5

испытаний берут сверла одной партии с дпиной спиральной части 12-.15 мм, вьшет сверла в цанговом патроне постоянен и составляет 13-16 мм. При сверлении используют смазочно-охлаж- дающую жидкость: 3%-ную водную эмульсию ЭТ-2. Режимы резания: частота Вращения шпинделя 1200 об/мин; минутная подача мм/мин. Средннж) стойкость сверл Т определяют по количеству просверленных отверстий в сталях разных способов производства одним сверлом без перезаточки.

Стойкость против коррозионного

5 растрескивания оценивают временем до разрушения образца в 42%-ном кипящем растворе хлористого магния в условиях растяжения при напряжении 150 МПа и поляризации образца анодным током

0 0,57 мА/см.

Анализ экспериментальных данных показывает, что при осуществлении предлагаемого способа производства автоматной нержавеющей стали осевое усилие резания Р по сравнению с известным способом снижается в 1,32 раза, а стойкость сверл увеличивается раза. При этом происходит увеличение стойкости против коррозион0

ного растрескивания в t,47 раза; увеличение прочностных свойств стали: предела прочности (jg в 1,2 раза, а условного предела текучести «JQ.Z в 1,95 раза. Относительное удлинение и ударная вязкость сохраняются на достаточном уровне.

Формула изобретения

Способ производства автоматных нержавеющих сталей, включающий выплавку, аустенизацик, горячую прокатку с обжатием по крайней мере 50% и охлаждение с регламентированной ско- ростью, отличающийся тем, что, с целью повышения обрабатьшае- мости резанием при одновременном повышении прочностных свойств и стойкости против коррозионного растрескивания, охлаждение осущестуляют до 550-500 С со скоростью 25-30°С/с в первом стоградусном интервале от конца прокатки и при этой температуре проводят изотермическую выдержку

Редактор Н.Егорова

Составитель В.Китайский

Техред Л.Олейник Корректор А.Обручар

Заказ 5088/26 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1285026A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227695A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1260395A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| Способ обработки автоматной нержавеющей стали | 1985 |

|

SU1298253A1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

Изобретение относится к области металлургии, преимущественно к производству нержавеющих стапеЛ повьвпен- ной обрабатываемости резанием, которые могут быть использованы при изготовлении сит и других перфорированных изделий в целлюлозно-бумажной, химической и других отраслях, машиностроения. Цель изобретения - повышение обрабатываемости резанием при одновременном повышении прочностных свойств сталей и стойкости против коррозионного растрескивания. Способ производства автоматных нержавекмцих сталей включает прокатку с обжатием по крайней мере 50Z и охлаждение, которое осуществляют до 550-500 С со скоростью в первом стоградусном интервале 25-30 С/с, после него при этой температуре проводят изотермическую выдержку в течение 10-25 ч. 1 табл. (Л ю ел 00 00 4 О)

| Гольдштейн Я.Е., Заславский А.Я | |||

| Конструкционные стали повышенной обрабатываемости | |||

| М.: Металлургия, 1977, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Патент США № 3546186, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-09-23—Публикация

1984-11-30—Подача