Изобретение относится к области металлургии, преимущественно, к области обработки нержавеющих сталей повьппенной обрабатываемости, которые могут быть использованы при изготовлении сит и других перфорированных изделий в целлюпозно-бумажной, химической, энергетической и других отраслях машиностроения.

Цель изобретения улучшение обрабатываемости стали резанием и предотвращение образования крупных заусенцев.

Пример. Нержавеющую аусте-: нитную сталь промышленной плавки

состава, %: С 0,08; Мп 1,55; Сг 17,83 Ni 10,80; Ti 0,79; Se 0,17; Si 0,38; P 0,03; S 0,020; жепезо - остальное, исходной толщиной 17 MM, нагревают до 1100 С и прокатывают на опытно- промьшшенном стане 250/105 350- за четьфе прохода со степенью обжатия 59%, Охлаждение горячекатанных полос со скоростью 25 град/с до 425 С осу ществляют душированием непосредст венно после . их из очага деформации. Скорость охлаждения регулируют изменением скорости истечения из душирующей установки. Нижнюю темпратурную границу первого этапа охлаж дения контролируют пирометром, а регулируют изменением числа секций ду- ширующей установки.

.1

Охлажденные до 425 С горячекатан |и повышение ее до 280 С (пример 10)

35 |вызывает снижение положительного эффекта. .

Влияние температуры теплой про-- катки на достижение положительного эффекта при минимальной высоте за

ные полосы загружают в электропечь, разогретую до этой же температуры и охлаждают вместе с печью со скоростью 80-100 град/ч до 250-270°С, выгружают из печи и тут же прокатывают за один проход со степенью об жатия 14%.

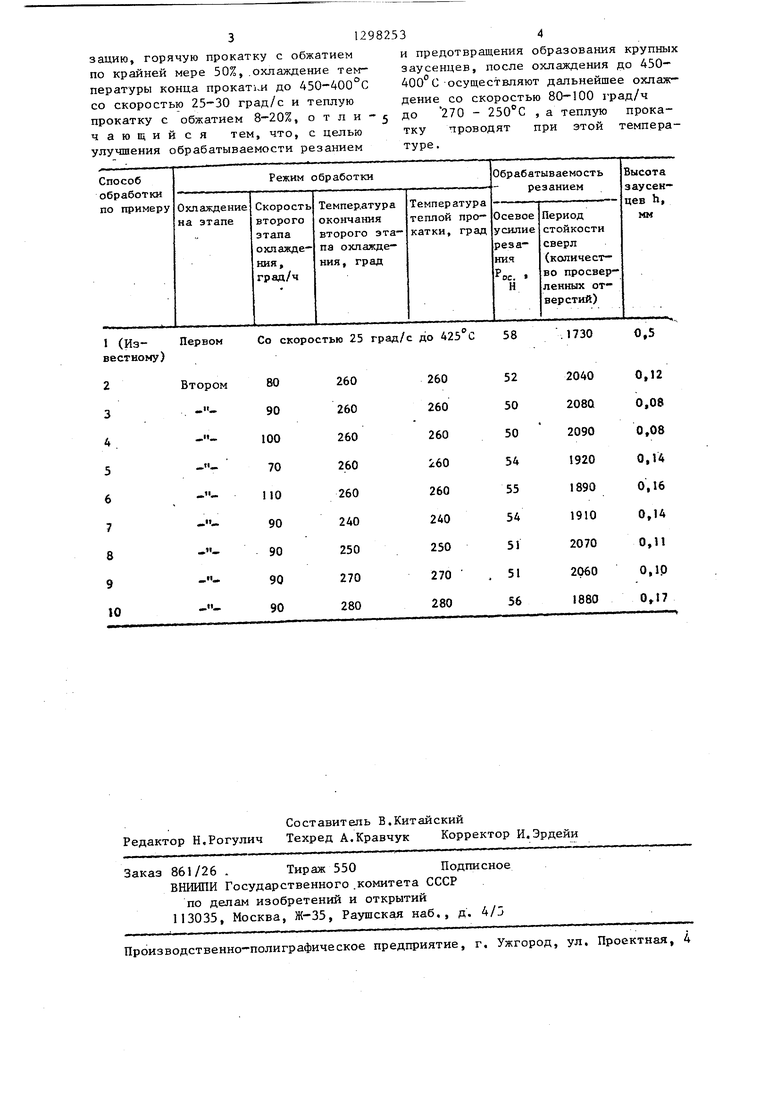

Примеры осуществления предлагаемого способа и полученные экспериментальные результаты представлены в таблице.

Оценку ,обрабатываемости резанием проводят по осевому усилию резания Рдр на установке УДМ-100 с использованием стандартных сверл 1 1 ,5 мм из стали. Геометрические параметры заточки сверл: задний угол сС 30 J угол в плане 2 ц 135 j разность длин режуш 1к кромок не более 0,06 мм. Для испытаний используют сверла одной партии с длиной спиральной части 12-15 мм, вылет сверла в цанговом патроне является постоянным и составляет 13-16 мм. При сверлении исполь40

45

50

55

усендев обеспечивается теплой прокаткой при 250-270 С (примеры 3, 8 и 9), Снижение температуры прокатки до 240 С (пример 7) также как и повышение ее до 280 С (пример 10) вызывают ухудшение свойств обрабатываемости.

Таким образом, .обработка автоматной нержавеющей стали по предлагаемому способу позволяет по сравнению с известным способом снизить осевое усилие резания в 1,16 раза, стойкость сверл увеличить в 1,2 раза и добиться уменьшения высоты заусенцев до 0,08- 0,1 мм, которые легко удаляются электролитическим полированием. Формула изобретения

Способ обработки автоматной нержавеющей стали, включающий аустениO

0

5

зуют смазочно-охлаждающую жидкость: 3%-ная водная эмульсия. Режимы резания: частота вращения шпинделя 1200 об/мин;, подача S 64 мм/мин. Среднюю стойкость сверл Т определяют по -соличеству просверленных отверс-Ji тий в сталях разных способов обработки одним сверлом без перезаточки.

На основании примеров 2-4 видно, что лучшая обрабатываемость резанием с минимальной высотой заусенцев наблюдается при охлаждении с температуры конца горячей прокатки в два этапа. Охлаждение в один этап (пример 1) вызывает значительное ухудшение обрабатываемости.

Влияние скорости охлаждения на втором этапе представлено примерами 2-6, оптимальное значение скорости охлаждения составляет 80-100 град/ч (примеры 2-4), Снижение скорости охлаждения до 70 град/ч (пример 5), также как и увеличение ее до 110 град/ч (пример 6) вызывает ухудшение . - свойств,

Результаты влияния температуры окончания второго этапа охлаждения на обрабатываемость приведены в примерах 3, 7, 8, 9 и 10. Максимальный положительный эффект обеспечивает охлаждение до 270-250 С (примеры 3, 8 и 9), Снижение температуры охлаждения до 240 С (пример 7) также как

Влияние температуры теплой про-- катки на достижение положительного эффекта при минимальной высоте за

0

5

0

5

усендев обеспечивается теплой прокаткой при 250-270 С (примеры 3, 8 и 9), Снижение температуры прокатки до 240 С (пример 7) также как и повышение ее до 280 С (пример 10) вызывают ухудшение свойств обрабатываемости.

Таким образом, .обработка автоматной нержавеющей стали по предлагаемому способу позволяет по сравнению с известным способом снизить осевое усилие резания в 1,16 раза, стойкость сверл увеличить в 1,2 раза и добиться уменьшения высоты заусенцев до 0,08- 0,1 мм, которые легко удаляются электролитическим полированием. Формула изобретения

Способ обработки автоматной нержавеющей стали, включающий аустени312982534

зацию, горячую прокатку с обжатиеми предотвращения образования крупных по крайней мере 50%, .охлаждение тем-заусенцев, после охлаждения до 450- пературы конца прокатки до 450-400°С400 С осуществляют дальнейшее охлаж- со скоростью град/с и теплуюдение со скоростью 80-100 1 рад/ч прокатку с обжатием 8-20%, о т л и - jдо 270 - 250°С , а теплую прока- чающийся тем, что, с цельютку проводят при этой темпера- улучшения обрабатываемости резаниемтуре.

1 (Из- Первом вестному)

Со скоростью 25 град/с до 423 С

Составитель В.Китайский Редактор Н.Рогулич Техред А.Кравчук Корректор И.Эрдейи

Заказ 861/26 .Тираж 550Подписное

ВНИИПИ Государственного.комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/3

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

58

1730

0.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1260395A1 |

| Способ обработки нержавеющих сталей | 1989 |

|

SU1675354A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1285026A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1258846A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227695A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| Способ производства полосы из быстрорежущей стали | 1983 |

|

SU1167219A1 |

Изобретение относится к металлургии, преимущественно к обработке нержавеюнэтх сталей повышенной обрабатываемости, которые могут быть использованы при изготовлении сит и других перфорированных изделий в целлюлозно-бумажной, химической, энергетической и других отраслях машиностроения. Цель - повышение обрабатываемости резанием и предотвращение образования крупных заусенцев. Заготовку нагревают до 1100 С, прокатывают со степенью обжатия по крайней мере 50%, охлаждают со скоростью 25- 30 град/с до 450-400 С, а затем со скоростью 80-100 град/ч до 270- 250°С, после чего проводят теплую прокатку при этой температуре со степенью обжатия 8-20%. 1 табл. а

| Сталь, № 5, 1979, с | |||

| Дальномер | 1922 |

|

SU379A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-23—Публикация

1985-08-06—Подача