Изобретение относится к металлургии, преимущественно к области производства нержавеющи х сталей повьпцен ной обрабатываемостиу которые могут быть использованы при изготовлении сит и других перфорированных изделий в целлюлозно-бумажной, химической и других отраслях машиностроения.

Для оснащения сортирующего оборудования целлюлозно-бумажного производства широко применяют сита из холоднокатаной нержавеющей хромонике- левой стали с круглыми и щелевыми отверстиями. Количество щелей шириной 0,2-0,7 мм достигает 4-5 тыс,, а количество отверстий 1,2-1,6 мм - 70- 200 тыс, на 1 м сита. Изготовление сит осуществляется на автоматах,оснащенных многошпиндельными головками, поэтому к материалу изделий предъявляются повьшенные требования в отношении его обрабатываемости резанием. Условия эксплуатации сортирующего оборудования требуют материалов, обладающих высоким комплексом прочностных и коррозионных свойств. Целью изобретения является улучшение обрабатываемости резанием.

Предлагаемый способ производства стали осуществляли следующим образом

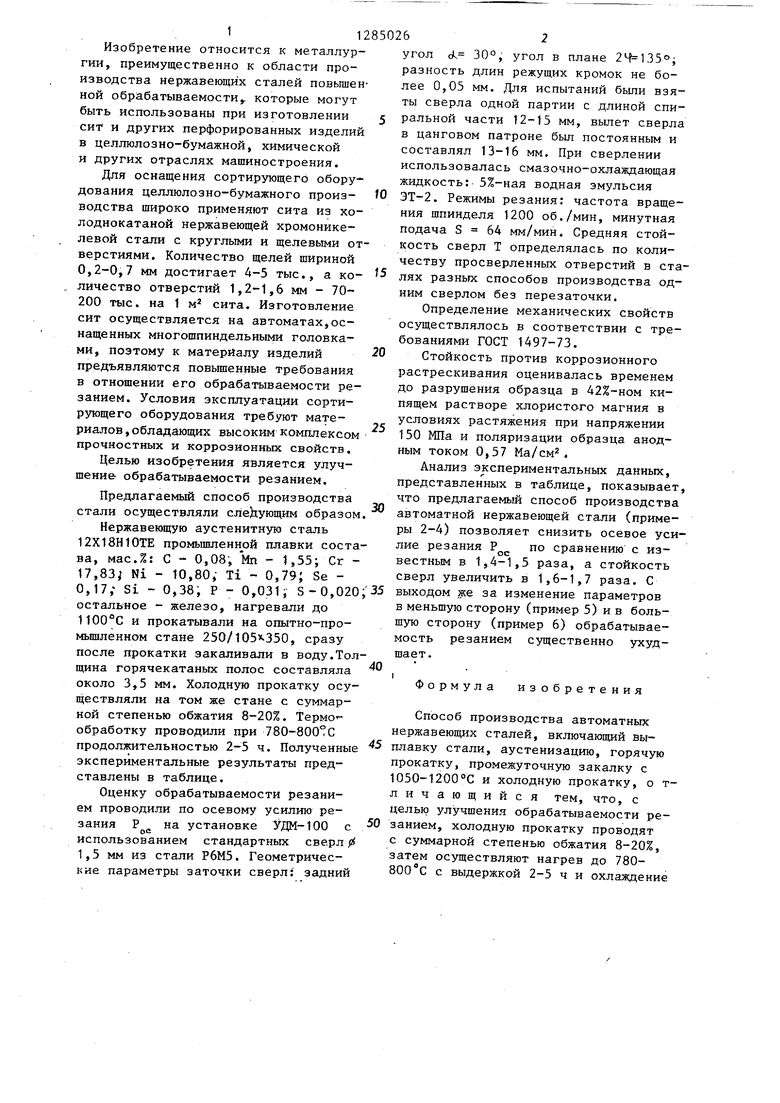

Нержавенмцую аустенитную сталь 12Х18Н10ТЕ промьш ленн ой плавки состава, мас,%: С - 0,08, Мп - 1,55; Сг - 17,83 Ni - 10,80,- Ti - 0,79; Se - 0,17; Si - 0,38, P - 0,031i S-0,020 остальное - железо, нагревали до и прокатывали на опытно-промышленном стане 250/105«.350, сразу после прокатки закаливали в воду,Толщина горячекатаных полос составляла около 3,5 мм. Холодную прокатку осуществляли на том же стане с суммарной степенью обжатия 8-20%, Термо - обработку проводили при 780-800°С продолжительностью 2-5 ч. Полученные экспериментальные результаты представлены в таблице.

Оценку обрабатываемости резанием проводили по осевому усилию резания Р , на установке УДМ-100 с использованием стандартных сверл 1,5 мм из стали Р6М5, Геометрические параметры заточки сверл: задний

15

20

25

угол dk 30°, угол в плане 2 135°; разность длин режущих кромок не более 0,03 мм. Для испытаний были взяты сверла одной партии с длиной спи- 5 ральной части 12-15 мм, вылет сверла в цанговом патроне был постоянным и составлял 13-16 мм. При сверлении использовалась смазочно-охлаждающая жидкость: 5%-ная водная эмульсия 10 ЭТ-2, Режимы резания: частота вращения шпинделя 1200 об,/мин, минутная подача S 64 мм/мин. Средняя стойкость сверл Т определялась по количеству просверленных отверстий в сталях разных способов производства одним сверлом без перезаточки.

Определение механических свойств осуществлялось в соответствии с требованиями ГОСТ 1497-73,

Стойкость против коррозионного растрескивания оценивалась временем до разрушения образца в 42%-ном кипящем растворе хлористого магния в условиях растяжения при напряжении 150 МПа и поляризации образца анодным током 0,57 Ма/см.

Анализ экспериментальных данных, представленных в таблице, показывает, что предлагаемый способ производства автоматной нержавеющей стали (примеры 2-4) позволяет снизить осевое усилие резания Р по сравнению с известным в 1,4-1,5 раза, а стойкость сверл увеличить в 1,6-1,7 раза, С 35 выходом же за изменение параметров в меньшую сторону (пример 5) и в большую сторону (пример 6) обрабатываемость резанием существенно ухудшает,

40 . I

Формула изобретения

Способ производства автоматных нержавеющих сталей, включающий выплавку стали, аустенизацию, горячую прокатку, промежуточную закалку с 1050-1200°С и холодную прокатку, о т- личающийся тем, что, с целью улучшения обрабатываемости ре- 50 занием, холодную прокатку проводят с суммарной степенью обжатия 8-20%, затем осуществляют нагрев до 780- 800 С с выдержкой 2-5 ч и охлаждение

30

45

Редактор В. Данко

Составит;ель А. Орешкина

Техред А.Кравчук Корректор В. Бутяга

7602/28

Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1260395A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1258846A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227695A1 |

| Способ обработки автоматной нержавеющей стали | 1985 |

|

SU1298253A1 |

| ЛИСТ ИЗ Ti-СОДЕРЖАЩЕЙ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ПРОИЗВОДСТВА И ФЛАНЕЦ | 2017 |

|

RU2719968C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2007 |

|

RU2383651C2 |

Изобретение относится к области металлургии, преимущественно к области производства нержавеющих сталей повьппенной обрабатываемости. Целью изобретения является улучшение обрабатываемости резанием.Сталь нагревают до и прокатывают и с температуры прокатки закаливают в воду. Холодную прокатку осуществляли с суммарной степенью обжатия 8-20%. Термообработку проводили при 780-800 с продолжительностью 2-5 ч и охлаждали. Стойкость сверл определялась ио количеству просверленных отверстий, которая составляет 1960. 1 табл. г ko

| Ксенэук Ф.А | |||

| и др | |||

| Производство листовой нержавеющей стали | |||

| М., Металлургия, 1975, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-05—Подача