to

оь

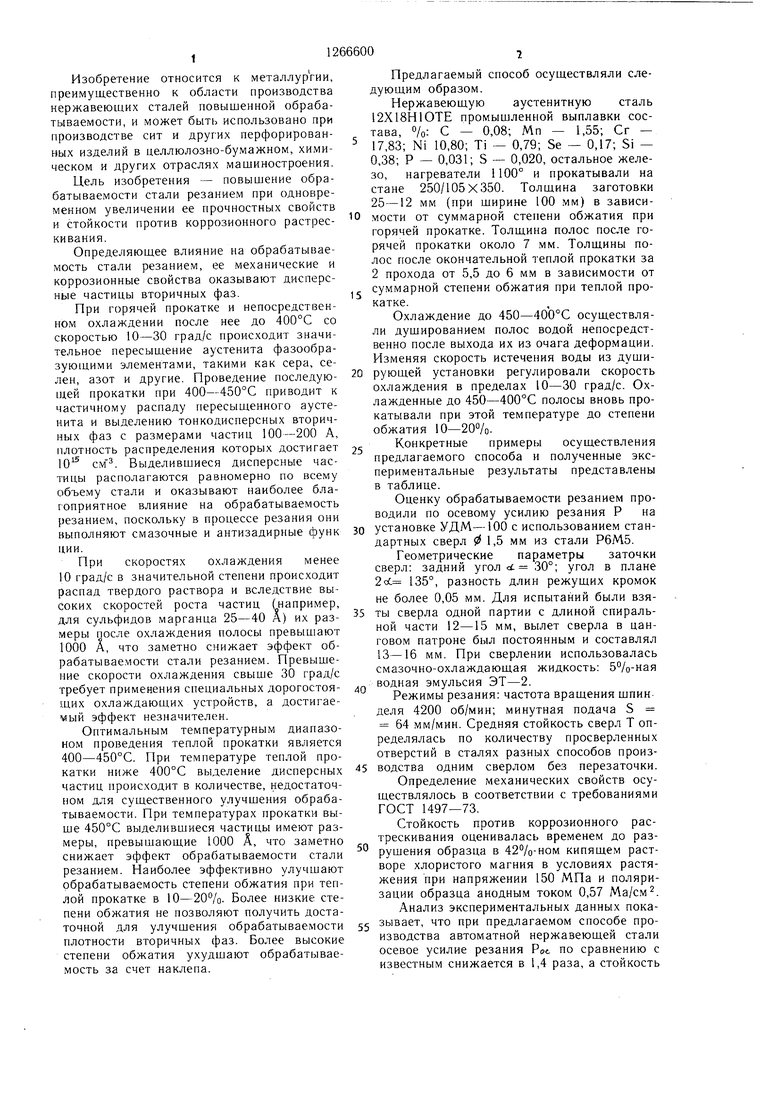

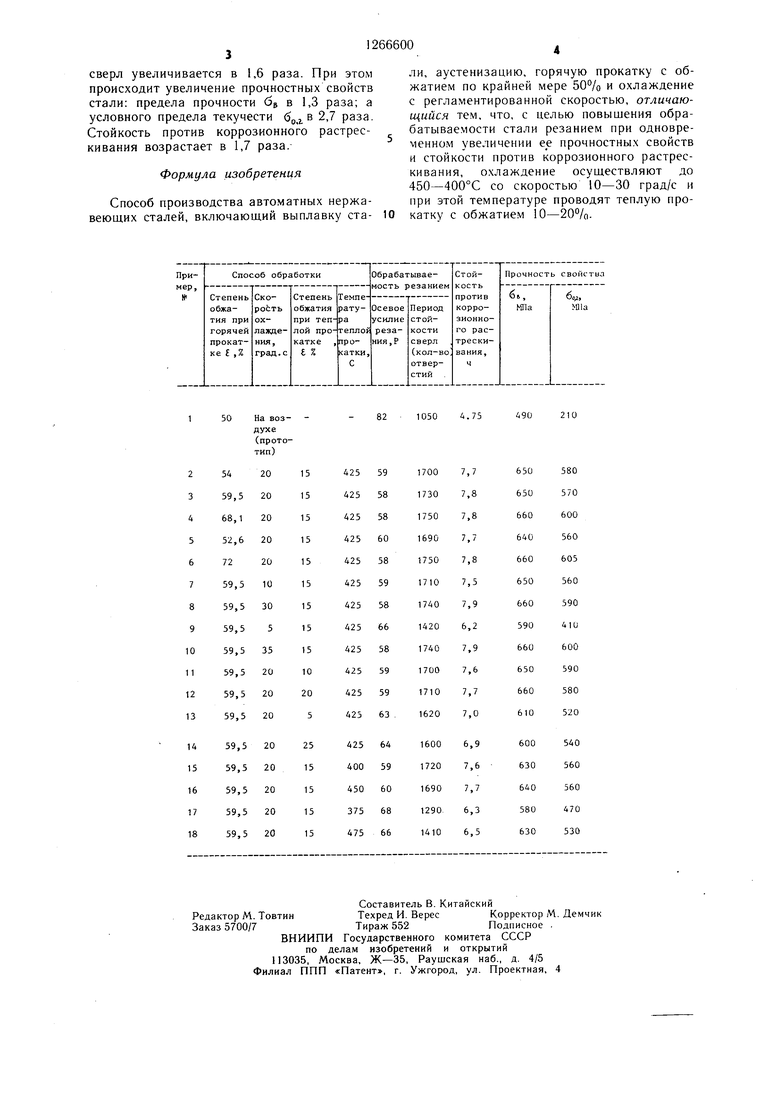

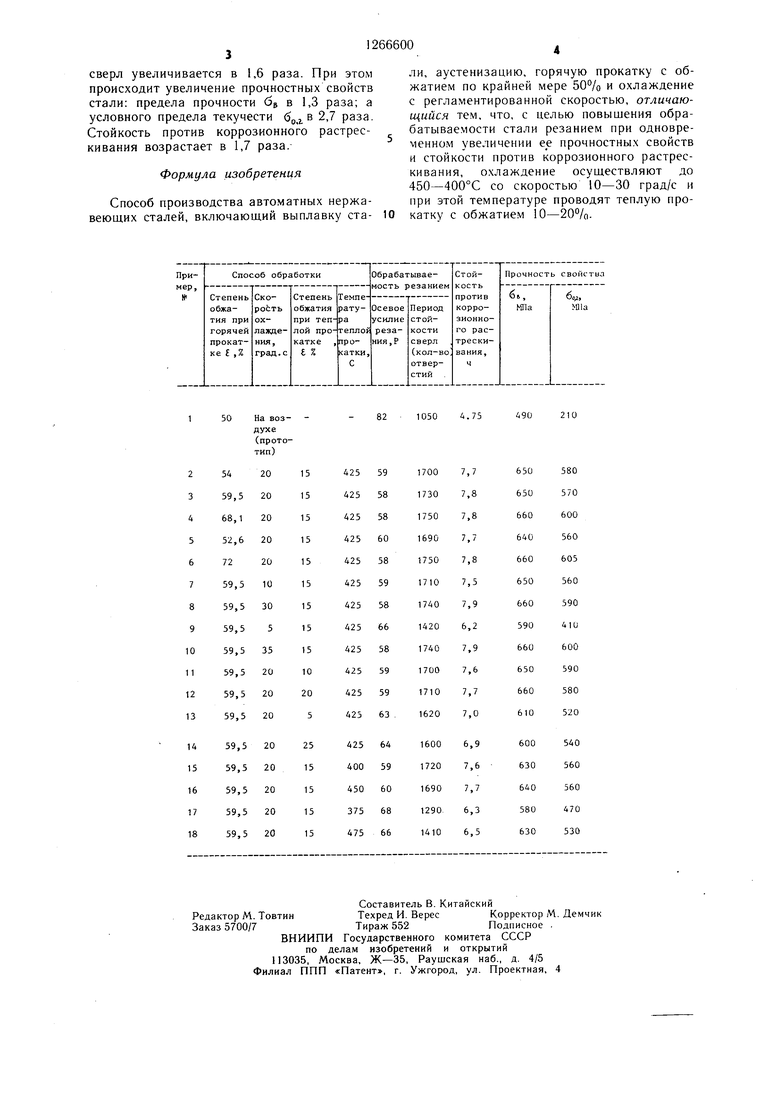

05 05 Изобретение относится к металлургии, преимущественно к области производства нержавеющих сталей повышенной обрабатываемости, и может быть использовано при производстве сит и других перфорированных изделий в целлюлозно-бумажном, химическом и других отраслях машиностроения. Цель изобретения - повышение обрабатываемости стали резанием при одновременном увеличении ее прочностных свойств и стойкости против коррозионного растрескивания. Определяющее влияние на обрабатываемость стали резанием, ее механические и коррозионные свойства оказывают дисперсные частицы вторичных фаз. При горячей прокатке и непосредственном охлаждении после нее до 400°С со скоростью 10-30 град/с происходит значительное пересыщение аустенита фазообразующими элементами, такими как сера, селен, азот и другие. Проведение последуюплей прокатки при 400-450°С приводит к частичному распаду пересыщенного аустенита и выделению тонкодисперсных вторичных фаз с размерами частиц 100-200 А, плотность распределения которых достигает Ю см. Выделившиеся дисперсные частицы располагаются равномерно по всему объему стали и оказывают наиболее благоприятное влияние на обрабатываемость резанием, поскольку в процессе резания они выполняют смазочные и антизадирные функ ции. При скоростях охлаждения менее 10 град/с в значительной степени происходит распад твердого раствора и вследствие высоких скоростей роста частиц (например для сульфидов марганца 25-40 А) их размеры после охлаждения полосы превышают 1000 А, что заметно снижает эффект обрабатываемости стали резанием. Превышение скорости охлаждения свыше 30 град/с требует применения специальных дорогостоящих охлаждающих устройств, а достигаемый эффект незначителен. Оптимальным температурным диапазоном проведения теплой прокатки является 400-450°С. При температуре теплой прокатки ниже 400°С выделение дисперсных частиц происходит в количестве, недостаточном для существенного улучшения обрабатываемости. При температурах прокатки выше 450°С выделившиеся частицы имеют размеры, превышающие 1000 А, что заметно снижает эффект обрабатываемости стали резанием. Наиболее эффективно улучшают обрабатываемость степени обжатия при теплой прокатке в 10-20%. Более низкие степени обжатия не позволяют получить достаточной для улучшения обрабатываемости плотности вторичных фаз. Более высокие степени обжатия ухудшают обрабатываемость за счет наклепа. Предлагаемый способ осуществляли следующим образом. Нержавеющую аустенитную сталь 12Х18Н1ОТЕ промышленной выплавки состава, %: С - 0,08; Мп - 1,55; Сг - 17,83; Ni 10,80; Ti - 0,79; Se - 0,17; Si - 0,38; P - 0,031; S -- 0,020, остальное железо, нагреватели 1100° и прокатывали на стане 250/105x350. Толщина заготовки 25-12 мм (при ширине 100 мм) в зависимости от суммарной степени обжатия при горячей прокатке. Толщина полос после горячей прокатки около 7 мм. Толщины полос после окончательной теплой прокатки за 2 прохода от 5,5 до 6 мм в зависимости от суммарной степени обжатия при теплой прокатке. Охлаждение до 450-400°С осуществляли душированием полос водой непосредственно после выхода их из очага деформации. Изменяя скорость истечения воды из душирующей установки регулировали скорость охлаждения в пределах 10-30 град/с. Охлажденные до 450-400°С полосы вновь прокатывали при этой температуре до степени обжатия 10-20%. Конкретные примеры осуществления предлагаемого способа и полученные экспериментальные результаты представлены в таблице. Оценку обрабатываемости резанием проводили по осевому усилию резания Р на установке УДМ-100 с использованием стандартных сверл 0 1,5 мм из стали Р6М5. Геометрические параметры заточки сверл: задний угол i 30°; угол в плане 2ct 135°, разность длин режущих кромок не более 0,05 мм. Для испытаний были взяты сверла одной партии с длиной спиральной части 12-15 мм, вылет сверла в цанговом патроне был постоянным и составлял 13-16 мм. При сверлении использовалась смазочно-охлаждающая жидкость: 5%-ная водная эмульсия ЭТ-2. Режимы резания: частота вращения щпинделя 4200 об/мин; минутная подача S 64 мм/мин. Средняя стойкость сверл Т определялась по количеству просверленных отверстий в сталях разных способов производства одним сверлом без перезаточки. Определение механических свойств осуществлялось в соответствии с требованиями ГОСТ 1497-73. Стойкость против коррозионного растрескивания оценивалась временем до разрушения образца в 42%-ном кипящем растворе хлористого магния в условиях растяжения при напряжении 150 МПа и поляризации образца анодным током 0,57 Ma/cм. Анализ экспериментальных данных показывает, что при предлагаемом способе производства автоматной нержавеющей стали осевое усилие резания Pot по сравнению с известным снижается в 1,4 раза, а стойкость сверл увеличивается в 1,6 раза. При этом происходит увеличение прочностных свойств стали: предела прочности б в 1,3 раза; а условного предела текучести 65,1 в 2,7 раза. Стойкость против коррозионного растрескивания возрастает в 1,7 раза. Формула изобретения Способ производства автоматных нержавеющих сталей, включающий выплавку стали, аустенизацию, горячую прокатку с обжатием по крайней мере 50% и охлаждение с регламентированной скоростью, отличающийся тем, что, с целью повышения обрабатываемости стали резанием при одновременном увеличении ее прочностных свойств и стойкости против коррозионного растрескивания, охлаждение осуществляют до 450-400°С со скоростью 10-30 град/с и при этой температуре проводят теплую прокатку с обжатием 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1258846A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227695A1 |

| Способ обработки автоматной нержавеющей стали | 1985 |

|

SU1298253A1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1260395A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1285026A1 |

| Способ обработки автоматной нержавеющей стали | 1984 |

|

SU1227693A1 |

| Способ производства автоматных нержавеющих сталей | 1985 |

|

SU1315488A2 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АВТОМАТНЫЕ ВИСМУТСОДЕРЖАЩИЕ СТАЛИ | 2012 |

|

RU2503737C1 |

Изобретение относится к области металлургии, преимущественно к области производства нержавеющих сталей повыщенной обрабатываемости, и может быть использовано при производстве сит и других перфорированных изделий в целлюлознобумажной, химической и других отраслях. Цель изобретения - повыщение обрабатываемости стали резанием при одновременном увеличении ее прочностных свойств и стойкости против коррозионного растрескивания. После выплавки стали, ее аустенизации и горячей прокатки с обжатием по крайней мере 50% проводят охлаждение до 450-400°С со скоростью 10-30°С/с и при этой температуре осуществляют теплую прокатку с обжатием 10-20%. 1 табл. iS

| Гольдштейн Я | |||

| Е., Заславский А | |||

| Я | |||

| Конструкционные стали повышенной обрабатываемости | |||

| М.: Металлургия, 1977, f | |||

| ШАГОВЫЙ КОНВЕЙЕР | 0 |

|

SU222237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-10-30—Публикация

1984-11-30—Подача