Изобретение относится к металлургии и может быть использовано при изготовлении многослойных нержавеющих труб, предназначенных для формирования из них гофрированных изделий, например сильфонов.

Цель изобретения - повышение качества труб путем исключения образования оксидной пленки на поверхностях трубных заготовок и их диффузионного сваривания, что повьшает цик- лопрочность и надежность изготовленных из многослойных труб сильфонов.

Способ осуществляется следующим образом.

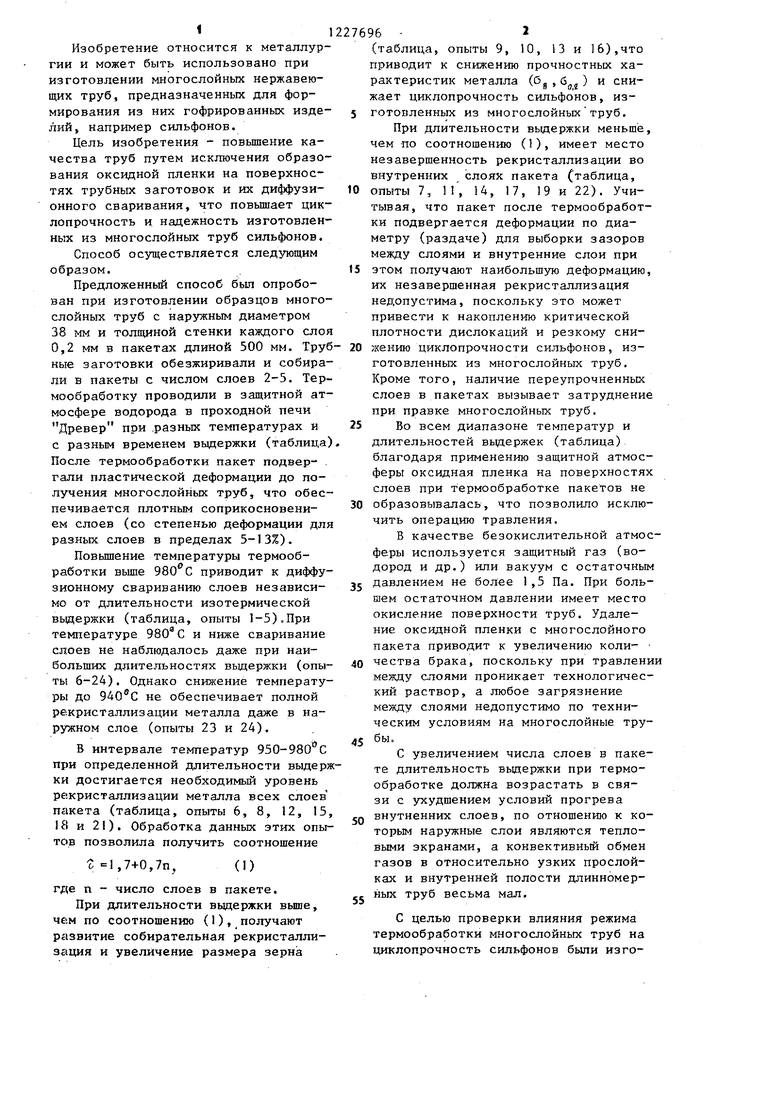

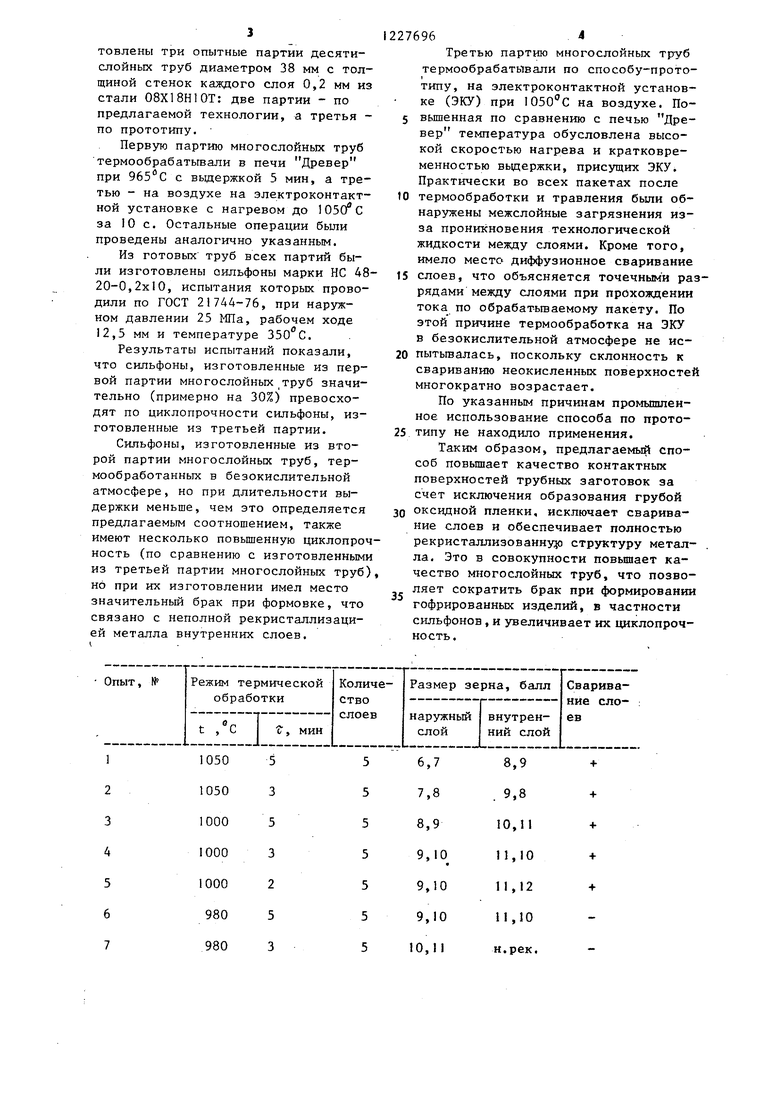

Предложенный способ был опробован при изготовлении образцов многослойных труб с наружным диаметром 38 мм и толщиной стенки каждого слоя 0,2 мм в пакетах длиной 500 мм. Трубные заготовки обезжиривали и собирали в пакеты с числом слоев 2-5. Термообработку проводили в защитной атмосфере водорода в проходной печи Древер при .разных температурах н с разным временем выдержки (таблица) После термообработки пакет подвер- . гали пластической деформации до получения многослойных труб, что обеспечивается плотным соприкосновением слоев (со степенью деформации для разных слоев в пределах 5-13%).

Повышение температуры термообработки Bbmie 980 С приводит к диффузионному свариванию слоев независимо от длительности изотермической вьщержки (таблица, опыты 1-5),При температуре и ниже сваривание слоев не наблюдалось даже при наибольших длительностях вьщержки (опыты 6-24), Однако снижение температуры до 940®С не обеспечивает полной рекристаллизации металла даже в наружном слое (опыты 23 и 24).

В интервале температур 950-980 с при определенной длительности выдержки достигается необходимый уровень ре кристаллизации металла всех слоев пакета (таблица, опыты 6, 8, 12, 15 18 и 21), Обработка данных этих опытов позволила получить соотношение

г 1,74-0,7п,

(1)

где п - число слоев в пакете.

При длительности выдержки вьше, чем по соотношению (I), получают развитие собирательная рекристаллизация и увеличение размера зерна

5

0

5

(таблица, опыты 9, 10, 13 и 16),что приводит к снижению прочностных характеристик металла (бд,,) и снижает циклопрочность сильфонов, изготовленных из многослойных труб.

При длительности выдержки меньше, чем по соотношению (1), имеет место незавершенность рекристаллизации во внутренних слоях пакета (таблица, опыты 7., И, 14, 17, 19 и 22). Учитывая, что пакет после термообработки подвергается деформации по диаметру (раздаче) для выборки зазоров между слоями и внутренние слои при этом получают наибольшую деформацию, нх незавершенная рекристаллизация недопустима, поскольку это может привести к накоплению критической плотности дислокаций и резкому снижению циклопрочности сильфонов, изготовленных из многослойных труб. Кроме того, наличие переупрочненных слоев в пакетах вызывает затруднение при правке многослойных труб.

Во всем диапазоне температур и длительностей выдержек (таблица) благодаря применению защитной атмосферы оксидная пленка на поверхностях слоев при термообработке пакетов не образовывалась, что позволило исключить операцию травления.

В качестве безокислительной атмосферы используется защитный газ (водород и др.) или вакуум с остаточным r давлением не более 1,5 Па. При большем остаточном давлении имеет место окисление поверхности труб. Удаление оксидной пленки с многослойного пакета приводит к увеличению коли- чества брака, поскольку при травлении между споями проникает технологический раствор, а любое загрязнение между слоями недопустимо по техническим условиям на многослойные трубы.

С увеличением числа слоев в пакете длительность выдержки при термообработке должна возрастать в связи с ухудшением условий прогрева внутненних слоев, по отношению к ко- торьм наружные слои являются тепловыми экранами, а конвективный обмен газов в относительно узких прослойках и внутренней полости длинномерных труб весьма мал.

0

0

S

0

5

С целью проверки влияния режима термообработки многослойных труб на циклопрочность сильфонов были изго3

товлены три опытные партии десяти- слойных труб диаметром 38 мм с толщиной стенок каждого слоя 0,2 мм из стали 08Х18Н10Т: две партии - по предлагаемой технологии, а третья - по прототипу.

Первую партию многослойных труб термообрабатьгоали в печи Древер при с вьщержкой 5 мин, а третью - на воздухе на электроконтактной установке с нагревом до за 10с. Остальные операции были проведены аналогично указанным.

Из готовых труб всех партий были изготовлены оильфоны марки НС 48 20-0,2x10, испытания которых проводили по ГОСТ 21744-76, при наружном давлении 25 МПа, рабочем ходе 12,5 мм и температуре 350 С.

Результаты испытаний показали, что сильфоны, изготовленные из первой партии многослойных труб значительно (примерно на 30%) превосходят по циклопрочности сильфоны, изготовленные из третьей партии.

Сильфоны, изготовленные из второй партии многослойных труб, тер- мообработанных в безокислительной атмосфере, но при длительности выдержки меньше, чем это определяется предлагаемым соотношением, также имеют несколько повышенную циклопро ность (по сравнению с изготовленным из третьей партии многослойных труб но при их изготовлении имел место значительный брак при формовке, что связано с неполной рекристаллизацией металла внутренних слоев.

1

2 3 4 5 6 7

27696-

Третью партию многослойных труб термообрабатЫвали по способу-прототипу, на электроконтактной установке (ЭКУ) при 1050 С на воздухе. По5 вьш1енная по сравнению с печью Древер температура обусловлена высокой скоростью нагрева и кратковременностью вьщержки, присущих ЭКУ. Практически во всех пакетах после

fO термообработки и травления были обнаружены межслойные загрязнения из- за проникновения технологической жидкости между слоями. Кроме того, имело место диффузионное сваривание

15 слоев, что объясняется точечными разрядами между слоями при прохождении тока по обрабатьшаемому пакету. По этой причине термообработка на ЭКУ в безокислительной атмосфере не ис20 пытьшалась, поскольку склонность к свариванию неокисленных поверхностей многократно возрастает.

По указанным причинам промышленное использование способа по прото25 типу не находило применения.

Таким образом, предлагаемый способ повьшает качество контактных поверхностей трубных заготовок за счет исключения образования грубой

30 оксидной пленки, исключает сваривание слоев и обеспечивает полностью рекристаллизованнузо структуру металла. Это в совокупности повьшает качество многослойных труб, что позволяет сократить брак при формировании гофрированных изделий, в частности сильфонов, и увеличивает их циклопроч- ность.

35

+

+ +

Примечание : Балл зерна оценивали по ГОСТ 5639-82.

Продолжение таблищл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного листа на основе титана и его сплавов | 1975 |

|

SU557900A1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| Способ изготовления датчика температуры | 1983 |

|

SU1150496A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| Способ обработки изделий | 1982 |

|

SU1104172A1 |

| Способ термической обработки горячекатаных толстых листов | 1982 |

|

SU1049553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| Способ изготовления оксидного композиционного материала | 1983 |

|

SU1113370A1 |

| Способ термической обработки легированных сталей | 1982 |

|

SU1090734A1 |

| Способ отжига заготовок из нержавеющих сталей и сплавов | 1981 |

|

SU981396A1 |

| Способ термической обработки стальных двуслойных труб | 1972 |

|

SU443928A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ Т1 | 0 |

|

SU341629A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1984-07-06—Подача