Изобретение относится к кузнечно- прессовому оборудованию и может быть использовано при штамповке обкатыванием.

Цель изобретения - расширение технологических возможностей путем локализации очага деформации.

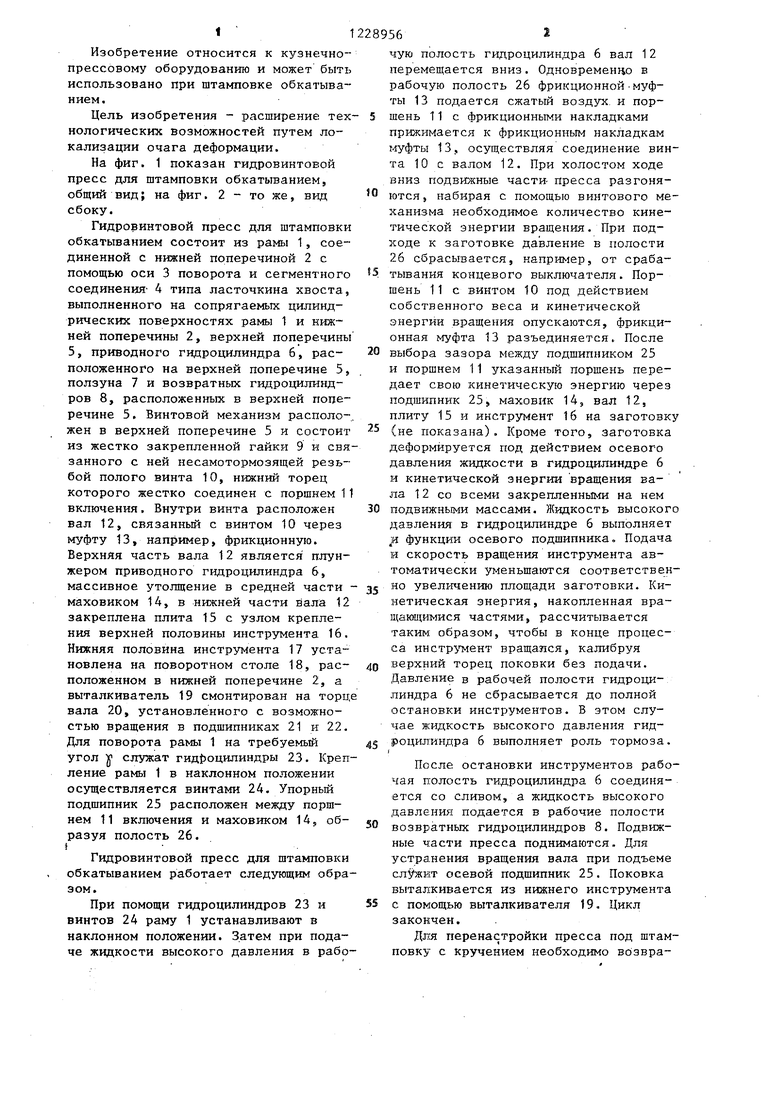

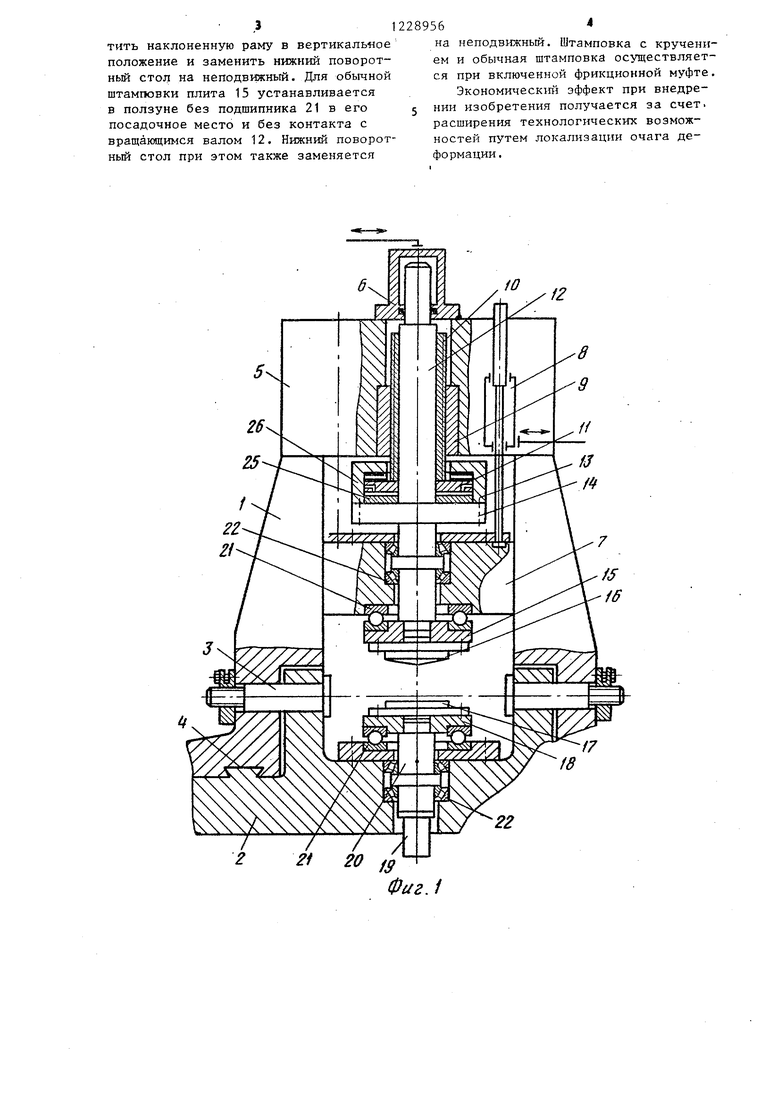

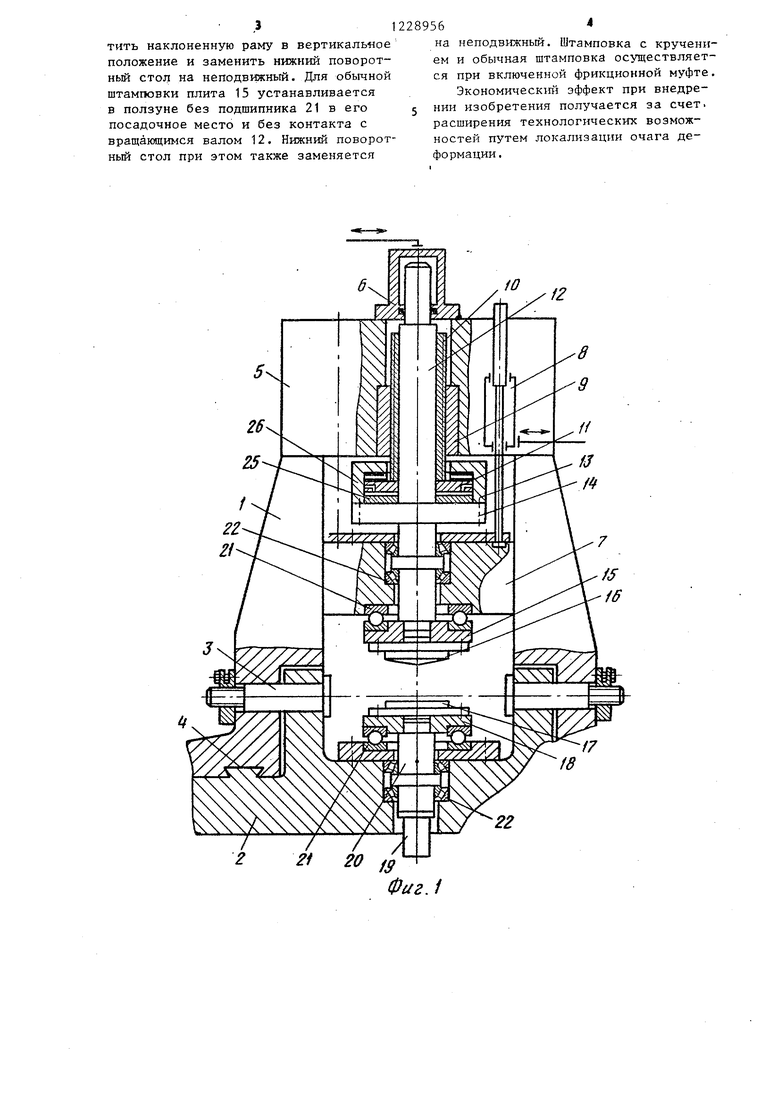

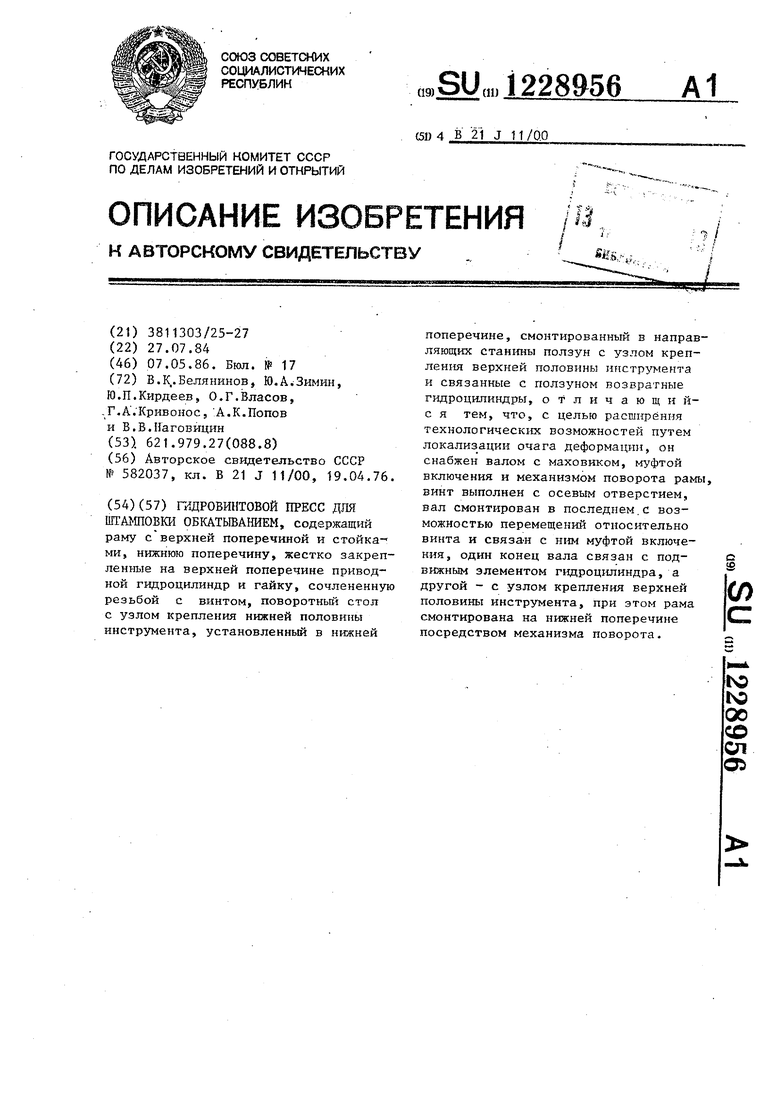

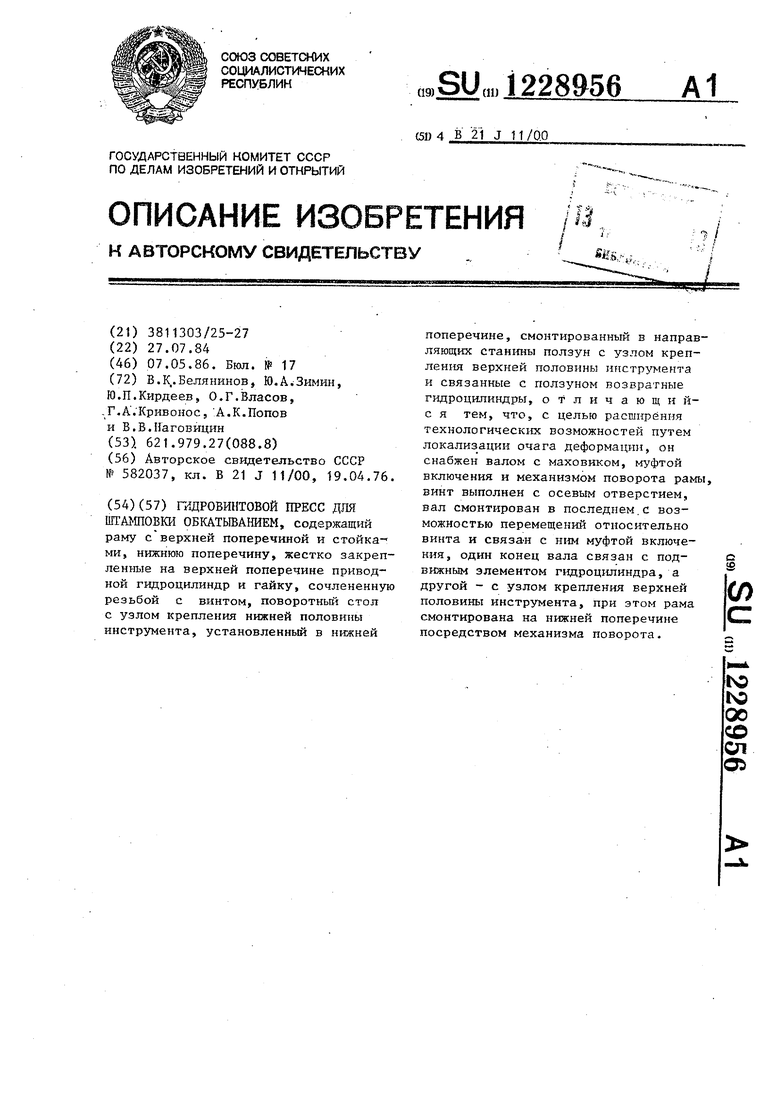

На фиг. 1 показан гидровинтовой пресс для штамповки обкатыванием, общий вид; на фиг. 2 - то же, сбоку.

Гидровинтовой пресс для штамповки обкатыванием состоит из рамы 1, соединенной с нижней поперечиной 2 с помощью оси 3 поворота и сегментного соединения- 4 типа ласточкина хвоста, выполненного на сопрягаемых цилиндрических поверхностях рамы 1 и нижней поперечины 2, верхней поперечины 5, приводного гидроцилиндра 6, расположенного на верхней поперечине 5, ползуна 7 и возвратных гидроцилиндров 8, расположенных в верхней поперечине 5. Винтовой механизм расположен в верхней поперечине 5 и состоит из жестко закрепленной гайки 9 и связанного с ней несамотормозящей резьбой полого винта 10, нижний торец которого жестко соединен с поршнем 11 включения. Внутри винта расположен вал 12, связанный с винтом 10 через муфту 13, например, фрикционную. Верхняя часть вала 12 является плунжером приводного гидроцилиндра 6, массивное утолщение в средней части маховиком 14, в нижней части вала 12 закреплена плита 15 с узлом крепления верхней половины инструмента 16. Нижняя половина инструмента 17 установлена на поворотном столе 18, расположенном в нижней поперечине 2, а выталкиватель 19 смонтирован на торц вала 20, установленного с возможностью вращения в подшипниках 21 и 22. Для поворота рамы 1 на требуемый угол г служат гид|)оцилиндры 23. Крепление рамы 1 в наклонном положении осуществляется винтами 24. Упорнъш подшипник 25 расположен между поршнем 11 включения и маховиком 14,, образуя полость 26. i

Гидровинтовой пресс для штамповки

обкатыванием работает следующим образом.

При помощи гидроцилиндров 23 и винтов 24 раму 1 устанавливают в наклонном положении. Затем при подаче жидкости высокого давления в рабочую полость гидроцилиндра 6 вал 12 перемещается вниз. Одновременно в рабочую полость 26 фрикционноймуфты 13 подается сжатый воздух, и поршень 11 с фрикционньши накладками прижимается к фрикционным накладкам муфты 13, осуществляя соединение винта 10 с валом 12. При холостом ходе вниз подвижные части- пресса разгоняются, набирая с помощью винтового механизма необходимое количество кинетической энергии вращения. При подходе к заготовке давление в полости 26 сбрасывается, например, от срабатывания концевого выключателя. Поршень 11 с винтом 10 под действием собственного веса и кинетической энергии вращения опускаются, фрикционная муфта 13 разъединяется. После

выбора зазора между подшипником 25 и поршнем 11 указанный поршень передает свою кинетическую энергию через подшипник 25, маховик 14, вал 12, плиту 15 и инструмент 16 на заготовку

(не показана). Кроме того, заготовка деформируется под действием осевого давления жидкости в гидроцилиндре 6 и кинетической энергии вращения вала 12 со всеми закрепленными на нем

подвижными массами. Жидкость высокого давления: в гидроцштиндре 6 выполняет и функции осевого подшипника. Подача и скорость вращения инстрзт ента ав- томатически уменьшаются соответственно увелргаению площади заготовки. Кинетическая энергия, накопленная вращающимися частями, рассчитывается таким: образом, чтобы в конце процесса инстр: мент вращался, калибруя

верхний торец поковки без подачи. Давление в рабочей полости гидроцилиндра 6 не сбрасывается до полной остановки инструментов. В этом случае в:идкость высокого давления гид роцилиндра 6 выполняет роль тормоза.

После остановки инструментов рабочая полость гидроцилиндра 6 соединяется со сливом, а жидкость высокого давления подается в рабочие полости

возвратных гидроцилиндров 8. Подвижные части пресса поднимаются. Для устранения вращения вала при подъеме служит осевой подшипник 25. Поковка выталкивается из нижнего инструмента

с помощью выталкивателя 19, Цикл закончен.

Для перенастройки пресса под штамповку с кручением необходимо возвратить наклоненную раму в вертикаль«ое положение и заменить нижний поворотный стол на неподвижный. Для обычной штамповки плита 15 устанавливается в ползуне без подшипника 21 в его посадочное место и без контакта с вращающимся валом 12. Нижний поворотный стол при этом также заменяется

289564

на неподвижный. Штамповка с кручением и обычная штамповка осуществляется при включенной фрикционной муфте.

Экономический эффект при внедрении изобретения получается за счет, расширения технологических возможностей путем локализации очага деформации.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОВИНТОВОЙ БЕСПОЛЗУННЫЙ ПРЕСС-МОЛОТ ДЛЯ ВИНТОВОЙ ШТАМПОВКИ | 2006 |

|

RU2343074C2 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-ВИНТОВОЙ МОЛОТ | 1973 |

|

SU366911A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Гидровинтовой пресс-молот | 1975 |

|

SU587015A1 |

| Винтовой пресс для штамповки обкатыванием | 1990 |

|

SU1731366A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU294411A1 |

fO

12

22

Фиг.1

Составитель В. Гринберг Редактор А. Козориз Техред И.Верес Корректор А. Ференц

Заказ 2401/9

Тираж 655

ВНИИПИ Государственного комитета СССР

по делам изобретенипй и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое, предприятие,, г, Ужгород, ул. Проектная, 4

фиг. 2

Подписное

| Винтовой пресс-молот | 1976 |

|

SU582037A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-07—Публикация

1984-07-27—Подача