Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошка, может быть использовано во всех областях машиностроения для изготовления изделий со сложным наружным про филем, например для изготовления фасонного инструмента - дисковых и стержневых круглых профильных резцов из твердых сплавов и порошковых быст рорежушдх сталей, и является усовершенствованием устройства по основному авт.св. № 1018804.

Целью изобретения является повышение надежности устройства путем искл чения заклинивания клиньев и секторов .

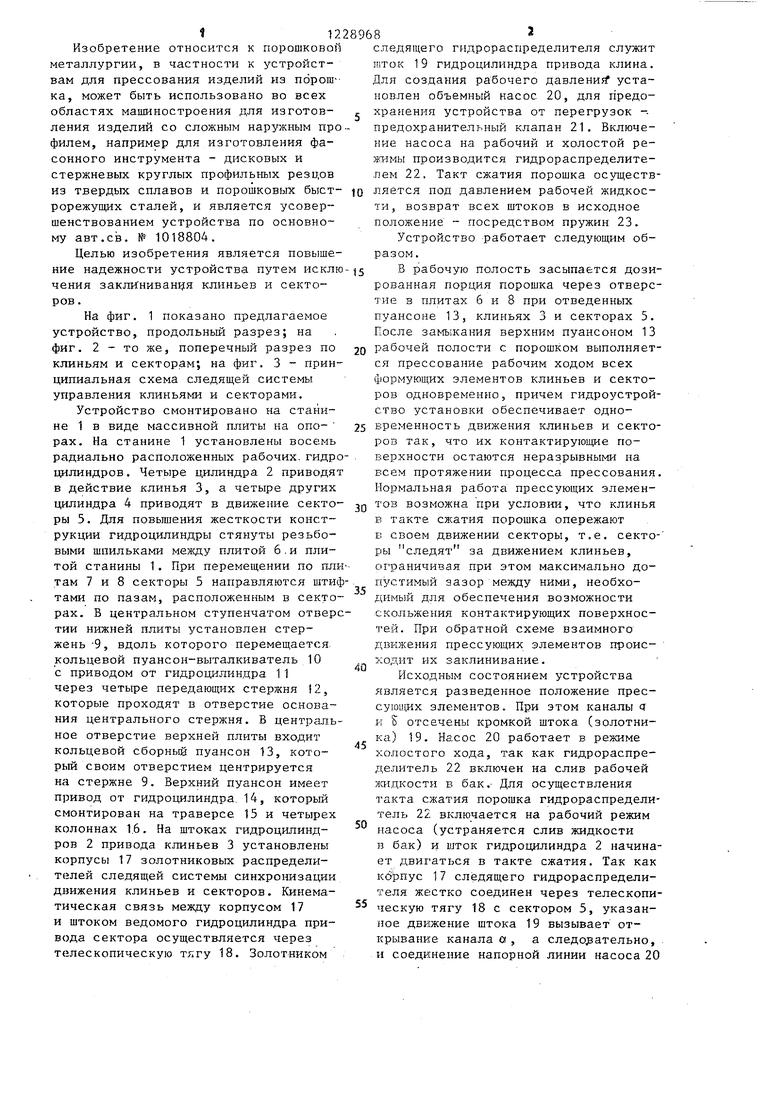

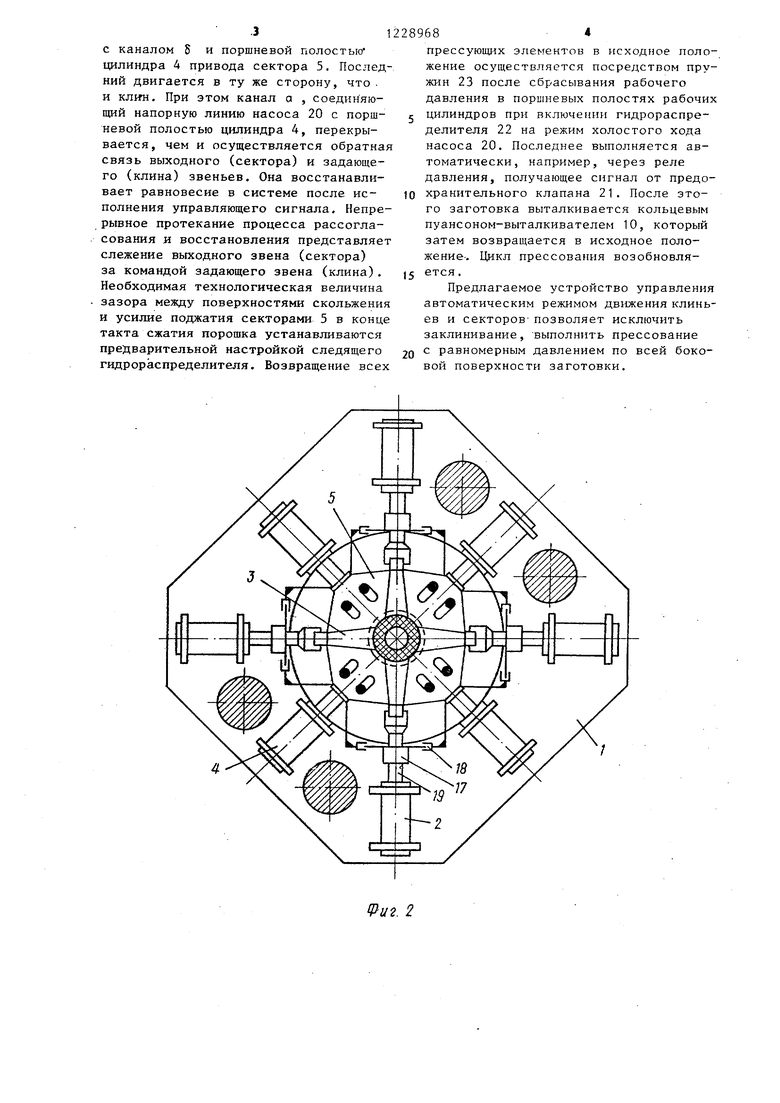

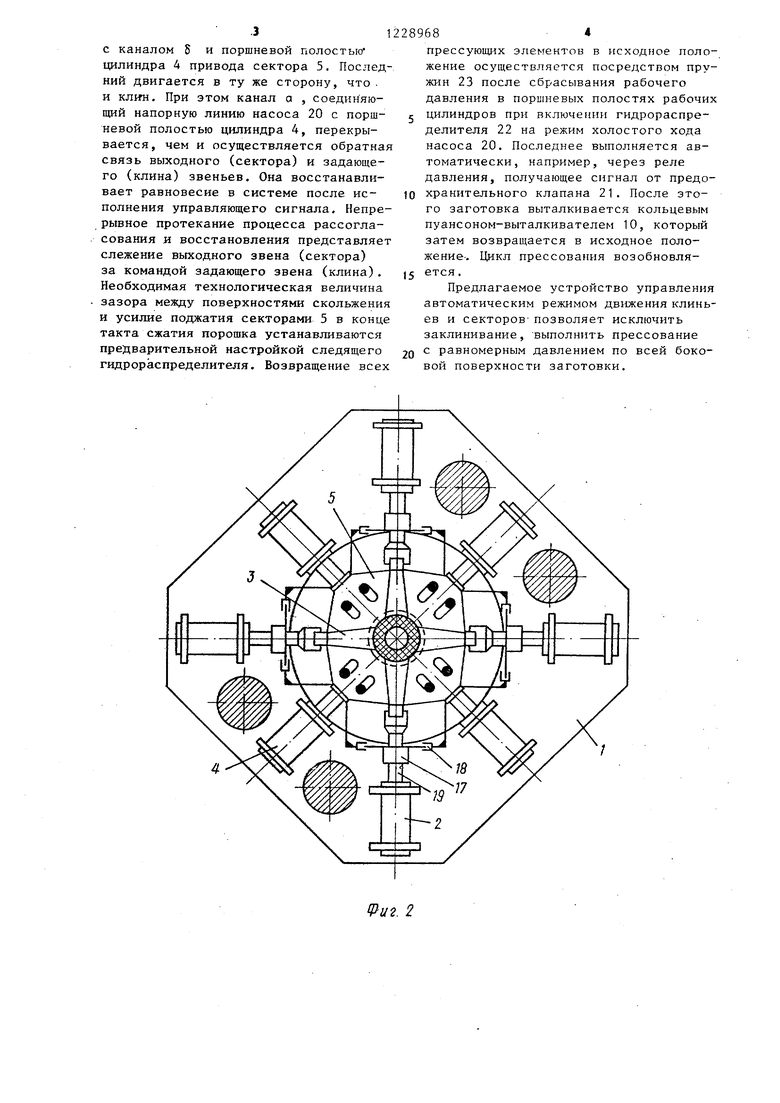

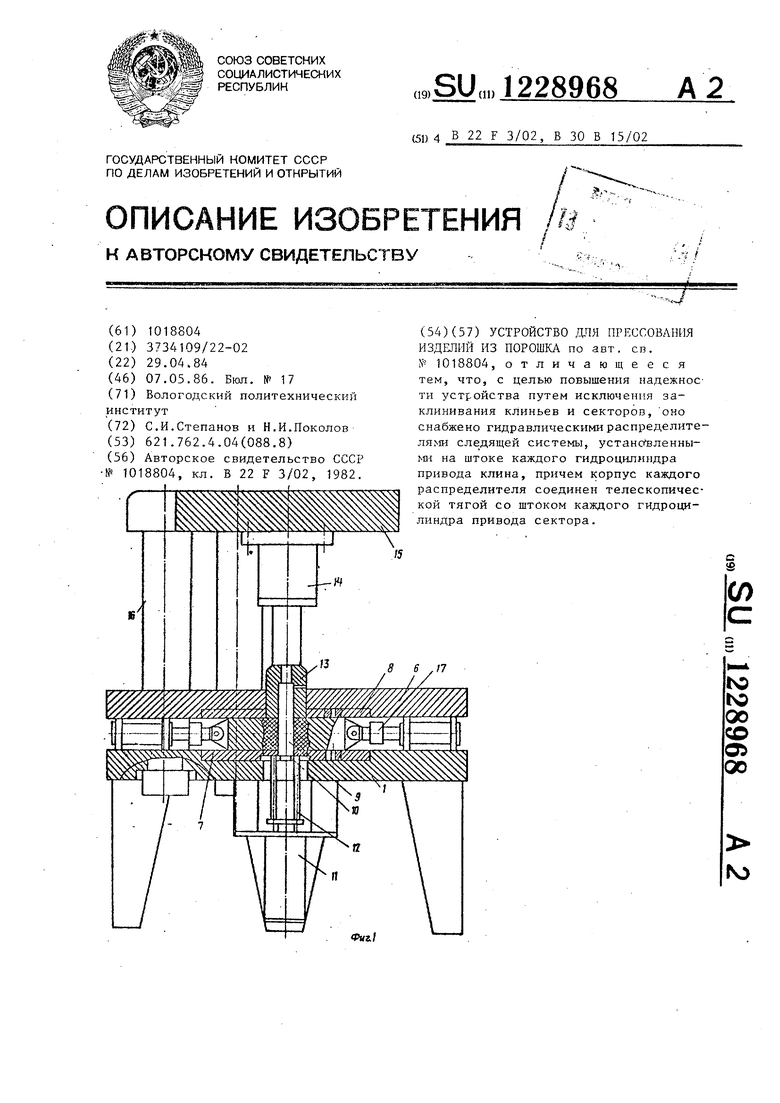

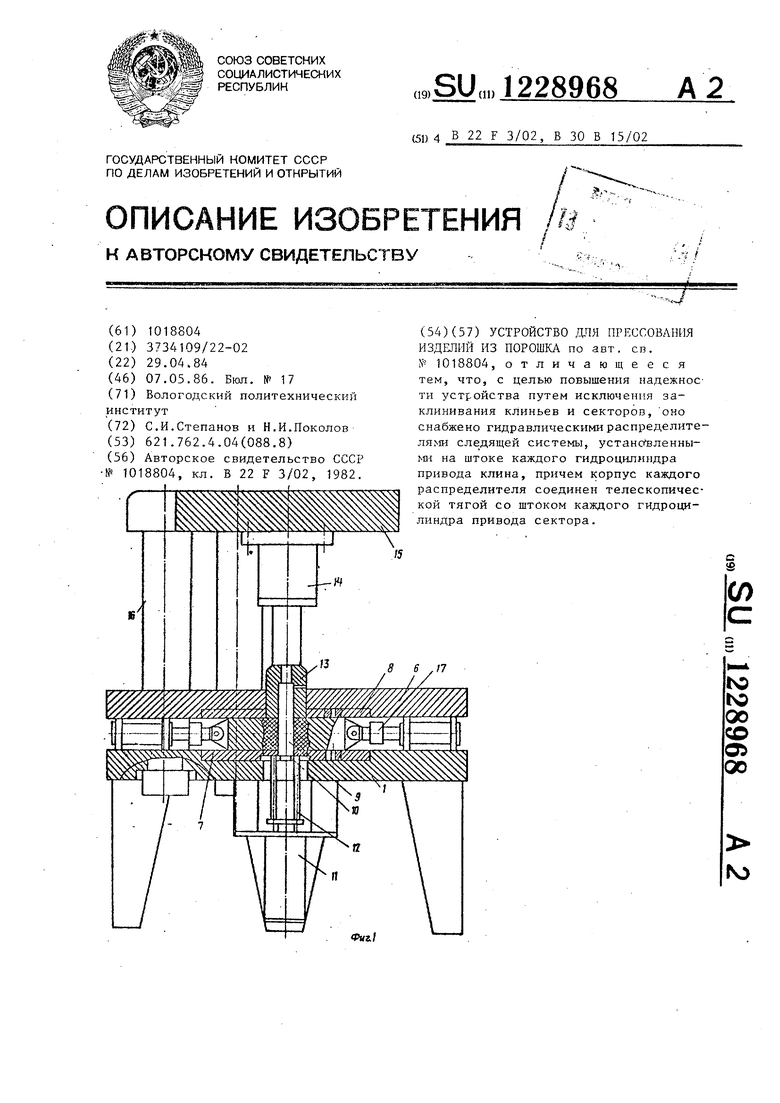

На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез по клиньям и секторам; на фиг. 3 - принципиальная схема следящей системы управления клиньями и секторами.

Устройство смонтировано на станине 1 в виде массивной плиты на опо- pax. На станине 1 установлены восемь радиально расположенных рабочих, гидр далиндров. Четыре цилиндра 2 приводя в действие клинья 3, а четыре других цилиндра 4 приводят в движение секторы 5. Для повьгаения жесткости конструкции гидроцилиндры стянуты резьбовыми шпильками между плитой 6.и плитой станины 1. При перемещении по плтам 7 и 8 секторы 5 направляются штитами по пазам, расположенным в секторах. В центральном ступенчатом отвертии нижней плиты установлен стержень 9, вдоль которого перемещается, кольцевой пуансон-выталкиватель 10 с приводом от гидроцилиндра 11 через четыре передающих стержня 12, которые проходят в отверстие основания центрального стержня. В центргшь ное отверстие верхней плиты входит кольцевой сборный пуансон 13, который своим отверстием центрируется на стержне 9. Верхний пуансон имеет привод от гидроцилиндра. 14, который смонтирован на траверсе 15 и четырех колоннах 1.6. На штоках гидроцилиндров 2 привода клиньев 3 установлены корпусы 17 золотниковых распределителей следящей системы синхронизадаи движения клиньев и секторов. Кинематическая связь между корпусом 17 и штоком ведомого гидроцилиндра привода сектора осуществляется через телескопическую тягу 18. Золотником

5

5

следящего гидрораспределителя служит гаток 19 гидроцилиндра привода клина. Для создания рабочего давления установлен объемный насос 20, для предохранения устройства от перегрузок -- предохранительный клапан 21. Включе- HPie насоса на рабочий и холостой режимы производится гидрораспределителем 22. Такт сжатия порошка осуществляется под давлением рабочей жидкости, возврат всех штоков в исходное положение - посредством пружин 23.

Устройство работает следующим образом.

В рабочую полость засыпается дозированная порция порошка через отверстие в плитах б и 8 при отведенных пуансоне 13, клиньях 3 и секторах 5. После замьжания верхним пуансоном 13 Q рабочей полости с порошком выполняется прессование рабочим ходом всех формующих элементов клиньев и секторов одновременно, причем гидроустрой- С.ТВО установки обеспечивает одновременность движения клиньев и секторов так, что их контактирующие по- Е ерхности остаются неразрывными на всем протяжении процесса прессования. Нормальная работа прессующих элементов возможна при условии, что клинья в такте сжатия порошка опережают в своем движении секторы, т.е. секто- ры следят за движением клиньев, ограничивая при этом максимально допустимый зазор между ними, необходимый для обеспечения возможности скольжения контактирующих поверхностей. При обратной схеме взаимного движения прессующих элементов происходит их заклинивание.

Исходным состоянием устройства является разведенное положение прес- суюищх элементов. При этом каналы q к S отсечены кромкой штока (золотника) 19. Насос 20 работает в режиме холостого хода, так как гидрораспределитель 22 включен на слив рабочей ЛСИДКОСТР1 в бак,- Для осуществления такта сжатия порошка гидрораспределитель 22 включается на рабочий режим насоса (устраняется слив жидкости в бак) и шток гидроцилиндра 2 начинает двигаться в такте сжатия. Так как корпус 17 следящего гидрораспределителя жестко соединен через телескопическую тягу 18 с сектором 5, указанное движение штока 19 вызывает открывание канала а, а следовательно, . и соединение напорной линии насоса 20

D

5

й

5

0

5

с каналом 5 и поршневой полостью цилиндра 4 привода сектора 5. Последний двигается в ту же сторону, что . и клин. При этом канал а , соединяющий напорную линию насоса 20 с порш- навой полостью цилиндра 4, перекрывается, чем и осуществляется обратная связь выходного (сектора) и задающего (клина) звеньев. Она восстанавливает равновесие в системе после не- полнения управляющего сигнала. Непрерывное протекание процесса рассогласования и восстановления представляет слежение выходного звена (сектора) за командой задающего звена (клина). Необходимая технологическая величина зазора между поверхностями скольжения и усилие поджатия секторами 5 в конце такта сжатия порошка устанавливаются предварительной настройкой следящего гидрораспределителя. Возвращение всех

прессующих элеь ентов в исходное положение осуществляется посредством пружин 23 после сбрасывания рабочего давления в поршневых полостях рабочих цилиндров при включении гидрораспределителя 22 на режим холостого хода насоса 20. Последнее выполняется автоматически, например, через реле давления, получающее сигнал от предохранительного клапана 21. После этого заготовка выталкивается кольцевым пуансоном-выталкивателем 10, который затем возвращается в исходное положение-. Цикл прессования возобновляется ,

Предлагаемое устройство управления автоматическим режимом движения клиньев и секторов-позволяет исключить заклинивание, выполнить прессование с равномерным давлением по всей боковой поверхности заготовки.

.

U2. 2

Н цилиндру ЧН m ftt Hdpij 2

Фиг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ БЛОКОВ ИЗ ГРУНТА | 1990 |

|

RU2012492C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2053127C1 |

| Устройство для прессования изделий из порошка | 1985 |

|

SU1342594A1 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| -W | |||

Авторы

Даты

1986-05-07—Публикация

1984-04-29—Подача