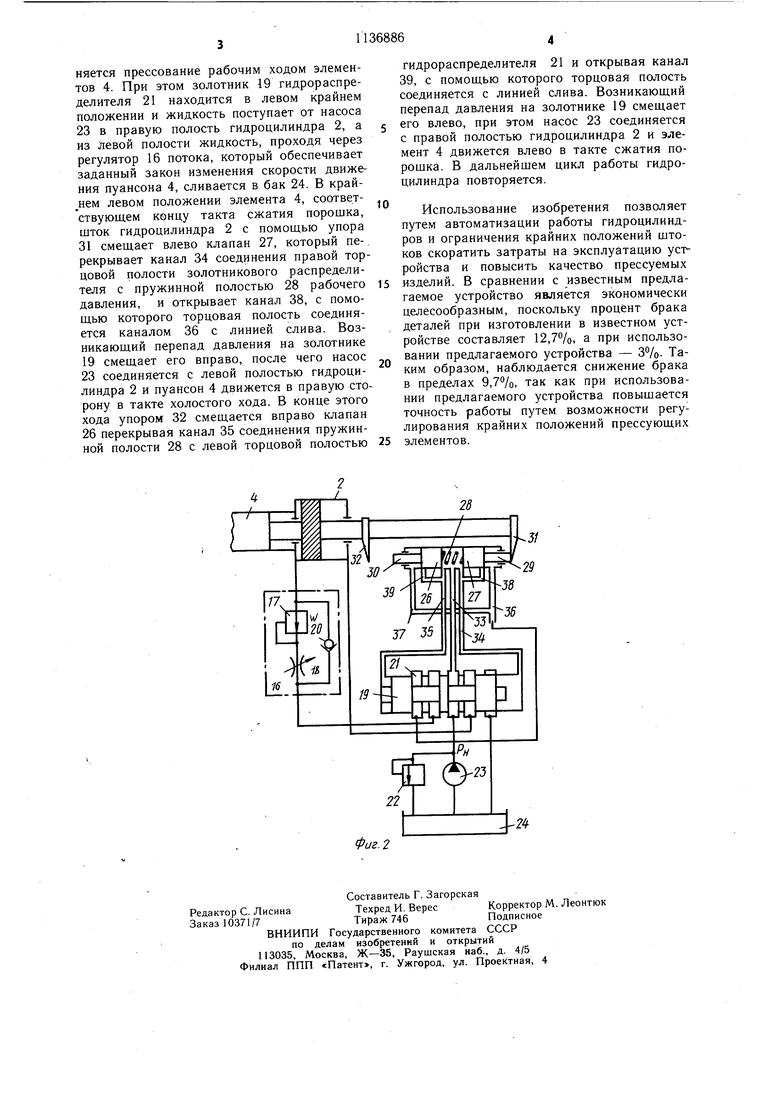

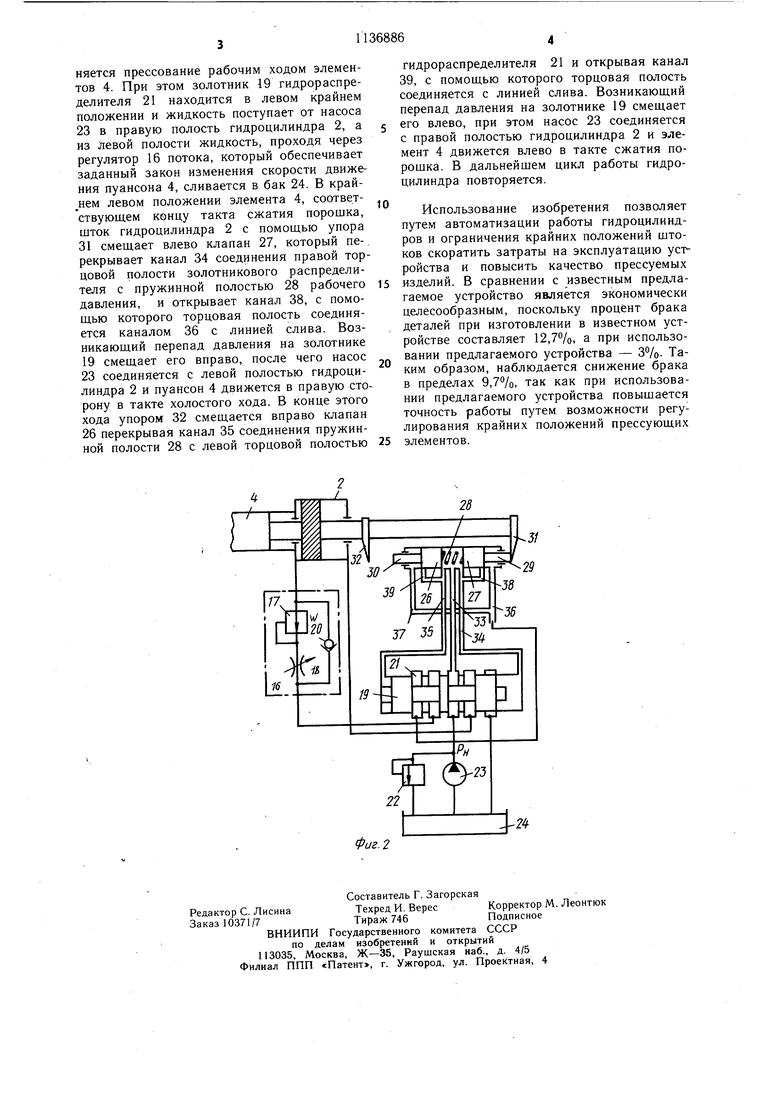

Изобретение относится к порошковой металлургии, а именно к устройствам для прессования изделий из порошка., и может быть использовано во всех областях машиностроения для изготовления деталей со сложным наружным профилем, в частности для изготовления фасонного инструмента - дисковых и стержневых круглых профильных резцов из твердых сплавов и быстрорежуШ.ИХ сталей. По основному авт. св. № 929325 известно устройство для прессования изделий из порошка, включаюш.ее матрицу выполненную в виде подвижных формующих элементов, привод, зажимаюшие плиты, кольцевой сборный пуансон, кольцевой пуансон-выталкиватель, дополнительные приводы и центральный стержень, причем каждый формуюш,ий элемент установлен с возможностью радиального перемещения и индивидуально соединен с одним из гидроприводов, каждая из плит выполнена с центральным отверстием и установлена в горизонтальной плоскости, стержень установлен в отверстии нижней плиты, а сборный пуансон - в отверстии верхней плиты, при этом устройство снабжено гидравлической системой регулирования скорости перемещения формующих элементов матрицы, которая выполнена в виде регулятора потока, установленного на выходе каждого гидроцилиндра и связанного с его штоком через кулачковый механизм, гидронасоса и золотникового распределителя 1. Недостатком известного устройства является отсутствие автоматической работы гидроцилиндров при смене направления движения их штоков и ограничения крайних положений штоков, что приводит к браку изделий. Цель изобретения - повышение качества изделий путем обеспечения автоматической работы гидроцилиндров. Поставленная цель достигается тем, что устройство для прессования изделий из порошка снабжено гидроклапанами со штоками, размещенными в местах крайних положений штоков гидроцилиндров, и упорами, размещенными на штоках гидроцилиндров. На фиг. 1 представлено предлагаемое устройство для прессования изделий из порошка, обший вид, разрез; на фиг. 2 - схема гидравлического регулирования скорости движения штока гидроцилиндра и обеспечения автоматической работы одного из гидроцилиндров при смене направления движения его штока и-ограничения крайних положений штока. Устройство смонтировано на станине 1 в виде массивной круглой плиты на опорах. На станине установлены шесть радиально расположенных рабочих цилиндров 2, стянутых резьбовыми шпильками между плитой 3 и станиной 1. На штоках рабочих гидроцилиндров установлены формующие элементы 4 (пуансоны), которые перемещаются в. направляющих между нижней 5 и верхней 6 плитами и направляющими секторами 7 пресс-формы. В центральном ступенчатом отверстии нижней плиты установлен центральный стержень 8, вдоль которого перемещается кольцевой пуансон-выталкиватель 9 с приводом от гидроцилиндра 10 через четыре передающих стержня 11, которые проходят в отверстия основания центрального стержня. В центральное- отверстие верхней плиты входит кольцевой верхний сборньщ пуансон 12, который своим отверстием центрируется на центральном стержне 8. Верхний пуансон имеет привод от гидроцилиндра 13, который смонтирован на траверсе 14 и двух колоннах 15. Рабочая полость, в которой осуществляется прессование изделия из порощка, образована нижней плитой пресс-формы с центральным стержнем и пуансоном-выталкивателем, щестью формующими элементами и верхней плитой пресс-формы с кольцевым сборным пуансоном. Схема гидравлического регулирования скорости движения пуансонов (фиг. 2) включает гидроцилиндр 2 со штоком, регулятор 16. потока, состоящий из регулятора 17 давления, регулируемого дросселя 18 с золотником 19 и клапана 20 обратного хода; золотниковый распределитель 21; предохранительный клапан 22, насос 23, бак 24, кулачковый механизм 25. В схему обеспечения автоматической работы гидроцилиндра при смене направления движения его щтока и ограничения крайних положений штока входят дополнительно управляемые гидроклапаны 26 и 27 с пружинной полостью 28 и штоками 29 и 30, контактирующими с упорами 31 и 32, установленными на штоке гидроцилиндра 2. Пружинная полость 28 клапанов 26 и 27 каналом 33 соединяется с насосом 23 и постоянно находится под его рабочим давлением, а каналами 34 и 35 соединяется с торцовыми полостями гидрораспределителя 21. Штоковые полости клапанов через каналы 36 и 37 соединяются с линией слива рабочей жидкости в бак 24, а посредством каналов 38 и 39 могут быть связаны с торцовыми полостями золотникового распределителя 21. Устройство работает следующим образом. В рабочую полость засыпается порошок через кольцевое отверстие между верхней плитой и нижней кромкой пуансона в его верхнем положении и при отведенных на величину рабочего хода формующих элементов 4. После замыкания верхним пуансоном рабочей полости с порошком выполняется прессование рабочим ходом элементов 4. При этом золотник 19 гидрораспределителя 21 находится в левом крайнем положении и жидкость поступает от насоса 23 в правую полость гидроцилиндра 2, а из Левой полости жидкость, проходя через регулятор 16 потока, который обеспечивает заданный закон изменения скорости движения пуансона 4, сливается в бак 24. В крайнем левом положении элемента 4, соответствующем концу такта сжатия порошка, шток гидроцилиндра 2 с помощью упора 31 смещает влево клапан 27, который перекрывает канал 34 соединения правой торцовой полости золотникового распределителя с пружинной полостью 28 рабочего давления, и открывает канал 38, с помощью которого торцовая полость соединяется каналом 36 с линией слива. Возникающий перепад давления на золотнике 19 смещает его вправо, после чего насос 23 соединяется с левой полостью гидроцилиндра 2 и пуансон 4 движется в правую сторону в такте холостого хода. В конце этого хода упором 32 смещается вправо клапан 26 перекрывая канал 35 соединения пружинной полости 28 с левой торцовой полостью гидрораспределителя 21 и открывая канал 39, с помощью которого торцовая полость соединяется с линией слива. Возникающий перепад давления на золотнике 19 смещает его влево, при этом насос 23 соединяется с правой полостью гидроцилиндра 2 и элемент 4 движется влево в такте сжатия порощка. В дальнейшем цикл работы гидроцилиндра повторяется. Использование изобретения позволяет путем автоматизации работы гидроцилиндров и ограничения крайних положений штоков скоратить затраты на эксплуатацию уст ройства и повысить качество прессуемых изделий. В сравнении с известным предлагаемое устройство является экономически целесообразным, поскольку процент брака деталей при изготовлении в известном устройстве составляет 12,7%, а при использовании предлагаемого устройства - 3%. Таким образом, наблюдается снижение брака в пределах 9,7%, так как при использовании предлагаемого устройства повышается точность работы путем возможности регулирования крайних положений прессующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1228968A2 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1189685A2 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| Привод рабочих шпинделей | 1978 |

|

SU779002A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА по авт. св. № 929325, отличающееся тем, что, с целью повышения качества изделий путем обеспечения автоматической работы гидроцилиндров, оно снабжено гидроклапанами со штоками, размещенными в местах крайних положений штоков гидроциликдров, и упорами, размешенными на штоках гидроцилиндров. (Л со о: 00 00 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-30—Публикация

1983-05-30—Подача