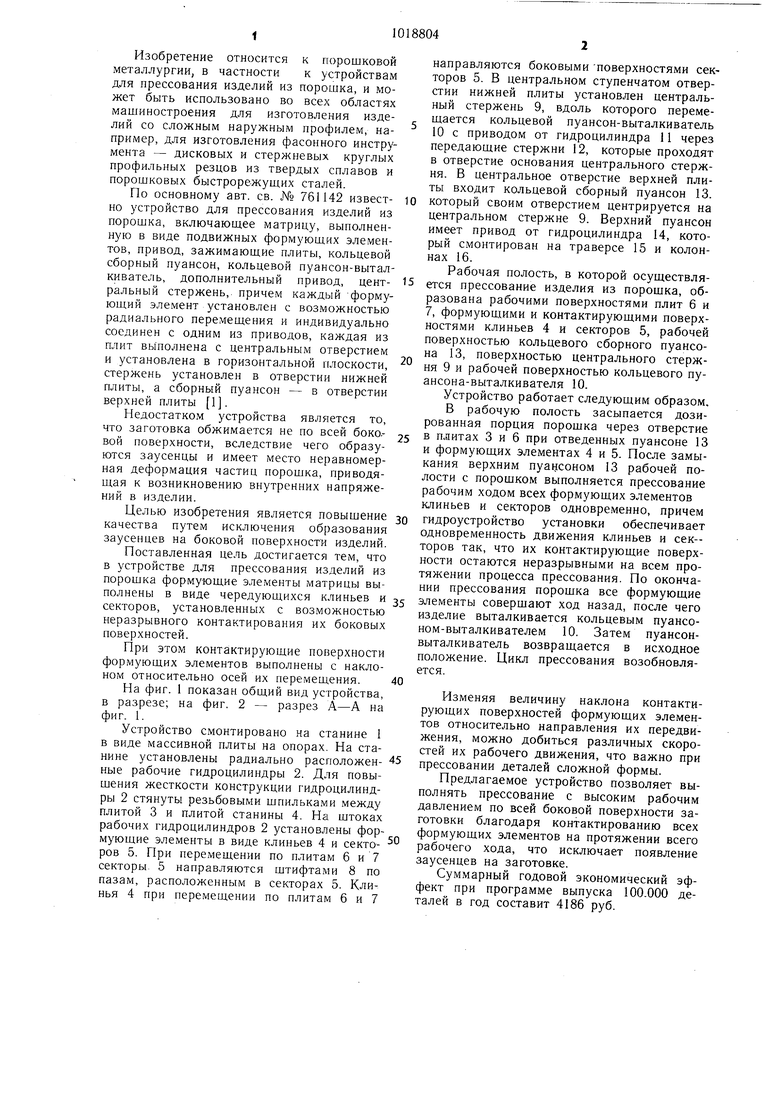

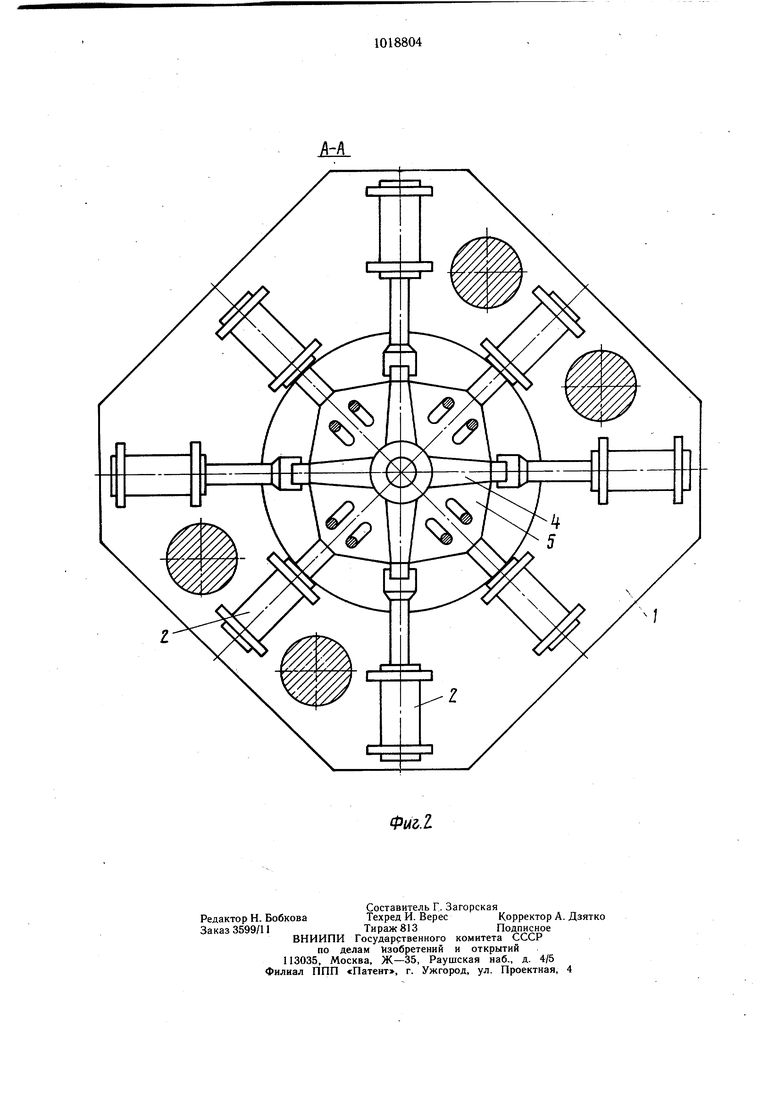

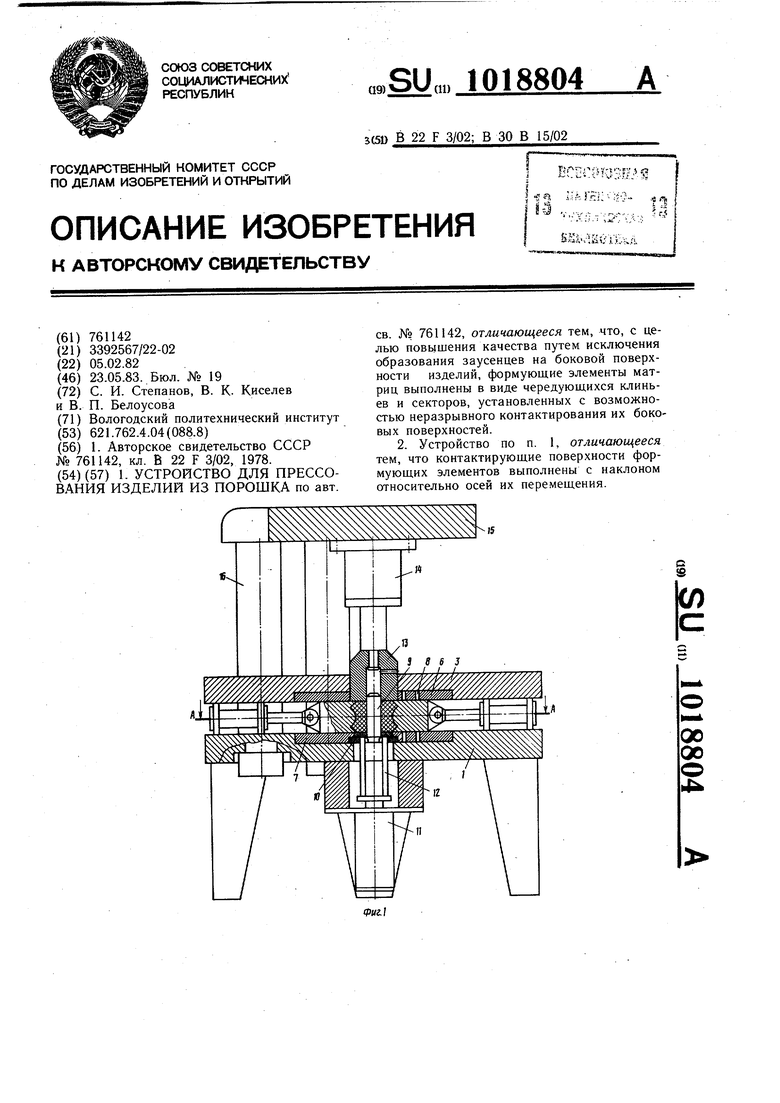

Изобретение относится к порошковой металлургии, в частности к устройствам для нрессования изделий из порошка, и может быть использовано во всех областях машиностроения для изготовления изделий со сложным наружным профилем, например, для изготовления фасонного инструмента - дисковых и стержневых круглых профильных резцов из твердых сплавов и порошковых быстрорежуш,их сталей. По основному авт. св. № 761142 известно устройство для прессования изделий из порошка, включаюш,ее матрицу, выполненную в виде подвижных формуюших элементов, привод, зажимающие плиты, кольцевой сборный пуансон, кольцевой пуансон-выталкиватель, дополнительный привод, центральный стержень, причем каждый формуЮШ.ИЙ элемент установлен с возможностью радиального перемещения и индивидуально соединен с одним из приводов, каждая из плит Быполнена с центральным отверстием и установлена в горизонтальной плоскости, стержень установлен в отверстии нижней плиты, а сборный пуансон - в отверстии верхней плиты 1. Недостатком устройства является то, что заготовка обжимается не по всей боковой поверхности, вследствие чего образуются заусенцы и имеет место неравномерная деформация частиц порошка, приводящая к возникновению внутренних напряжений в изделии. Целью изобретения является повышение качества путем исключения образования заусенцев на боковой поверхности изделий. Поставленная цель достигается тем, что в устройстве для прессования изделий из порошка формующие элементы матрицы выполнены в виде чередующихся клиньев и секторов, установленных с возможностью неразрывного контактирования их боковых поверхностей. При этом контактирующие поверхности формующих элементов выполнены с наклоном относительно осей их перемещения. На фиг. 1 показан общий вид устройства, в разрезе; на фиг. 2 - разрез А-А на фиг. 1. Устройство смонтировано на станине 1 в виде массивной плиты на опорах. На станине установлены радиально расположенные рабочие гидроцилиндры 2. Для повышения жесткости конструкции гидроцилиндры 2 стянуты резьбовыми шпильками между плитой 3 и плитой станины 4. На штоках рабочих гидроцилиндров 2 установлены формующие элементы в виде клиньев 4 и секторов 5. При перемещении по плитам 6 и 7 секторы. 5 направляются штифтами 8 по пазам, расположенным в секторах 5. Клинья 4 при перемещении по плитам 6 и 7 направляются боковыми поверхностями секторов 5. В центральном ступенчатом отверстии нижней плиты установлен центральный стержень 9, вдоль которого перемещается кольцевой пуансон-выталкиватель 10 с приводом от гидроцилиндра 11 через передающие стержни 12, которые проходят в отверстие основания центрального стержня. В центральное отверстие верхней плиты входит кольцевой сборный пуансон 13. который своим отверстием центрируется на центральном стержне 9. Верхний пуансон имеет привод от гидроцилиндра 14, который смонтирован на траверсе 15 и колоннах 16. Рабочая полость, в которой осуществляется прессование изделия из порошка, образована рабочими поверхностями плит 6 и 7, формующими и контактирующими поверхностями клиньев 4 и секторов 5, рабочей поверхностью кольцевого сборного пуансона 13, поверхностью центрального стержня 9 и рабочей поверхностью кольцевого пуансона-выталкивателя 10. Устройство работает следующим образом, В рабочую полость засыпается дозированная порция порошка через отверстие в плитах 3 и 6 при отведенных пуансоне 13 и формующих элементах 4 и 5. После замыкания верхним пуансоном 13 рабочей полости с порошком выполняется прессование рабочим ходом всех формующих элементов клиньев и секторов одновременно, причем гидроустройство установки обеспечивает одновременность движения клиньев и сек-торов так, что их контактирующие поверхности остаются неразрывными на всем протяжении процесса прессования. По окончании прессования порошка все формующие элементы совершают ход назад, после чего изделие выталкивается кольцевым пуансоном-выталкивателем 10. Затем пуансонвыталкиватель возвращается в исходное положение. Цикл прессования возобновляется. Изменяя величину наклона контактирующих поверхностей формующих элементов относительно направления их передвижения, можно добиться различных скоростей их рабочего движения, что важно при прессовании деталей сложной формы. Предлагаемое устройство позволяет выполнять прессование с высоким рабочим давлением по всей боковой поверхности заготовки благодаря контактированию всех формующих элементов на протяжении всего рабочего хода, что исключает появление заусенцев на заготовке. Суммарный годовой экономический эффект при программе выпуска 100.000 деталей в год составит 4186 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1984 |

|

SU1228968A2 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1154043A1 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1985 |

|

SU1342594A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

1. УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА по авт. св. № 761142, отличающееся тем, что, с целью повышения качества путем исключения образования заусенцев на боковой поверхности изделий, формующие элементы матриц выполнены в виде чередующихся клиньев и секторов, установленных с возможностью неразрывного контактирования их боковых поверхностей. 2. Устройство по п. 1, отличающееся тем, что контактирующие поверхности формующих элементов выполнены с наклоном относительно осей их перемещения. -)S ел 00 СХ) о 4iik

Ф«г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 761142, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-05—Подача