Al

J3

ел

N

О 4

Изобретение относится к порошковой металлургии, а именно к устройствам для прессования изделий из порошка, и может быть испольа&вано во всех областях машиностроения для изготовления фасонного инструмента - дисковых, стержневых, круглых профильных резцов и других деталей из твердых сплавов и быстрорежуш,их сталей.

Цель изобретения - упрощение конструкции устройства.

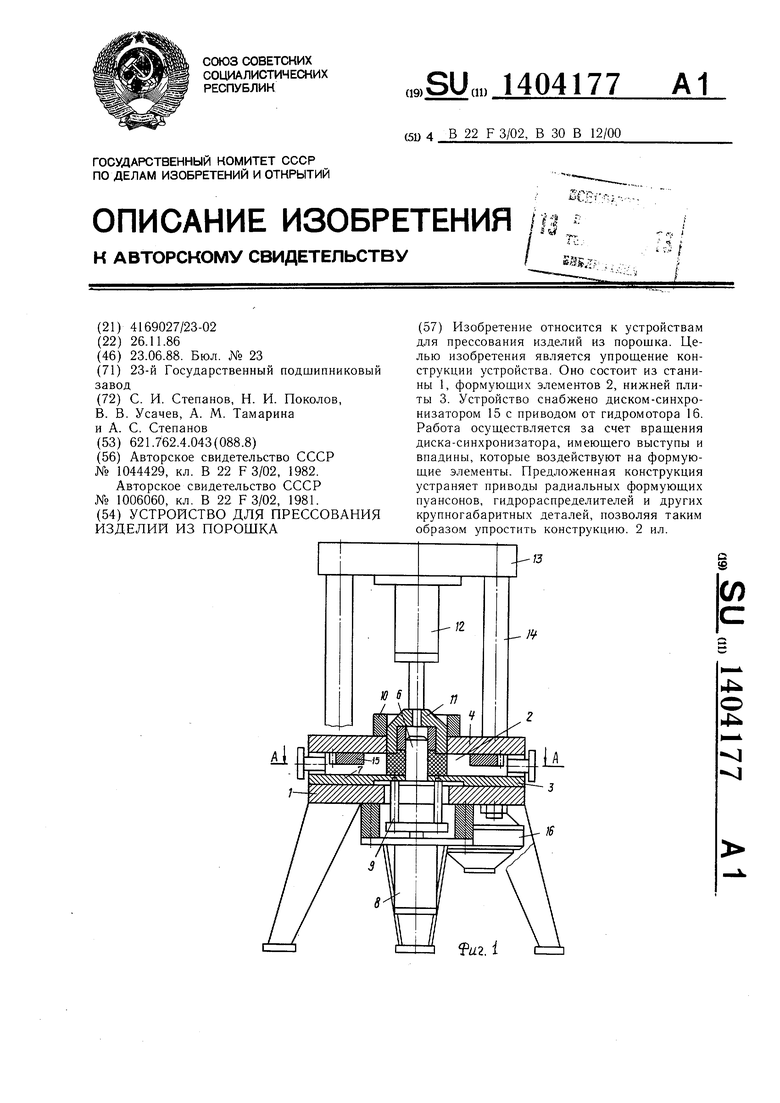

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. I.

Устройство смонтировано на станине 1, на которой установлено шесть радиально расположенных элементов 2, которые при движении в направляющих находятся в контакте с нижней плитой 3, верхней плитой 4 и секторами 5 пресс-формы. В центральном ступенчатом отверстии нижней плиты установлен стержень 6, вдоль которого перемещается кольцевой пуансон-выталкиватель 7 с приводом от гидроцилиндра 8 через передающие стержни 9, которые проходят в отверстия основания центрального стержня.

В центральное отверстие верхней плиты через стакан-дозатор 10 входит кольцевой сборный пуансон 11, который своим отверстием центрируется на стержне 6. Верхний пуансон имеет привод от гидроцилиндра 12, который смонтирован на траверсе 13 и двух колоннах 14. Б кольцевой выемке радиальных пуансонов и секторов установлен кулачковый диск-синхронизатор 15 с приводом от высокомоментного гидромотора 16 через ведущую шестерню 17, которая закреплена на валу гидромотора.

Для смещения пуансонов в исходное положение между их наконечниками и торцами секторов установлены пружины 18. Рабочая полость, в которой осуществляется прессование деталей из порошка, образована нижней плитой пресс-формы с центральным стержнем и пуансоном-выталкивателем в нижнем его положении, шестью фор.мую- щими элементами и верхней плитой пресс- формы с кольцевым сборным пуансоном. Вертикальные гидроцилиндры и гидромотор приводятся в работу одним гидронасосом (не показан).

Устройство работает следуюпдим образом.

В рабочую полость засыпается порошок через стакан-дозатор 10 и отверстие в верхней плите 4 при отведенных пуансоне 11 и формующих элементах 2 матрицы, которые в раздведенном положении своими уступами упираются во впадины кулачкового приво

0

5

0

да диска-синхронизатора 15. После замыкания верхним пуансоном и предварительного поджатия порошка совершается такт сжатия порощка формующими элементами 2, усилие на которых развивается вращающимся кулачковым диском-синхронизатором 15 от высокомоментного гидромотора 16 через ведущую шестерню 17. Такт сжатия заканчивается, когда совпадают вершины выступов формующих элементов 2 и кулачкового диска-синхронизатора 15.

При дальнейшем вращении диска 15 формующие элементы 2, имея с ним постоянный контакт под действием пружины 18, возвращаются в исходное (разведенное) положение, когда упоры формующих элементов совпадают с впадинами кулачкового диска. Цикл прессования оканчивается после отведения верхнего пуансона 11, изделие выпрес- совывается с центрального стержня 6 пуансоном-выталкивателем 7. Затем пуансон- выталкиватель возвращается в исходное положение.

Цикл прессования возобновляется.

Таким образом, за счет устранения гидроцилиндров привода радиальных формующих элементов, регуляторов потока, золотниковых гидрораспределителей, концевых выключателей, кулачковых механизмов, установленных на концах щтоков гидроцилиндров, упоров для контактирования с концевыми выключателями, а также уменьшения радиальных размеров станины за счет устранения радиальных гидроцилиндров существенно упрощается конструкция устройства.

Формула изобретения

Устройство для прессования изделий из порощка, содержащее матрицу, выполненную в виде формующих элементов, установленных с возможностью радиального перемещения, центральный стержень, зажимающие плиты, секторы, кольцевой сборный пуансон, кольцевой пуансон-выталкиватель с приводом, вертикальные гидроцилиндры и гидронасосы, отличающееся тем, что, с целью упрощения конструкции, оно снабжено кулачковым диском-синхронизатором с приводом, пружинами, установленными на формующих элементах, при этом формующие элементы и секторы выполнены с кольцевой выемкой, а диск-синхронизатор установлен в кольцевой выемке с возможностью контактирования с формующими элементами и секторами.

xl-д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1228968A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| Устройство для прессования изделий из порошка | 1985 |

|

SU1342594A1 |

| Устройство для прессования трубчатых изделий из порошка | 1985 |

|

SU1268286A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

Изобретение относится к устройствам для прессования изделий из порошка. Целью изобретения является упрош,ение конструкции устройства. Оно состоит из станины 1, формующих элементов 2, нижней плиты 3. Устройство снабжено диском-синхронизатором 15 с приводом от гидромотора 16. Работа осуществляется за счет вращения диска-синхронизатора, имеющего выступы и впадины, которые воздействуют на формующие элементы. Предложенная конструкция устраняет приводы радиальных формующих пуансонов, гидрораспределителей и других крупногабаритных деталей, позволяя таким образом упростить конструкцию. 2 ил.

/7

Фиг. 2

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-11-26—Подача