Изобретение относится к устройств вам для разделения на классы зерен минерального сырья под действием центробежных сил, возникающих при движении потока гидросмеси по кривым поверхностям неподвижных сит, и может быть использовано в угольной, строительной, металлургической и других отраслях промышленности.

Цель изобретения - повышение надежности работы гидрогрохота за счет исключения заклинивания загрузочного приспособления на стадии предварительной классификации.

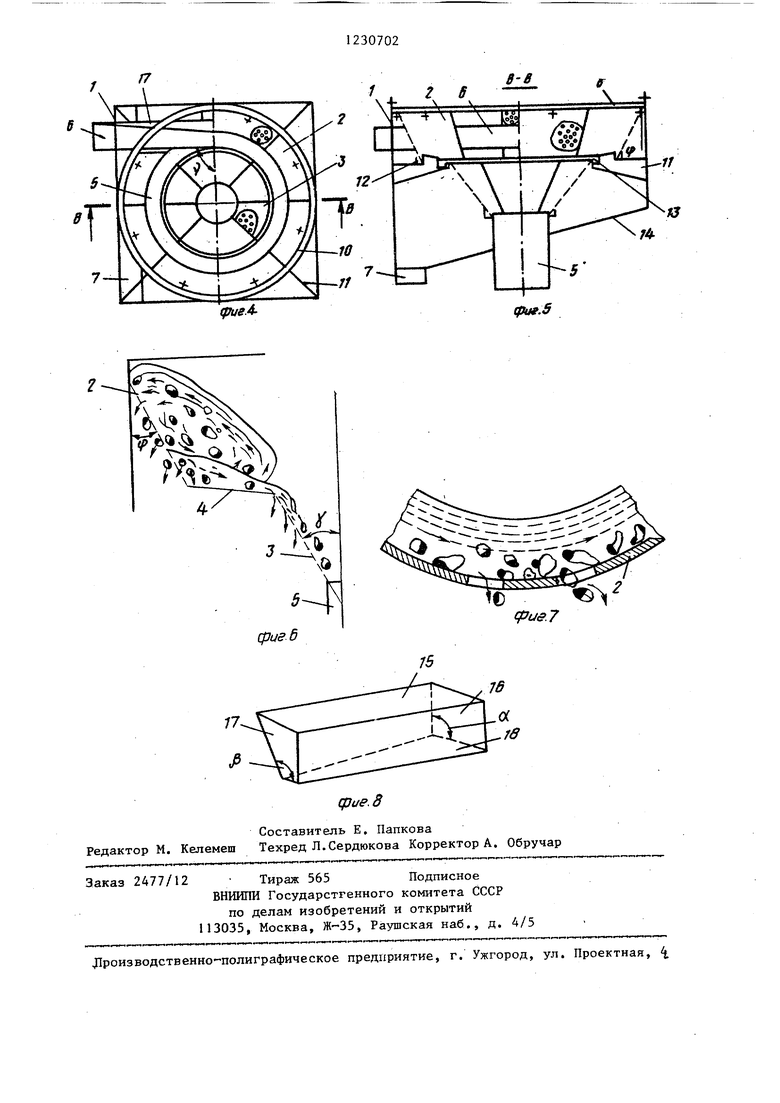

На фиг. 1 изображен гидрогрохот, главный вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - корпус гидрогрохота (вид Б на фиг. ); на фиг. 4 - гидрогрохот, вид сверху; на фиг, 5 - разрез В-В на фиг. 4; на фиг. 6 - схема движения слоев потока, разрез по образующим конусов,; на фиг. 7 - картина движения потока гидросмеси в поперечном разрезе верх него усеченного конуса; на фиг. 8 -- подводящий желоб, общий вид.

Гидрогрохот содержит корпус 1, просеивающие поверхности, в виде усеченных верхнего 2 и нижнего 3 конусов, струенаправляющую пластину 4, разгрузочный патрубок 5,подводящий 6 и отводящий 7 желоба,крьшпсу 8 корпуса 1 ,

Внутри корпуса 1, имеющего на одной из боковых граней отверстие 9 для установки подводящего желоба, закреп- лено КОЛЬЦО 10 из уголковой стали, а с помощью кронщтейнов I1 - каркас, состоящий из струенаправляющей пластины 4 и прикрепленных к ней внещнего 12 и внутреннего 13 кольцевых пазов из стального профиля. К корпусу 1 сверху крепится крышка 8, а снизу - наклонное днище 14, к которому закреплен в центре разгрузочный патрубок 5,

и тупой и на выходе потока, благодаря, чему поперечное сечение отверстия подводящего желоба вертикальной плос- костью меняет форму на входе и выходе потока соответственно: прямоугольника на прямоугольную,неравнобокую,опрокинутую меньшим основанием вниз, трапецию,у которой меньшее основание,являясь днищем 18,равно двойной величине отверстия сит грохотов предварительной операции, а боковая сторона трапеции образует с вертикалью угол а , равный углу (р отклонения от вертикали обра- зукицей усеченного конуса 2. Подводящий желоб 6 через отверстие 9 в кор-.

а сбоку - отводящий желоб 7. 45„уее 1 и разрыв в просеивающей поверхКорпус 1, разгрузочный патрубок 5,ности усеченного конуса 2 устанавлиднище 14 образуют канал для сбора под-вается над струенаправляющей пластиситного продукта, удалянлцегося заной 4 так, чтобы горизонтальная пропределы корпуса по отводящему желобу 7. Над каналом установлены усеченные конусы 2 и 3 просеивающей поверхности. Просеивающая поверхность выполнена отдельными взаимозаменяемыми элементами из сит с отверстиями npft имущественно круглой или квадратной формы и состоит из верхней и нижней частей, каждая из которых представляет собой боковую поверхность усе

ченных верхнего 2 и нижнего 3 конусов. Элементы сит усеченных конусов 2 и 3 нижней кромкой вставляются соответственно в кольцевые пазы 12 разгрузочного патрубка 5. Элементы сит усеченного конуса 2 верхней кромкой крепятся болтом и гайкой к кольцу 10, а усеченного конуса 3 - в замок с кольцевым пазом 13. Усеченные конусы 2, 3 имеют общую вертикальную ось, установлены один над другим, большое основание усеченного конуса 3 соединено с малым основанием усеченного конуса 2 струенаправляющей пластиной 4. Образующая усеченного конуса 2 отклонена от вертикали на угол (f) , равный 20-45 , а образующая усеченного

конуса 3 образует угол у , равный 30-45, причем большему 1 азмеру отвер- стия сит соответствует меньший угол. Боковая поверхность усеченного конуса 2 имеет разрыв для установки подводящего желоба 6.

Подводящий желоб содержит крышку

15,боковые стенки: вертикальную внутреннюю (относительно оси конусов)

16,наклонную 17, сужающую на ходе потока днище 18. Стенка 17 образует с днищем 18 углы: прямой на входе

и тупой и на выходе потока, благодаря, чему поперечное сечение отверстия подводящего желоба вертикальной плос- костью меняет форму на входе и выходе потока соответственно: прямоугольника на прямоугольную,неравнобокую,опрокинутую меньшим основанием вниз, трапецию,у которой меньшее основание,являясь днищем 18,равно двойной величине отверстия сит грохотов предварительной операции, а боковая сторона трапеции образует с вертикалью угол а , равный углу (р отклонения от вертикали обра- зукицей усеченного конуса 2. Подводящий желоб 6 через отверстие 9 в кор-.

„уее 1 и разрыв в просеивающей поверхекция вертикальной стенки 16 на штос- кость, которой принадлежит окружность большого основания усеченного конуса 3, являлась касательной к этой окружности, т.е. угол, образованный этой проекцией и радиусом, лежащим в плос- кости, которой принадлежит ось усеченного конуса 3 и торцовые грани подводящего желоба 6 на выходе, равен 90°.

3 230702

Подводящий желоб 6 такой конструкции не только подводит поток гидросмеси на просеивающие поверхности, но переформировывает поток так, что за счет сужения днища 18 глубина уве- 5 личивается, а уменьшается ширина нижних слоев, несущих преимущественно тяжелые зерна минерального сырья. Ширина слоя потока, прилегающего к крышке 15, остается постоянной по О всей длине подводящего желоба 6. Этот слой потока выносит из подводящего желоба 6 посторонние предметы, линейные размеры которых значительно

„р«о.„„я..„р„„,ь„™,,.„.е. :;:j,.-В конце подводящего желоба 6 значительно увеличивается скорость движения потока и глубина нижних , в которых более значительна, чем в верхних, концентрация крупных и тяже лых зерен твердого. Подготовленный таким образом поток гидросмеси, попа дая на просеивающую поверхность усеченного конуса 2, и поддерживаемый струенаправляющей пластиной 4 меняет прямолинейное движение на криволиней ное. Под влиянием взаимодействующих центробежной, гравитационной сил и сил трения верхние слои (а) потока

потока.

Струенаправляющая пластина 4 представляет собой кольцевую площадку, слегка наклоненную к горизонту, к которой прикреплены кольцевые пазы - 12 и 13. Ширана струенаправляющей пластины 4 в радиальном направлении равна ширине днища 18 подводящего желоба 6 на выходе потока.

20

, ---- --«еГ- :-лг.Гв

ния от оси конуса 2 к его периферии, а нижние (Ь) - к оси усеченного конуг са 2, способствуя выводу из потока крупных и тяжелых зерен твердого, а все вместе сохраняют при этом направ- ление движения вдоль струенаправляющей пластины 4 (фиг. 7, 8).

Под действием центробежной силы (здесь это основная сила) и силы веДУЮ1ДИМ образом.

Крупные зерна минерального сырья и посторонние предметы, например доски, линейные размеры которых значительно превосходят ширину днища 18 30 подводящего желоба 6 на выходе потока, возрастаницим напором потока гидросмеси поднимаются в верхнюю более широкую часть сечения желоба 6 сразу же как только замедляется относитель-35 но транспортирующей среды скорость их движения при встрече с наклонной боковой стенкой 17, сужающей днище 18, и выносятся из подводящего желоба 6. Заклинивание подводящего желоба не 40 происходит.

6

с зернами

твердого, размер которых равен примерно половине диаметра отверстия просеивающей поверхности усеченного конуса 2, продавливаются через отверстия и образуют подситный продукт, а поток, содержащий более крупные зерна твердого, по спиральным траекториям стекает по просеивающей поверхности усеченного конуса 3 к разгрузочному патрубку 5, теряя при этом в подситный продукт воду и мелкие зерна твердого под действием преимущественно сил тяжести. За пределы корпуса I надситный продукт выводится разгрузочным патрубком 5, а подситный продукт - отводящим желобом 7.

:;:j,.-В конце подводящего желоба 6 значительно увеличивается скорость движения потока и глубина нижних , в которых более значительна, чем в верхних, концентрация крупных и тяжелых зерен твердого. Подготовленный таким образом поток гидросмеси, попадая на просеивающую поверхность усеченного конуса 2, и поддерживаемый струенаправляющей пластиной 4 меняет прямолинейное движение на криволинейное. Под влиянием взаимодействующих центробежной, гравитационной сил и сил трения верхние слои (а) потока

:;:j,.-

.Гв

ния от оси конуса 2 к его периферии, а нижние (Ь) - к оси усеченного конуг са 2, способствуя выводу из потока крупных и тяжелых зерен твердого, а все вместе сохраняют при этом направ- ление движения вдоль струенаправляющей пластины 4 (фиг. 7, 8).

Под действием центробежной силы (здесь это основная сила) и силы вееГ- :-лг.Гв

с зернами

твердого, размер которых равен примерно половине диаметра отверстия просеивающей поверхности усеченного конуса 2, продавливаются через отверстия и образуют подситный продукт, а поток, содержащий более крупные зерна твердого, по спиральным траекториям стекает по просеивающей поверхности усеченного конуса 3 к разгрузочному патрубку 5, теряя при этом в подситный продукт воду и мелкие зерна твердого под действием преимущественно сил тяжести. За пределы корпуса I надситный продукт выводится разгрузочным патрубком 5, а подситный продукт - отводящим желобом 7.

Л«7

(f t/ff-J

в-в

дл/е.4tpuf.5

сриеб

фие.8

Составитель Е. Папкова Редактор М. Келемеш Техред Л.Сердюкова Корректор А, Обручар

Заказ 2477/12 Тираж 565 Подписное

ВНИИПИ Государстгенного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

ДТроизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрогрохот | 1981 |

|

SU977063A1 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Гидрогрохот | 1983 |

|

SU1166839A1 |

| Устройство для разделения зернистых материалов | 1982 |

|

SU1077653A1 |

| Гидрогрохот | 1982 |

|

SU1084087A1 |

| Конусный гидрогрохот | 1983 |

|

SU1121053A1 |

| Конический гидрогрохот | 1989 |

|

SU1676676A1 |

| Конический гидрогрохот | 1989 |

|

SU1738384A1 |

| ГИДРОГРОХОТ для РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU352675A1 |

| ОБОГАТИТЕЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2033270C1 |

| Грохот | 1981 |

|

SU1021481A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Подготовительные процессы | |||

| Спра- вочник по обогащению руд | |||

| М.: Недра, 1982, т | |||

| I, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1986-05-15—Публикация

1984-06-26—Подача