i

Изобретение относится к обработке метгшлов давлением и может быть использовано при изготовлении сварных труб большого диаметра, предназначенных для строительства магистральных газопроводов.

Целью изобретения является повышение точности труб по периметру за счет снижения влияния различия механических свойств исходного металла.

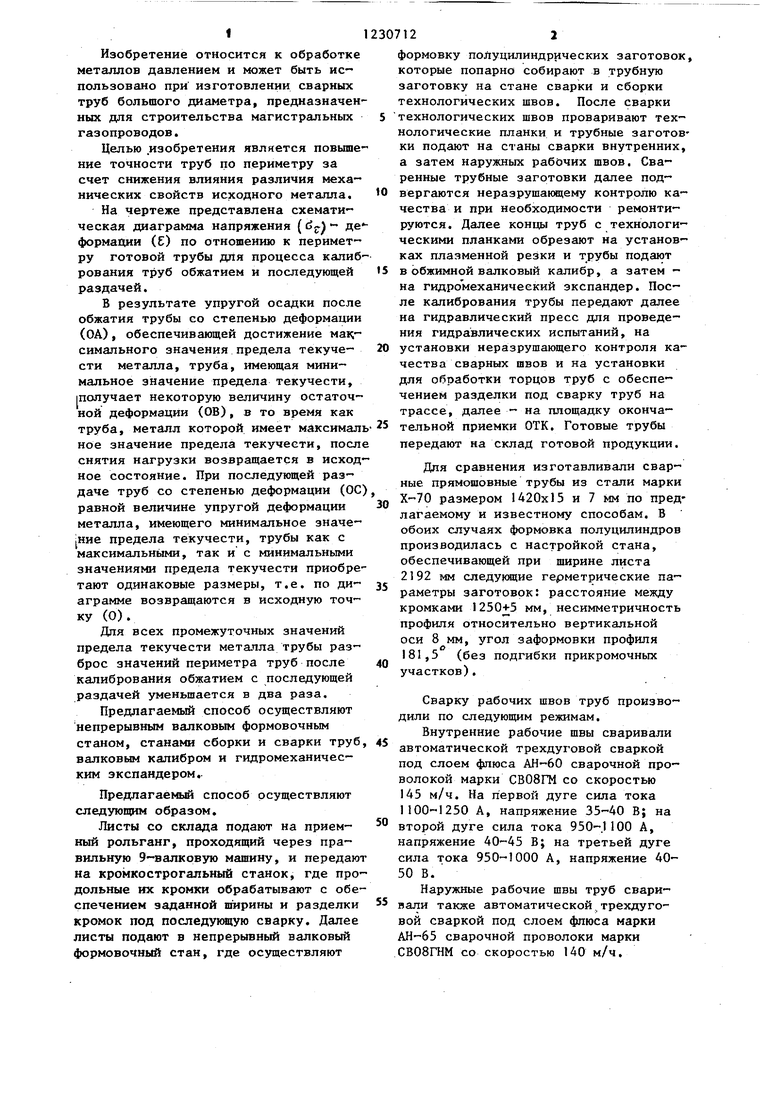

На чертеже представлена схематическая диаграмма напряжения ( й - де формации () по отношению к периметру готовой трубы для процесса калибрования труб обжатием и последующей раздачей.

В результате упругой осадки после обжатия трубы со степенью деформации (ОА), обеспечивающей достижение максимального значения предела текучести металла, труба, имеющая минимальное значение предела текучести, получает некоторую величину остаточной деформации (ОВ), в то время как труба, металл которой имеет максималь ное значение предела текучести, после снятия нагрузки возвращается в исходное состояние. При последующей раздаче труб со степенью деформации (ОС) равной величине упругой деформации металла, имеющего минимальное значе- ние предела текучести, трубы как с максимальными, так и с минимальными значениями предела текучести приобретают одинаковые размеры, т.е. по диаграмме возвращаются в исходную точку (О).

Для всех промежуточных значений предела текучести металла трубы разброс значений периметра труб после калибрования обжатием с последующей раздачей уменьшается в два раза.

Предлагаемый способ осуществляют непрерывным валковым формовочным станом, станами сборки и сварки труб, валковым калибром и гидромеханическим зкспандером.

Предлагаемый способ осуществляют следующим образом.

Листы со склада подают на приемный рольганг, проходящий через правильную 9-валковую мащину, и передают на кромкострогальный станок, где продольные их кромки обрабатывают с обеспечением заданной пгарины и разделки кромок под последующую сварку. Далее листы подают в непрерывный валковый формовочный стан, где осуществляют

307122

формовку полуцилиндрических заготовок, которые попарно собирают в трубную заготовку на стане сварки и сборки технологических швов. После сварки

5 технологических швов проваривают технологические планки и трубные заготов ки подают на станы сварки внутренних, а затем наружных рабочих щвов. Сваренные трубные заготовки далее под10 вергаются неразрушающему контролю качества и при необходимости ремонтируются. Далее концы труб с технологическими планками обрезают на установках плазменной резки и трубы подают

5 в обжимной валковый кашибр, а затем - на гидро механический зкспандер. После калибрования трубы передают далее на гидравлический пресс для проведения гидравлических испытаний, на

20 установки неразрушающего контроля качества сварных швов и на установки для обработки торцов труб с обеспечением разделки под сварку труб на трассе, далее - на площадку оконча- 25 тельной приемки ОТК. Готовые трубы передают на склад готовой продукции.

Для сравнения изготавливали сварные прямошовные трубы из стали марки ,Q Х-70 размером 1420x15 и 7 мм по предлагаемому и известному способам. В обоих случаях формовка полуцилиндров производилась с настройкой стана, обеспечивающей при ширине листа 2192 мм следукядие герметрические параметры заготовок: расстояние между кромками 1250+5 мм, несимметричность профиля относительно вертикальной оси 8 мм, угол заформовки профиля 181,5 (без подгибки прикромочных

5

0

участков).

Сварку рабочих швов труб производили по следующим режимам.

Внутренние рабочие щвы сваривали автоматической трехдуговой сваркой под слоем флюса АН-60 сварочной проволокой марки СВ08ГМ со скоростью 145 м/ч. На первой дуге сила тока 1100-1250 А, напряжение 35-40 В; на

второй дуге сила тока 950-.1100 А, напряжение 40-45 В; на третьей дуге сила тока 950-1000 А, напряжение 40- 50 В.

Наружные рабочие швы труб сваривали также автоматической.трехдуговой сваркой под слоем флюса марки АН-65 сварочной проволоки марки СВ08ГНМ со скоростью 140 м/ч.

На первой дуге сила тока 1250- 1350 А, напряжение 35-40 В; на второй дуге сила тока 1050-1150 А, напряжение 40-45 В; на третьей дуге сила тока 950-1050 А, напряжение 45- 50 В.

Калибрование при использовании известного Способа производили на гндроме аническом экспандере со степенью деформации, равной 0,6% остаточной деформации. При использовании предлагаемого способа после сварки рабочих швов труб трубы отбирали с минимальным и максимальным пределами текучести металла, равными 45 и 60 кгс/мм соответственно.

После зтого в 1валковом калибре осуществляли обжатие трубы со степенью деформации, равной 0,29% COB

ni,ax 60 кг/ММ

2,1 10

0,00285,

а затем на гидромеханическом экспандере осуществляли раздачу труб со степенью деформации, равной 0,21% г m;n 45 кг/мм Е 2,1 . 10

е

0,00215.

После калибрования трубы в обоих случаях подвергали гидравлическим

Составитель А. Небогатов

Редактор Л. Повхан Техред Л.Сердюкбва Корректор М. Самборская

2477/12

Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

12307124

испытаниям на давление 97 атм, нераз- рушающему контролю качества сварных

швов и обработке торцов труб с обеспе чением разделки кромок под сварку в условиях трассы.

Разность значений периметра труб, изготовленных известным способом (промьшленное производство труб из металла с пределом текучести в диапазоне разброса всего марочного состава стали, включающем также минимальные и максимальные значения данного показа- 1тепя 45 и 60 кг/мм), находится в пределах 6-8 мм. Разность значений периметра труб, изготовленных предлагаемым способом, находится в пределах 1-2 мм.

Таким образом, предлагаемый cnort соб по сравнению с известным обеспечивает повьш1ение точности периметра труб в 3-4 раза за счет устранения влияния различия механических свойств исходного металла на конечные значения периметра труб, что снижает трудоемкость при монтаже трубопроводов в условиях трассы и повьш1ает их эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства сварных прямошовных труб большого диаметра | 1990 |

|

SU1754260A1 |

| Способ калибровки сварных труб | 1987 |

|

SU1459752A1 |

| Способ изготовления прямошовных труб | 1984 |

|

SU1274890A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ изготовления многогранных сварных труб | 1986 |

|

SU1382527A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ РЕДУЦИРОВАННЫХ ТРУБ | 2004 |

|

RU2279939C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ сварки продольного шва труб большого диаметра | 1986 |

|

SU1428557A1 |

| Способ калибрования сварных двухшовных труб большого диаметра | 1987 |

|

SU1454537A1 |

| Шевякин Ю | |||

| Ф., Глейберг А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Производство труб | |||

| М.: Металлургия, 1968, с | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-15—Публикация

1985-01-04—Подача