Фи9.1

Нг

Изобретение относится к обработке металлов давлением, может быть и йользовано при изготовлении сварных труб большого диаметра, предназначенных для строительства магистральных трубопроводов.

Целью изобретения является повышение точности геометрических размеров по диаметру труб,

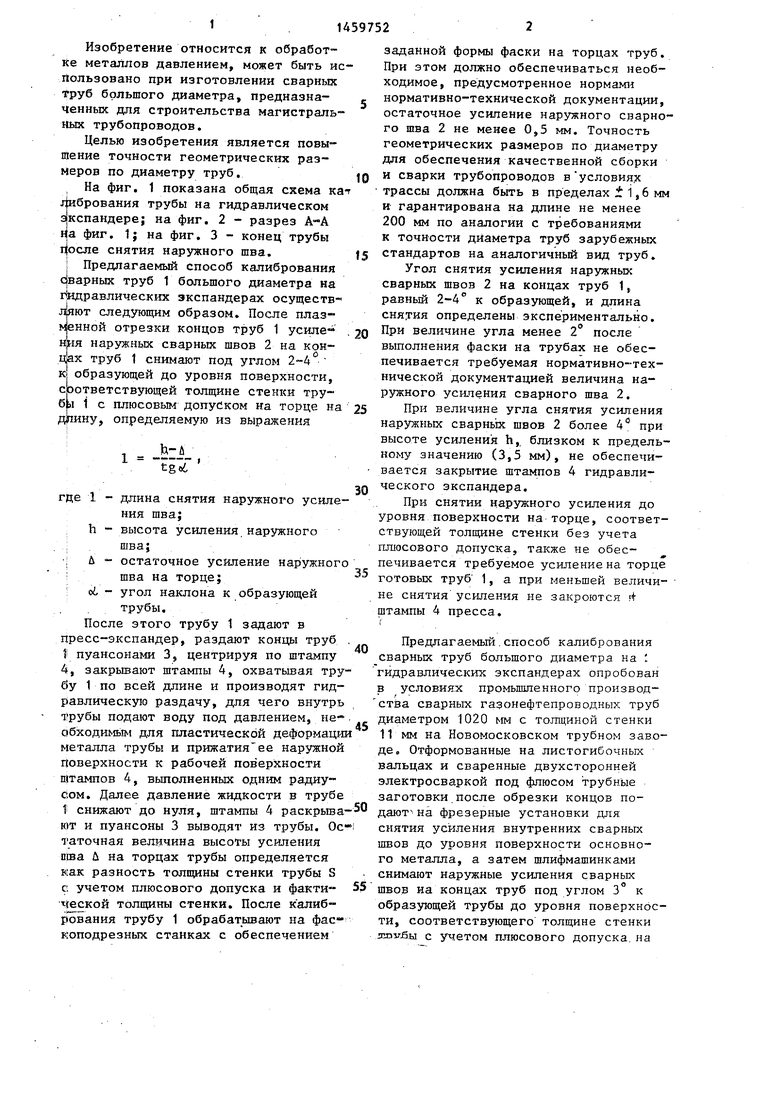

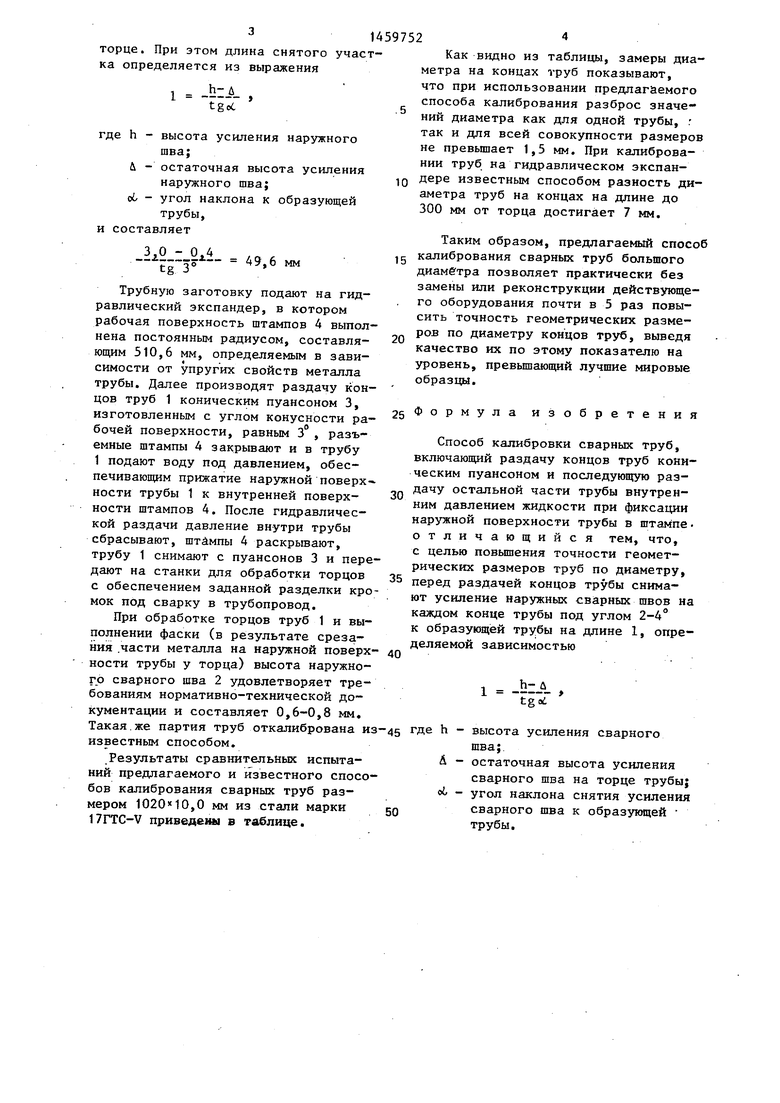

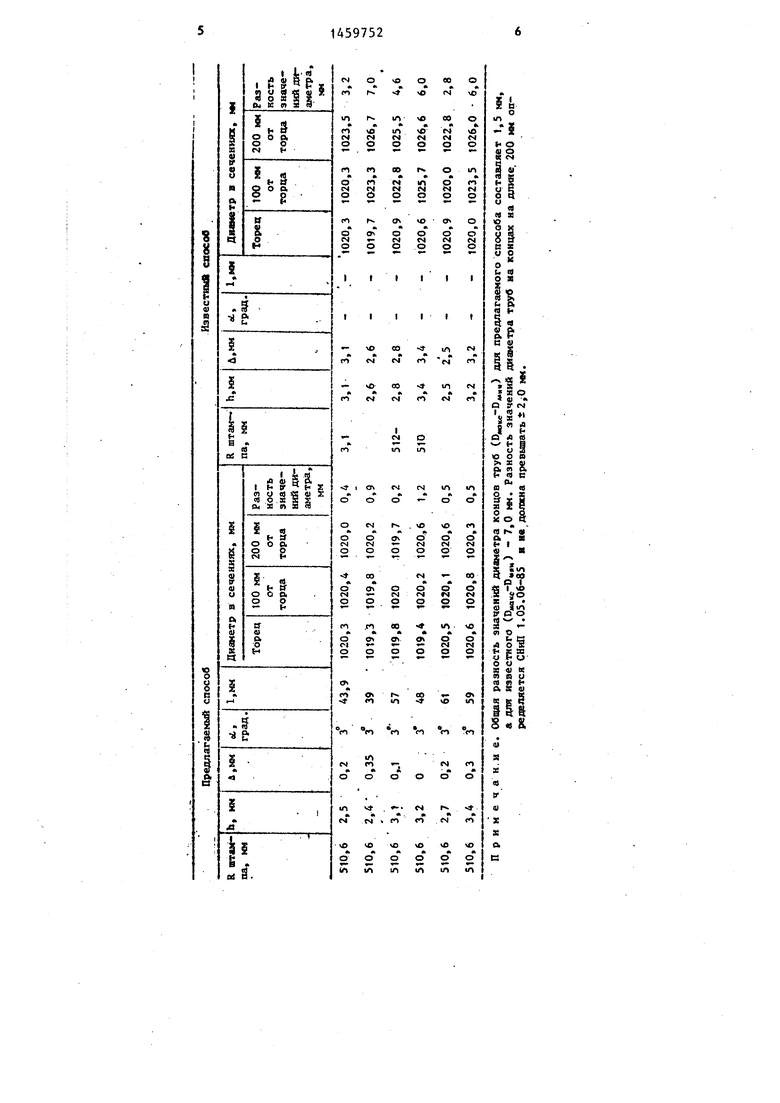

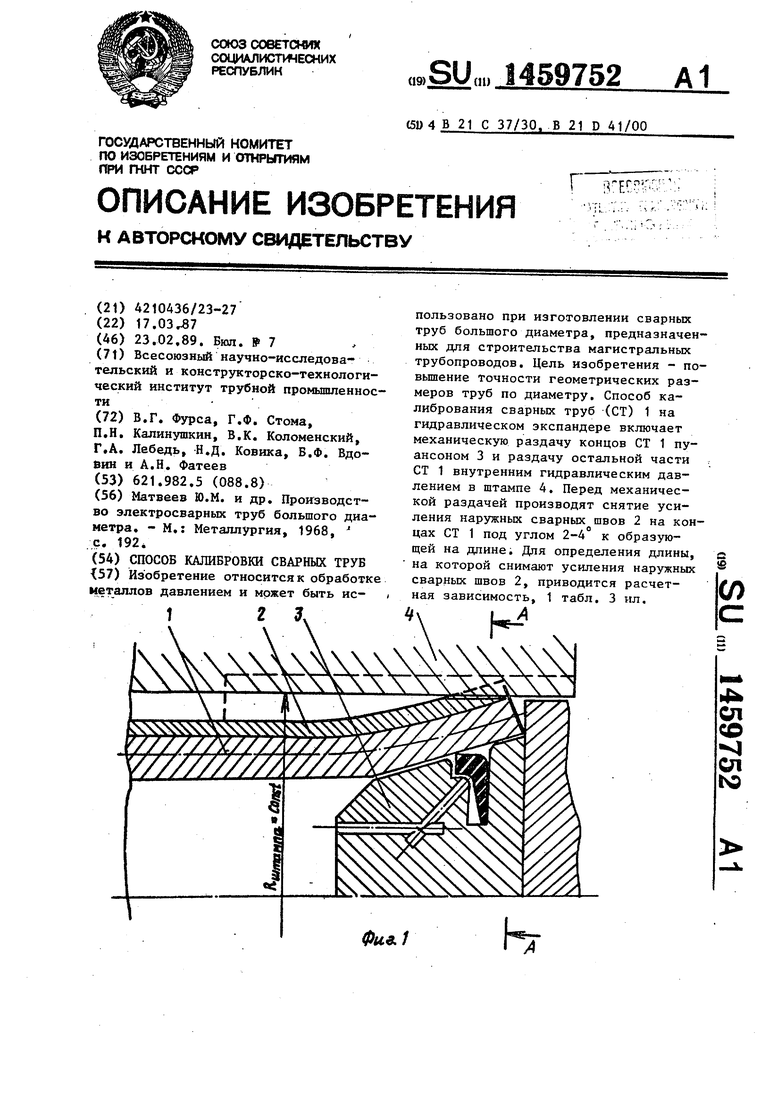

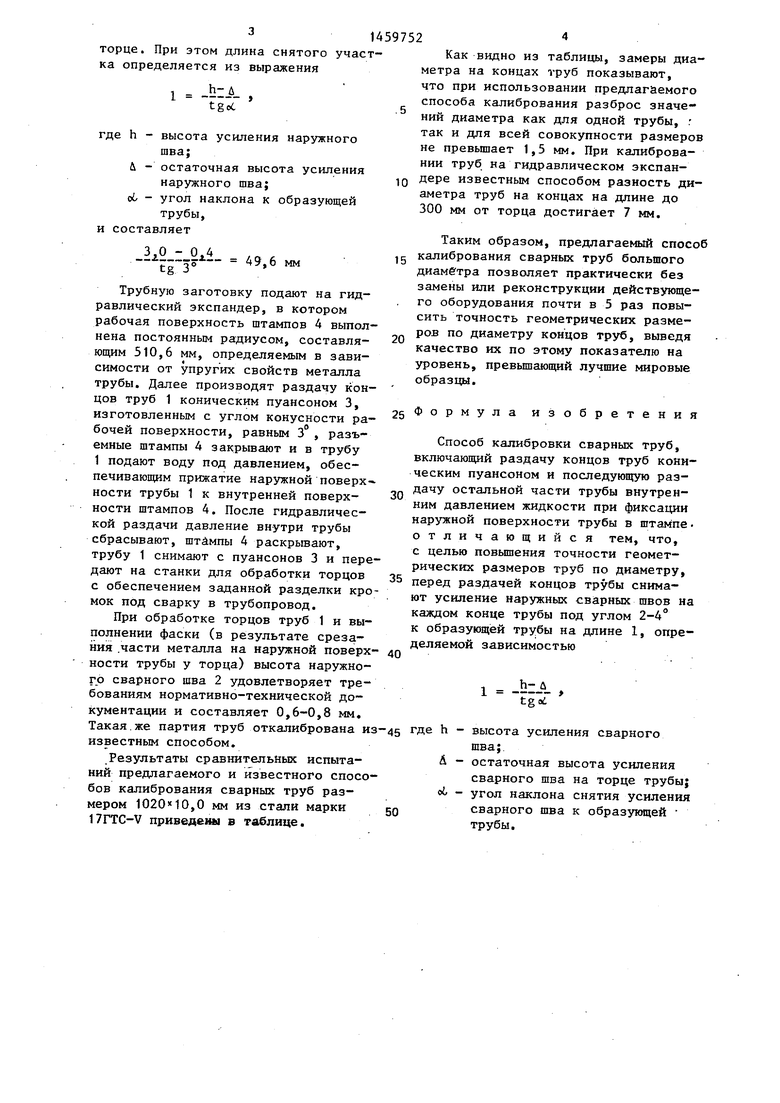

На фиг. 1 показана общая схема к ф1брования трубы на гидравлическом э|кспандере; на фиг. 2 - разрез А-А Йа фиг. 1; на фиг. 3 - конец трубы фсле снятия наружного шва. j Предлагаемый способ калибрования Цварных труб 1 большого диаметра на г|идравлических экспандерах осуществлЬют следующим образом. После плаз- Иенной отрезки концов труб 1 усиле н|ия наружных сварных швов 2 на кондак труб 1 снимают под углом 2-4° к образующей до уровня поверхности, соответствующей толщине стенки трубы 1 с плюсовым допуском на торце на д|Г1ину, определяемую из выражения

1

tiZ

30

де 1 - длина снятия наружного усиления шва;

h - высота усиления наружного ; . шва;

; Л - остаточное усиление наружного : шва на торце;

об - угол наклона к образующей трубы.

После этого трубу 1 задают в пресс-экспандер, раздают концы труб . I пуансонами 3, центрируя по штампу 4, закрывают штампы 4, охватывая трубу 1 по всей длине и производят гидравлическую раздачу, для чего внутрь трубы подают воду под давлением, не-. обходимьтм для пластической деформации металла трубы и прижатия ее наружной поверхности к рабочей поверхности штампов 4, выполненных одним радиусом. Далее давление жидкости в трубе I снижают до нуля, штампы 4 раскрьша- О ют и пуансоны 3 выводят из трубы. таточная величина высоты усиления пша U на торцах трубы определяется как разность толщины стенки трубы S с учетом плюсового допуска и факти- 55 {еской толщины стенки. После к алиб- рования трубу 1 обрабатывают на фас- коподрезных станках с обеспечением

п

5 0 5

0

О 5

заданной формы фаски на торцах труб. При этом должно обеспечиваться необходимое, предусмотренное нормами нормативно-технической документации, остаточное усиление наружного сварного шва 2 не менее 0,5 мм. Точность геометрических размеров по диаметру для обеспечения качественной сборки и сварки трубопроводов в условиях трассы должна быть в пределах i,6 мм и гарантирована на длине не менее 200 мм по аналогии с требованиями к точности диаметра труб зарубежных стандартов на аналогичный вид труб.

Угол снятия усиления наружных сварных швов 2 на концах труб 1, равный 2-4° к образующей, и длина сня.тия определены экспериментально. При величине угла менее 2° после выполнения фаски на трубах не обеспечивается требуемая нормативно-технической документацией величина наружного усиления сварного шва 2.

При величине угла снятия усш):ения наружных сварньЬс швов 2 более 4° при высоте усиления h, близком к предельному значению (3,5 мм), не обеспечивается закрытие штампов 4 гидравлического экспандера.

При снятии наружного усиления до уровня поверхности на торце, соответствующей толщине стенки без учета плюсового допуска, также не обеспечивается требуемое усиление на торце готовых труб 1, а при меньшей величине снятия yci-шения не закроются йштампы 4 пресса.

(

Предлагаемый.способ калибрования сварных труб большого диаметра на ;

гидравлических экспандерах опробован в условиях промышленного производ ства сварных газонефтепроводных труб диаметром 1020 мм с толщиной стенки 11 мм на Новомосковском трубном заводе. Отформованные на листогибочных вальцах и сваренные двухсторонней электросваркой под флюсом трубные заготовки.после обрезки концов по- дают- на фрезерные установки для снятия усиления внутренних сварных швов до уровня поверхности основного металла, а затем шлифмашинками снимают наружные усиления сварных швов на концах труб под углом 3° к образзпощей трубы до уровня поверхности, соответствующего толщине стенки даэийы с учетом плюсового допуска, на

1459752

этом длина снятого участторце. При

ка определяется из выражения

tgoC

где h И

высота усиления наружного шва; U - остаточная высота усиления

наружного шва; об - угол наклона к образующей

трубы, составляет

- 4,.е

ММ

Трубную заготовку подают на гидравлический экспандер, в котором рабочая поверхность штампов 4 выполнена постоянным радиусом, составляющим 510,6 мм, определяемым в зависимости от упруг их свойств металла трубы. Далее производят раздачу концов труб 1 коническим пуансоном 3, изготовленным с углом конусности рабочей поверхности, равным 3°, разъ- 4 закрывают и в трубу

емные штампы

1 подают воду под давлением, обеспечивающим прижатие наружной поверхности трубы 1 к внутренней поверхности штампов 4. После гидравлической раздачи давление внутри трубы сбрасывают, штАмпы 4 раскрьшают, трубу 1 снимают с пуансонов 3 и пердают на станки для обработки торцов с обеспечением заданной разделки кромок под сварку в трубопровод.

При обработке торцов труб 1 и выполнении фаски (в результате срезания .части металла на наружной поверхности трубы у торца) высота наружного сварного шва 2 удовлетворяет требованиям нормативно-технической документации и составляет 0,6-0,8 мм. Такая.же партия труб откалибрована и известным способом.

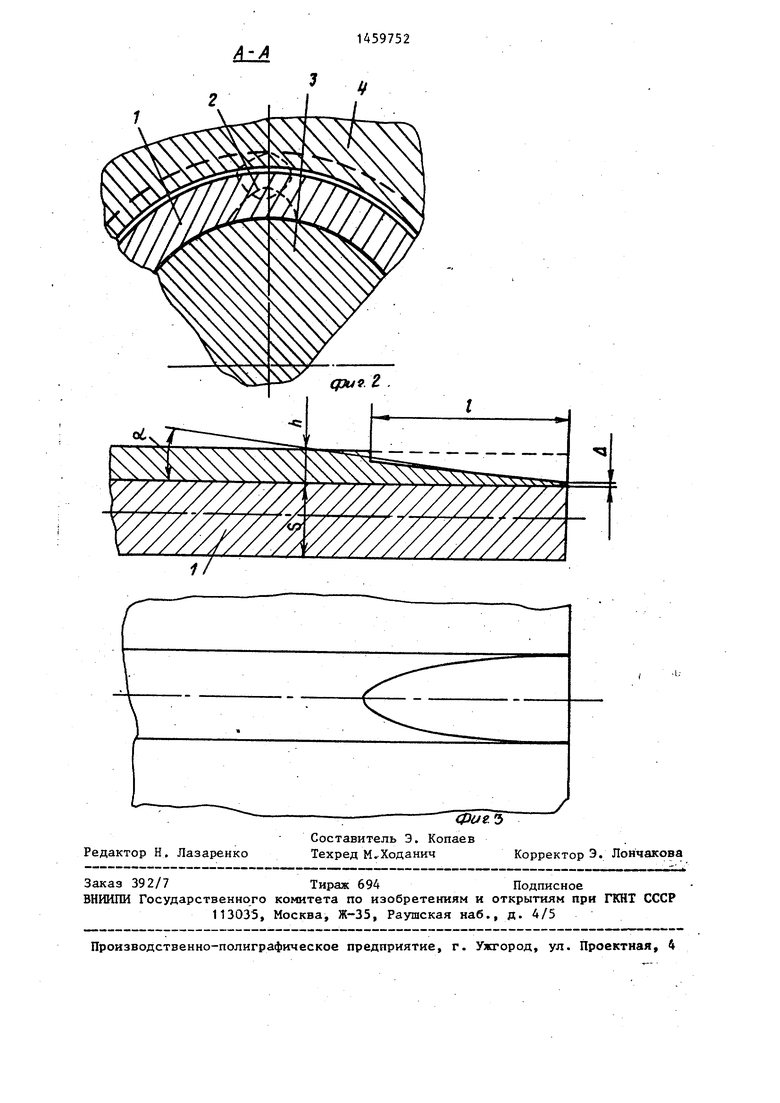

Результаты сравнительных испыта- НИИ предлагаемого и известного способов калибрования сварных труб раз- мером 102040,0 мм из стали марки 17ГТС-У приведены в таблице.

Как видно из таблицы, замеры диаметра на концах труб показывают, что при использовании предлагаемого способа калибрования разброс значений диаметра как для одной трубы, г так и для всей совокупности размеров не превьшает 1,5 мм. При калибровании труб на гидравлическом экспандере известным способом разность диаметра труб на концах на длине до 300 мм от торца достигает 7 мм.

Таким образом, предлагаемый способ калибрования сварных труб большого диаметра позволяет практически без замены или реконструкции действующего оборудования почти в 5 раз повысить точность геометрических разме- Ро по диаметру концов труб, выведя качество их по этому показателю на уровень, превышающий лучшие мировые образцы.

Формула изобретения

Способ калибровки сварных труб, включающий раздачу концов труб коническим пуансоном и последующую раздачу остальной части трубы внутренним давлением жидкости при фиксации наружной поверхности трубы в штампе. отличающийся тем, что, с целью повышения точности геометрических размеров труб по диаметру, перед раздачей концов трубы снимают усиление наружных сварных швов на каждом конце трубы под углом 2-4° к образующей трубы на длине 1, определяемой зависимостью

1

h-u tg i

высота усиления сварного шва;.

остаточная высота усиления сварного шва на торце трубы; угол наклона снятия усиления сварного шва к образующей трубы.

Фае.Ъ

Составитель Э. Копаев

Техред М.ХоданичКорректор Э. Лончакова

Редактор Н. Лазаренко

Заказ 392/7Тираж 694Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки сварных труб | 1979 |

|

SU820965A1 |

| Способ калибрования сварных двухшовных труб на гидромеханических экспандерах | 1989 |

|

SU1731369A1 |

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИЛЕК | 2003 |

|

RU2251465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2456108C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| Матвеев Ю.М | |||

| и др | |||

| Производство электросварных труб большого диаметра | |||

| - М.: Металлургия, 1968 | |||

| с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1989-02-23—Публикация

1987-03-17—Подача