Изобретение относится к трубному производству и предназначено для изготовления сварных труб большого диаметра, используемых для строительства магистральных трубопроводов

Известна линия для производства сварных труб большого диаметра, содержащая формовочный стан, сборочное устройство, стан для сварки технологических швов, станы внутренней сварки рабочих швов установленные параллельно им станы наружной сварки рабочих швов экспандер и транспортные устройства

Недостатком известной конструкции линии является то что она не обеспечивает стабильные геометрические параметры по периметру готовых труб

Из известных линий для производства сварных прямошовных труб большого диаметра наиболее близкой по технической сущности является линия для производства труб большого диаметра содержащая формовочный стан, стан сборки и сварки технологических швов станы внутренней сварки рабочих швов, установленные параллельно

им станы наружной сварки рабочих швов, обжимной валковый закрытый Калибр, гидромеханический экспандер и транспортные средства для передачи труб, выполненные в виде траковой цепи.

Недостаток известной конструкции линии для производства труб большого диаметра заключается в том, что готовая труба не имеет стабильные геометрические параметры по периметру так как валки клетей деформируют трубную заготовку, а гидромеханическое экспандирование не обеспечивает их исправление При этом использование трэковой цепи приводит к тому, что при обжатии металл затекает в зазоры между валками, необходимыми для его перемещения, что вызывает образование на поверхности заготовки вмятин, наплывов и других дефектов. Кроме того, исключается возможность правки продольной кривизны трубных заготовок, так как обжимные калибры невозможно установить с взаимным смещением относительно продольной оси стана

(Л

о

Целью изобретения является повышение точности геометрических параметров труб по периметру. Поставленная цель достигается тем, что в линии для производства сварных труб большого диаметра, содержа- щей формовочный стан, стан для сборки и сварки технологических швов, станы внутренней сварки рабочих швов, установленные параллельно им станы наружной сварки рабочих швов, обжимной валковый закрытый калибр, гидромеханический экспандер и транспортные средства для передачи труб, выполненные в виде траковой цепи, согласно изобретению, транспортное средство для перемещения трубе в обжим- ной валковый калибр оснащено профилированными насадками, смонтированными на траках цепи с возможностью регулируемого перемещения перпендикулярно перемещению траковой цепи,

Такое конструктивное выполнение линии для производства сварных прямошов- ных труб большого диаметра позволяет повысить точность геометрических параметров труб по периметру благодаря ис- ключению зазоров между соседними элементами в обжимном валковом закрытом калибре, в результате чегох в процессе деформации металл не затекает в них,

Кроме того, возможность регулирова- ния положения насадок перпендикулярно перемещению траковой цепи позволяет осуществить правку продольной кривизны труб за счет установки обжимных калибров со взаимным смещением относительно про- дольной оси (оси задачи), причем ось перемещения транспортного средства остается прямолинейной, т, е. на перемещение транспортного средства смещение калибров влияние не оказывает,

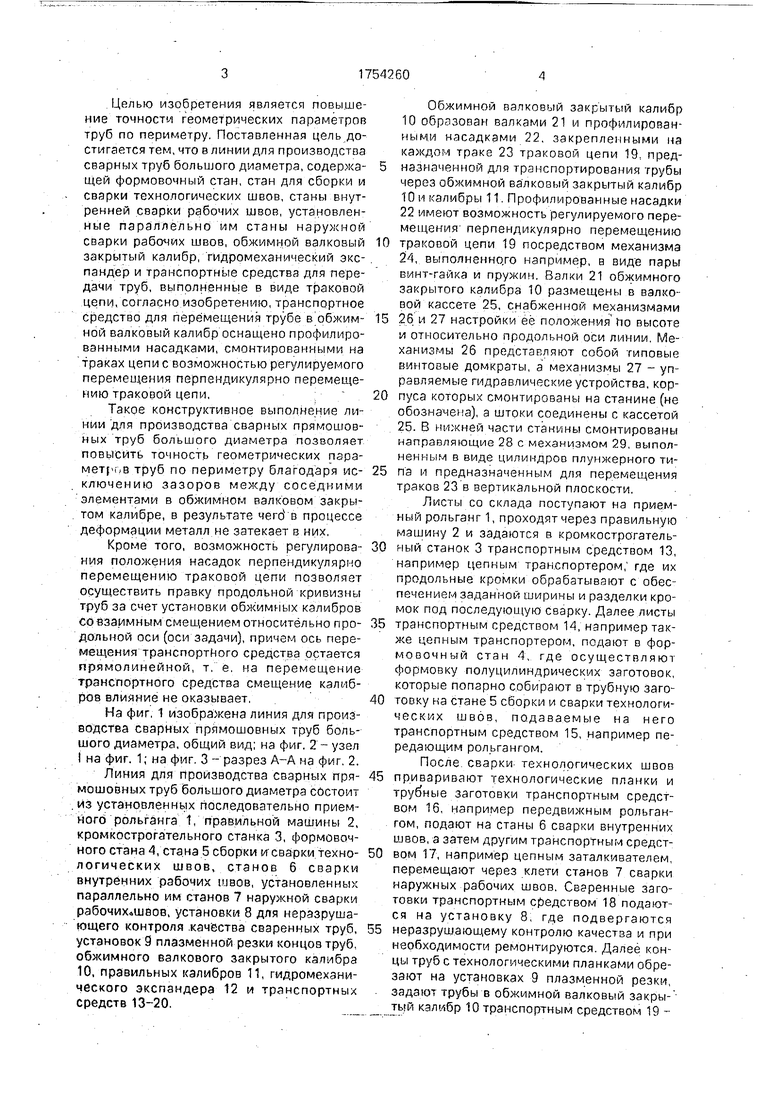

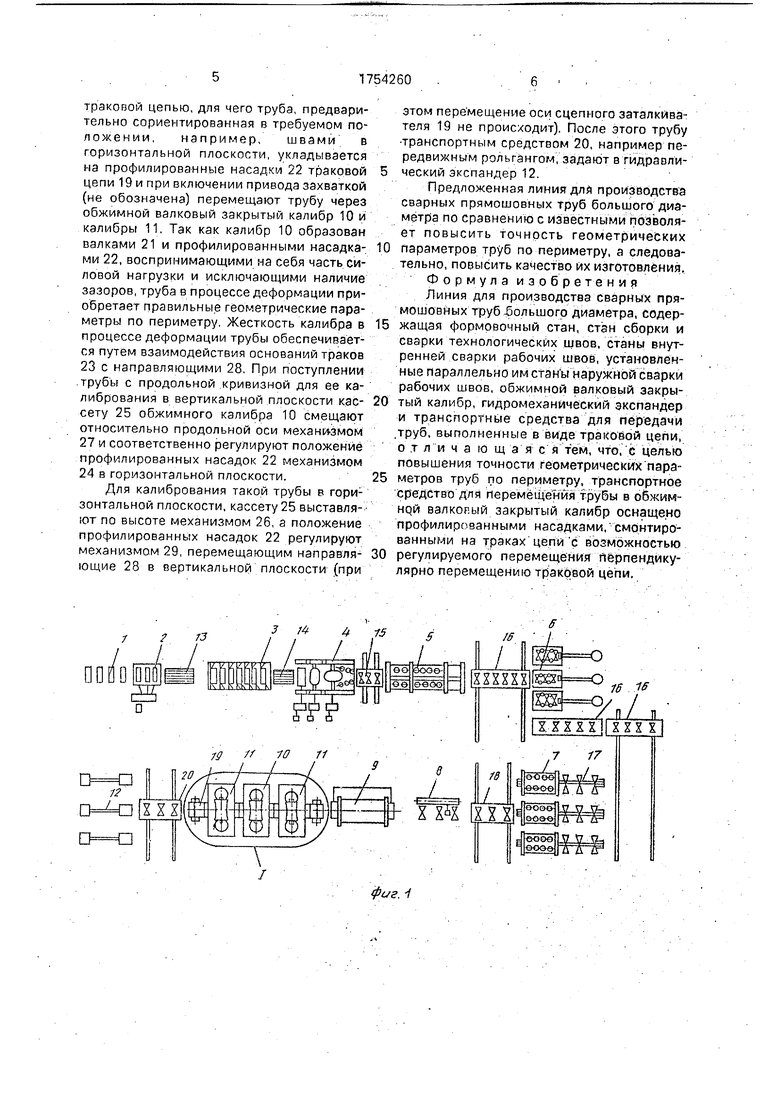

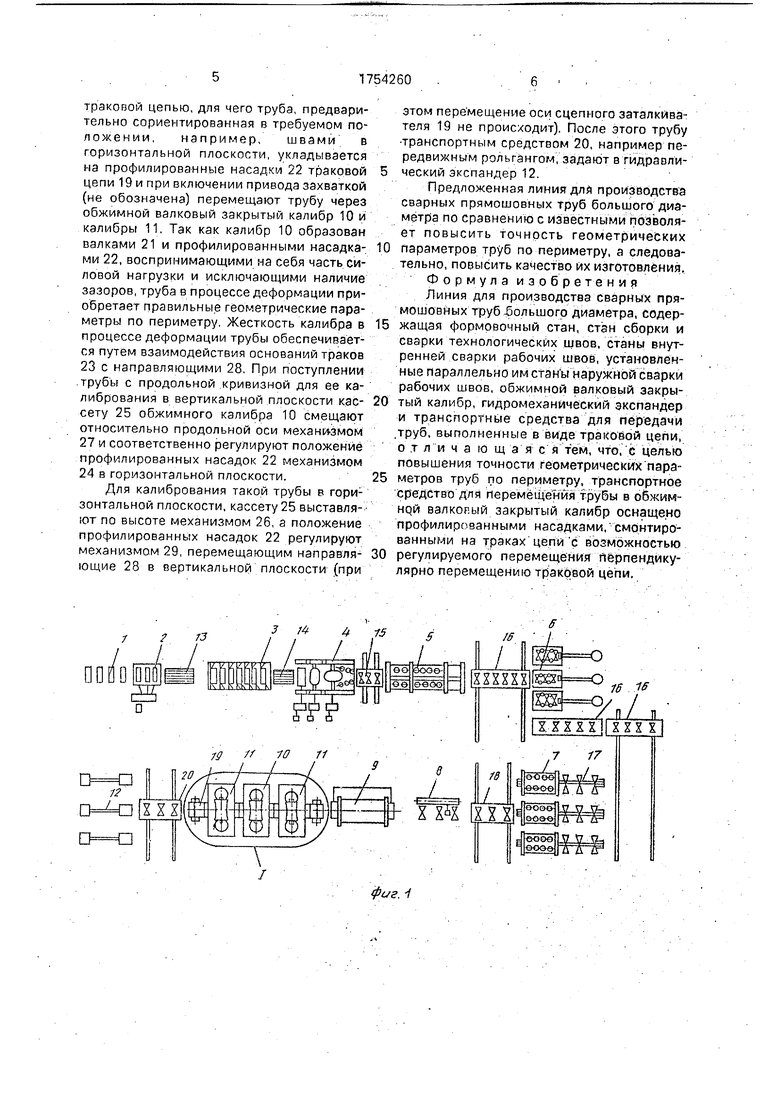

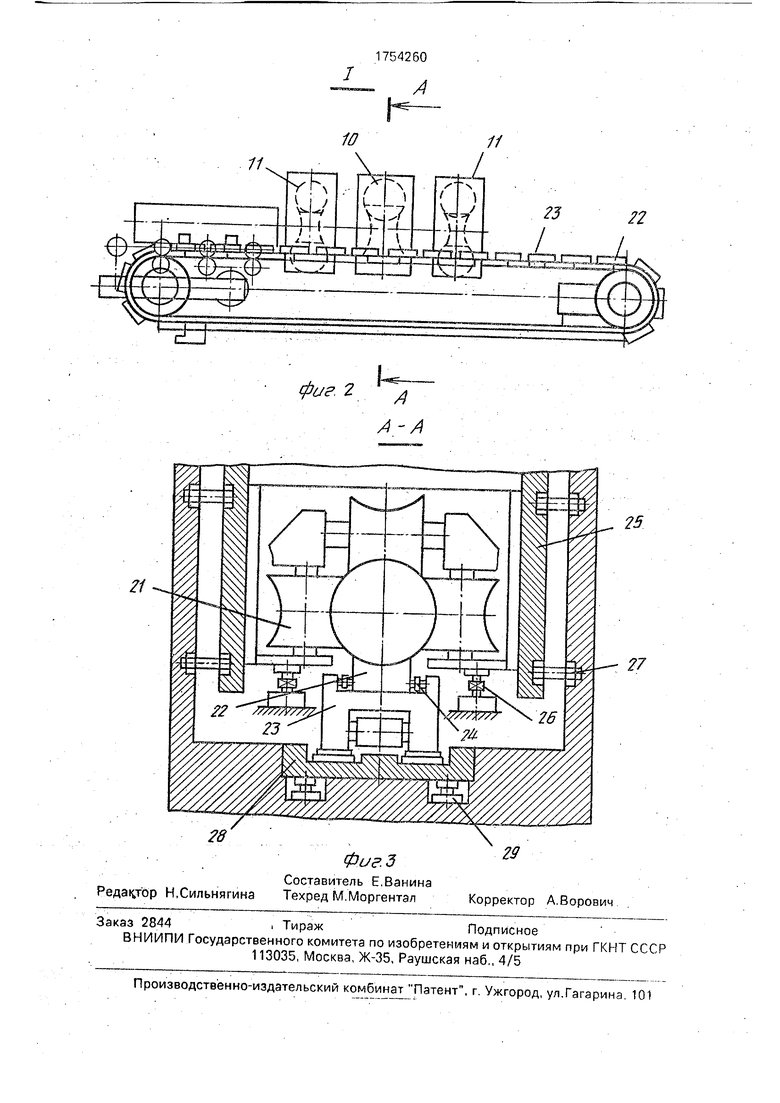

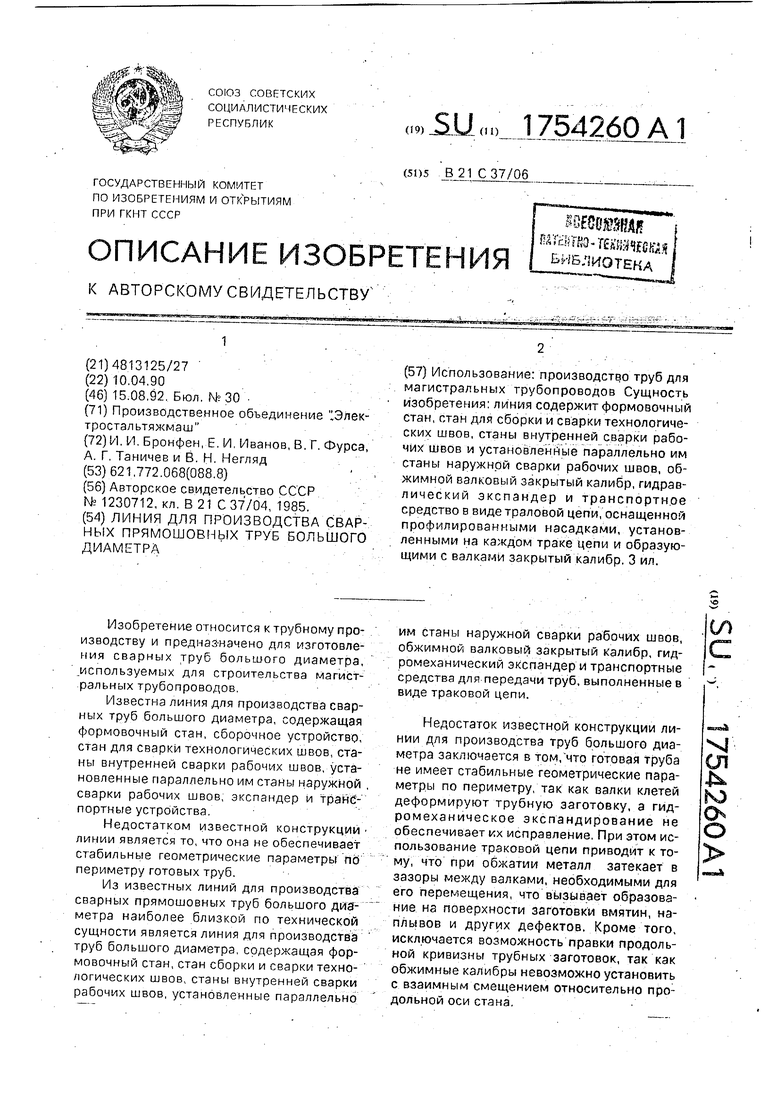

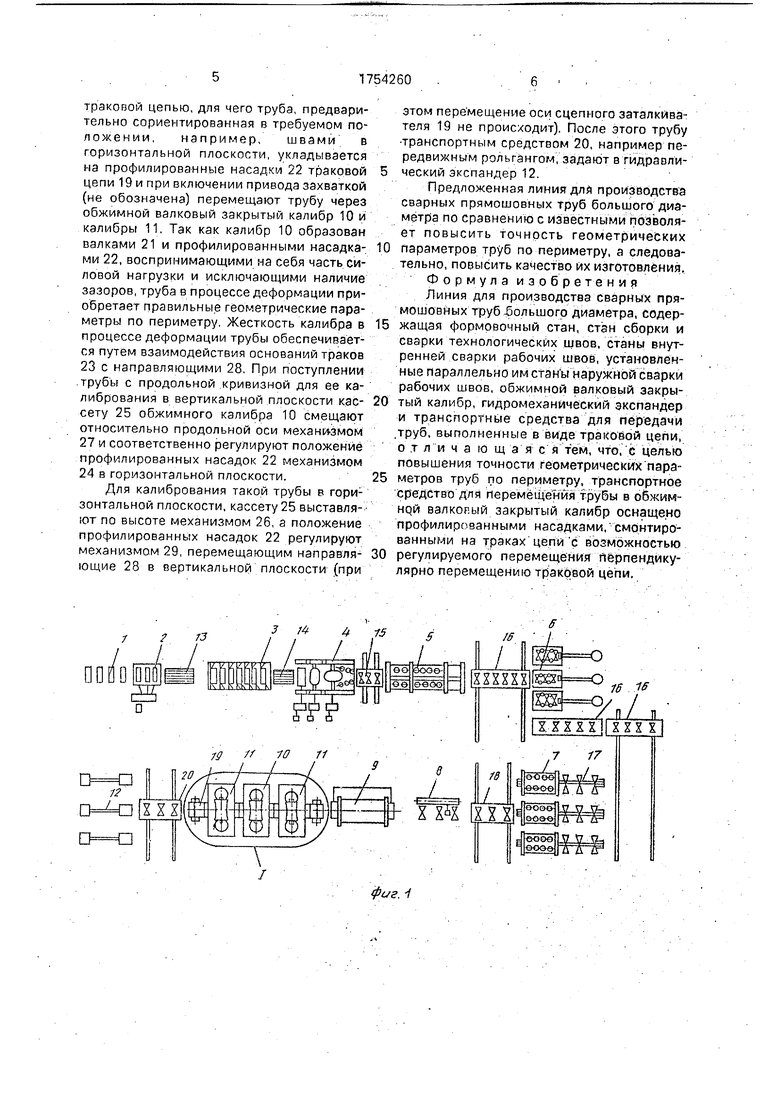

На фиг, 1 изображена линия для производства сварных прямошовных труб большого диаметра, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2.

Линия для производства сварных пря- мошовных труб большого диаметра состоит из установленных последовательно приемного рольганга 1, правильной машины 2, кромкострогательного станка 3, формовочного стана 4, стана 5 сборки стсварки техно- логических UJBOBV станов б сварки внутренних рабочих ишов, установленных параллельно им станов 7 наружной сварки рабочихаивов, установки 8 для неразрушающего контроля качества спаренных труб, установок 9 плазменной резки концов труб обжимного валкового закрытого капибра 10, правильных калибров 11, гидромеханического экспандера 12 и транспортных средств 13-20.

Обжимной вапковый закрытый калибр 10 образован валками 21 и профилированными насадками 22, закрепленными на каждом траке 23 траковой цепи 19 предназначенной для транспортирования грубы через обжимной валковый закрытый калибр 10 и калибры 11 Профилированные насадки 22 имеют возможность регулируемого перемещения перпендикулярно перемещению траковой цепи 19 посредством механизма

24,выполненно.го например, в виде пары винт-гайка и пружин. Валки 21 обжимного закрытого калибра 10 размещены в валковой кассете 25, снабженной механизмами 26 и 27 настройки ее положения по высоте и относительно продольной оси линии Механизмы 26 представляют собой типовые винтовые домкраты, а механизмы 27 - управляемые гидравлические устройства, корпуса которых смонтированы на станине (не обозначена), а штоки соединены с кассетой

25.В нижней части станины смонтированы направляющие 28 с механизмом 29, выполненным в виде цилиндров плунжерного типа и предназначенным для перемещения траков 23 в вертикальной плоскости.

Листы со склада поступают на приемный рольганг 1, проходят через правильную машину 2 и задаются в кромкострогэтель- ный станок 3 транспортным средством 13, например цепным транспортером, где их продольные кромки обрабатывают с обеспечением заданной ширины и разделки кромок под последующую сварку. Далее листы транспортным средством 14, например также цепным транспортером, подают в формовочный стан 4, где осуществляют формовку полуцилиндрических заготовок, которые попарно собирают в трубную заготовку на стане 5 сборки и сварки технологических швов, подаваемые на него транспортным средством 15, например передающим рольгангом.

После сварки технологических швов приваривают технологические планки и трубные заготовки транспортным средством 16, например передвижным рольгангом, подают на станы 6 сварки внутренних швов, а затем другим транспортным средством 17, например цепным заталкивателем, перемещают через клети станов 7 сварки наружных рабочих швов. Сваренные заготовки транспортным средством 18 подаются на установку 8, где подвергаются неразрушающему контролю качества и при необходимости ремонтируются. Далее концы труб с технологическими планками обрезают на установках 9 плазменной резки, задают трубы в обжимной валковый закрытый калибр 10 транспортным средством 19 траковой цепью, для чего труба, предварительно сориентированная в требуемом положении, например, швами в горизонтальной плоскости, укладывается на профилированные насадки 22 траковой цепи 19 и при включении привода захваткой (не обозначена) перемещают трубу через обжимной валковый закрытый калибр 10 и калибры 11. Так как калибр 10 образован валками 21 и профилированными насадками 22, воспринимающими на себя часть силовой нагрузки и исключающими наличие зазоров, труба в процессе деформации приобретает правильные геометрические параметры по периметру. Жесткость калибра в процессе деформации трубы обеспечивается путем взаимодействия оснований траков

23с направляющими 28. При поступлении трубы с продольной кривизной для ее калибрования в вертикальной плоскости кассету 25 обжимного калибра 10 смещают относительно продольной оси механи-змом 27 и соответственно регулируют положение профилированных насадок 22 механизмом

24в горизонтальной плоскости.

Для калибрования такой трубы в горизонтальной плоскости, кассету 25 выставляют по высоте механизмом 26, а положение профилированных насадок 22 регулируют механизмом 29, перемещающим направляющие 28 в вертикальной плоскости (при

этом перемещение оси сцепного заталкива- теля 19 не происходит). После этого трубу транспортным средством 20, например передвижным рольгангом, задают в гидравлический экспандер 12.

Предложенная линия дли производства сварных прямошовных труб большого диаметра по сравнению с известными позволяет повысить точность геометрических

параметров труб по периметру, а следовательно, повысить качество их изготовления. Формула изобретения Линия для производства сварных прямошовных труб-большого диаметра, содержащая формовочный стан, стан сборки и сварки технологических швов, станы внутренней сварки рабочих швов, установленные параллельно им стан ы наружной сварки рабочих швов, обжимной валковый закрытый калибр, гидромеханический экспандер

и транспортные средства для передачи

.труб, выполненные в виде траковой цепи,

отличающаяся тем, что, с целью

повышения точности геометрических параметров труб по периметру, транспортное средство для перемещения трубы в обжим- нрй ВЭЛКОРЫЙ закрытый калибр оснащено профилированными насадками, смонтированными на траках цепи с возможностью

регулируемого перемещения перпендикулярно перемещению траковой цепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Устройство для сварки прямошовных труб | 1976 |

|

SU764765A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Способ производства сварных прямо-шОВНыХ ТРуб | 1979 |

|

SU829246A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

Использование производство труб для магистральных трубопроводов Сущность изобретения линия содержит формовочный стан, стан для сборки и сварки технологических швов, станы внутренней сварки рабочих швов и установленные параллельно им станы наружной сварки рабочих швов, обжимной валковый закрытый калибр, гидрав- лический экспандер и транспортное средство в виде траловой цепи, оснащенной профилированными насадками, установленными на каждом траке цепи и образующими с валками закрытый калибр. 3 ил.

/2 73

х х х п™а

16 1f

фиг 1

/

«asфаг 2 д

21

фиг.З

Составитель Е.Ванина Редактор Н.Сильнягина Техред М.МоргенталКорректор А.Ворович

Заказ 2844. ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, 4/5

1754260

- А

«as д

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

Авторы

Даты

1992-08-15—Публикация

1990-04-10—Подача