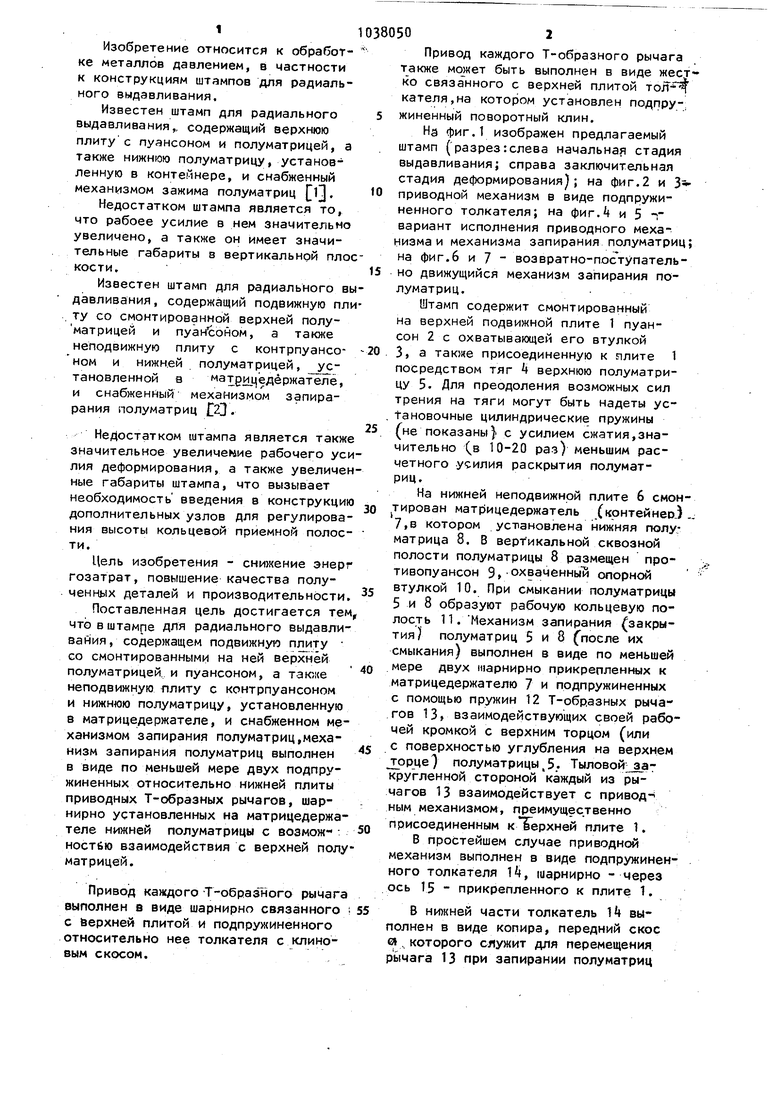

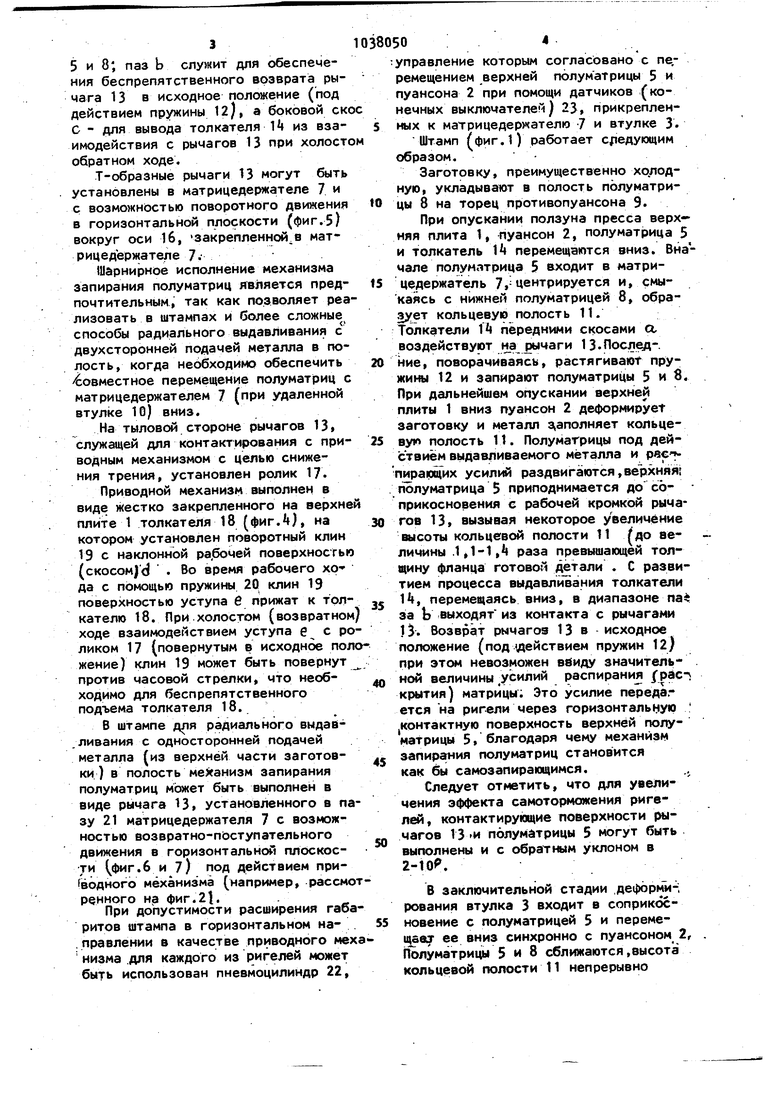

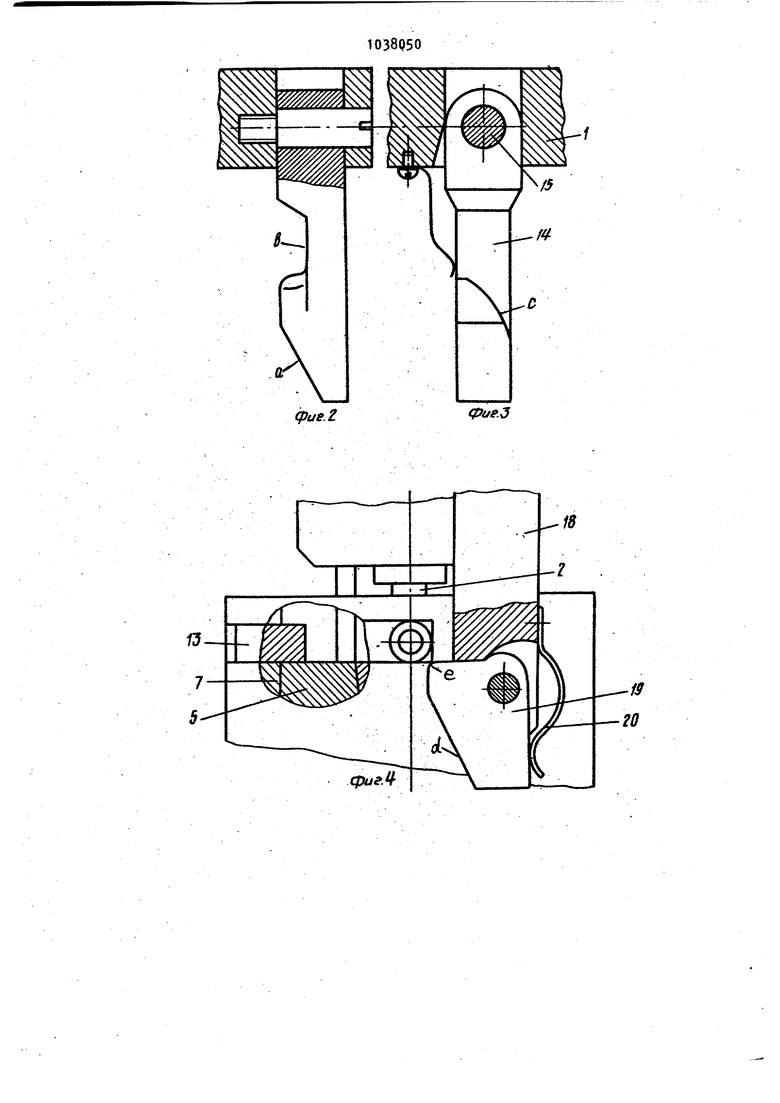

1 Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для радиального выдавливания. Известен штамп для радиального выдавливания,, содержащий верхнюю плитус пуансоном и полуматрицей, а также нижнюю пояуматрицу, установленную в контейнере, и снабженный механизмом зажима полуматриц (П. Недостатком штампа является то, что рабоее усилие в нем значительно увеличено, а также он имеет значительные габариты в вертикальной плос кости. Известен штамп для радиального вы давливания, содержащий подвижную пли ту со смонтированной верхней полуматрицей и пуансоном, а также неподвижную плиту с контрпуансоном и нижней полуматрицей, установленной в мат ри цедёржателе, и снабженный механизмом запирарания полуматриц 2 .Недостатком штампа является также значительное увеличение рабочего уси лия деформирования, а также увеличен ные габариты штампа, что вызывает необходимость введения в конструкцию дополнительных узлов для регулирования высоты кольцевой приемной полости. Цель изобретения - снижение энерг гозатрат, повышение качества полученнь1Х деталей и производительности Поставленная цель достигается тем что в штампе для радиального выдавливайия, содержащем подвижную плиту со смонтированными на ней верхней полуматрицей, и пуансоном, а также неподвижную плиту с контрпуансоном и нижнюю полуматрицу, установленную в матрицедержателе, и снабженном механизмом запирания полуматриц,механизм запирания полуматриц выполнен в виде по меньшей мере двух подпружиненных относительно нижней плиты приводных Т-образных рычагов, шарнирно установленных на матрицедержателе нижней полуматрицы с возмож- : НОСТ6Ю взаимодействия с верхней полу матрицей. Привод каждого Т-образного рычага выполнен в виде шарнирно связанного с йерхней плитой и подпружиненного относительно нее толкателя с клиновым скосом. 0 Привод каждого Т-образного рычага также быть выполнен в виде жестко связанного с верхней плитой тоЯ кателя.на котором установлен подпру-, жиненный поворотный клин. На фиг,1 изображен предлагаемый штамп (разрез:слева начальная стадия выдавливания; справа заключительная стадия деформирования ; на фиг.2 и 3 приводной механизм в виде подпружиненного толкателя; на фиг. и 5 -i вариант исполнения приводного мехаизма и механизма запирания полуматриц; на фиг,6 и 7 - возвратно-поступательно движущийся механизм запирания полуматриц, Штамп содержит смонтированный на верхней подвижной плите 1 пуансон 2 с охватывающей его втулкой 3, а также присоединенную к 51лите 1 посредством тяг верхнюю полуматриЦУ 5, Для преодоления возможных сил трения на тяги могут быть надеты установочные цилиндрические пружины (не показаны} с усилием сжатия,значительно (в 10-20 раз) меньшим расчетного усилия раскрытия полуматриц. На нижней неподвижной плите 6 смонтирован матрицедержатель (крнтейнеоЗ .. 7,в котором установлена нижняя полуматрица 8, В вepfикaльнoй сквозной полости полуматрицы 8 размещен противопуансон 9, о аченныи опорной втулкой 10. При смыкании полуматрицы 5 и 8 образуют рабочую кольцевую полость 11. Механизм запирания (закрытия полуматриц 5 и 8 (после их смыкания) выполнен в виде по меньшей мере двух жарнирно прикрепленных к матрицедержателю 7 и подпружиненных с помощью пружин 12 Т-образных рычагов 13, взаимодействующих своей рабочей кромкой с верхним торцом (или с поверхностью углубления на верхнем гppцe} полуматрицы,5. Тыловой; 1акругленной стороной каждый из рычагов 13 взаимодействует с приводным механизмом, преимущественно присоединенным к верхней плите 1. В простейшем случае приводной механизм выполнен в виде подпружинен- . ного толкателя 14, шарнирно - через ось 15 - прикрепленного к плите 1. В нижней части толкатель 1 выполнен в виде копира, передний скос я которого служит для перемещения рь1чага 13 при запирании полуматриц

5 и 8; паз Ь служит для обеспечения беспрепятственного возврата рычага 13 в исходное положение (под действием пружины 12), а боковой ско С - для вывода толкателя 1 из взаимодействия с рычагов 13 при холосто обратном ходе.

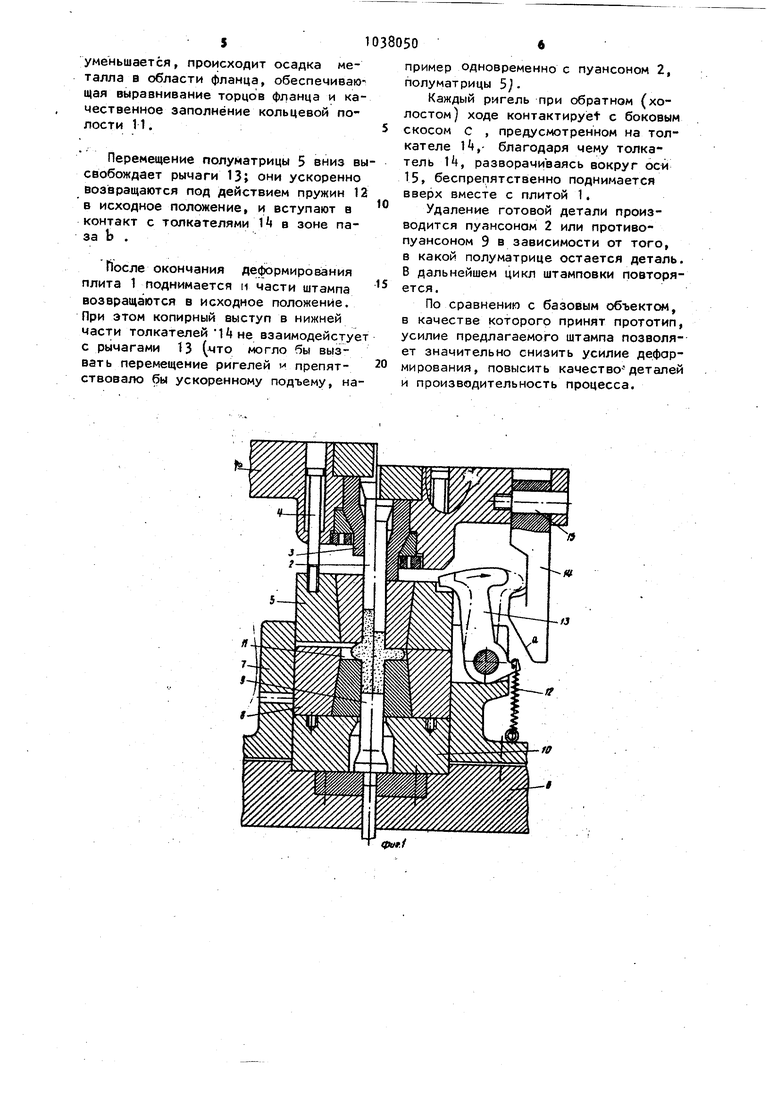

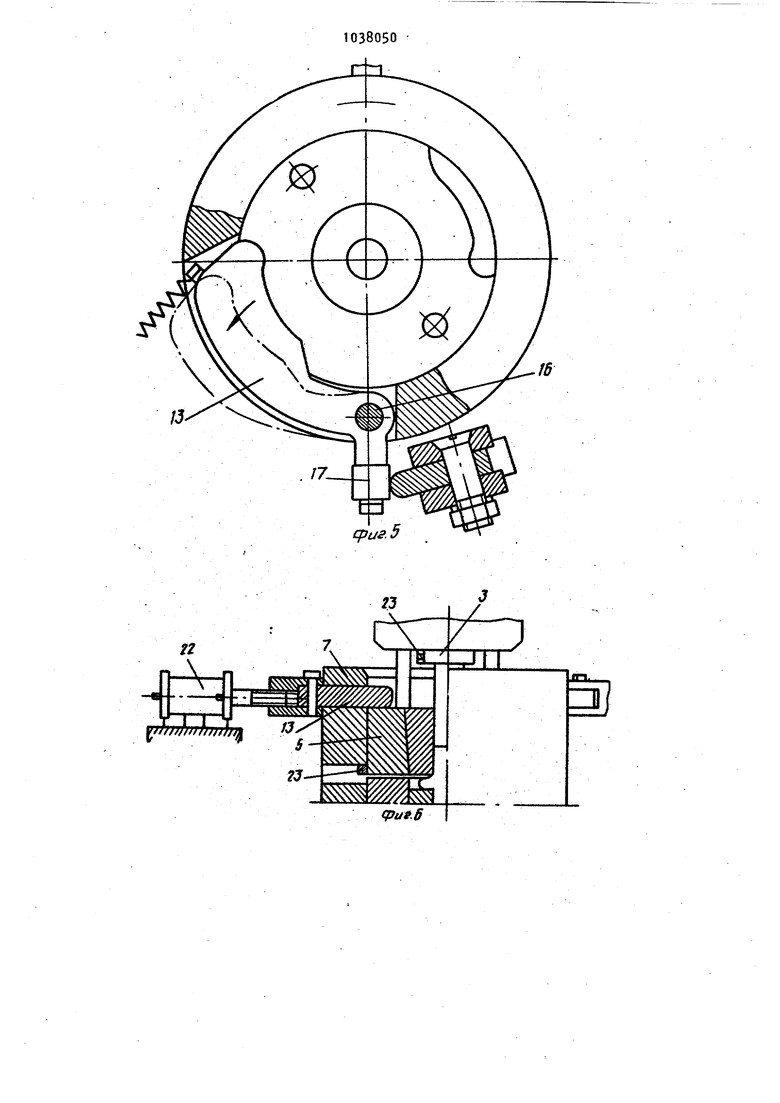

Т-образные рычаги 13 могут быть установлены в матрицедержателе 7 и с возможностью поворотного движения в горизонтальной плоскости (фиг.5) вокруг оси 16, закреп ленной в матрицедержателе 7.

Шарнирное исполнение механизма запирания полуматриц является предпочтительным, так как позволяет реализовать в штампах и более сложные способы радиального выдавливания с двухсторонней подачей металла в полость, когда неббходимо обеспечить Совместное перемещение полуматриц с матрицедержателем 7 (при удаленной втулке 10) вниз.

На тыловой стороне рычагов 13, служащей для контактирования с приводным механизмом с целью снижения трения, установлен ролик 17.

Приводной механизм выполнен в виде жестко закрепленного на верхней плите 1 толкателя 18 (фиг., на котором установлен поворотный клин 19 с наклонной ра.бочей поверхностью (cKocoMjd . Во время рабочего хр да с помощью пружины 20 клин 19 поверхностью уступа б прижат к толкателю 18. При.холостом (возвратном) ходе взаимодействием уступа е с роликом 17 (повернутым в исходное положение) клин 19 может быть повернут против часовой стрелки, что необходимо для беспрепятственного подъема толкателя 18.

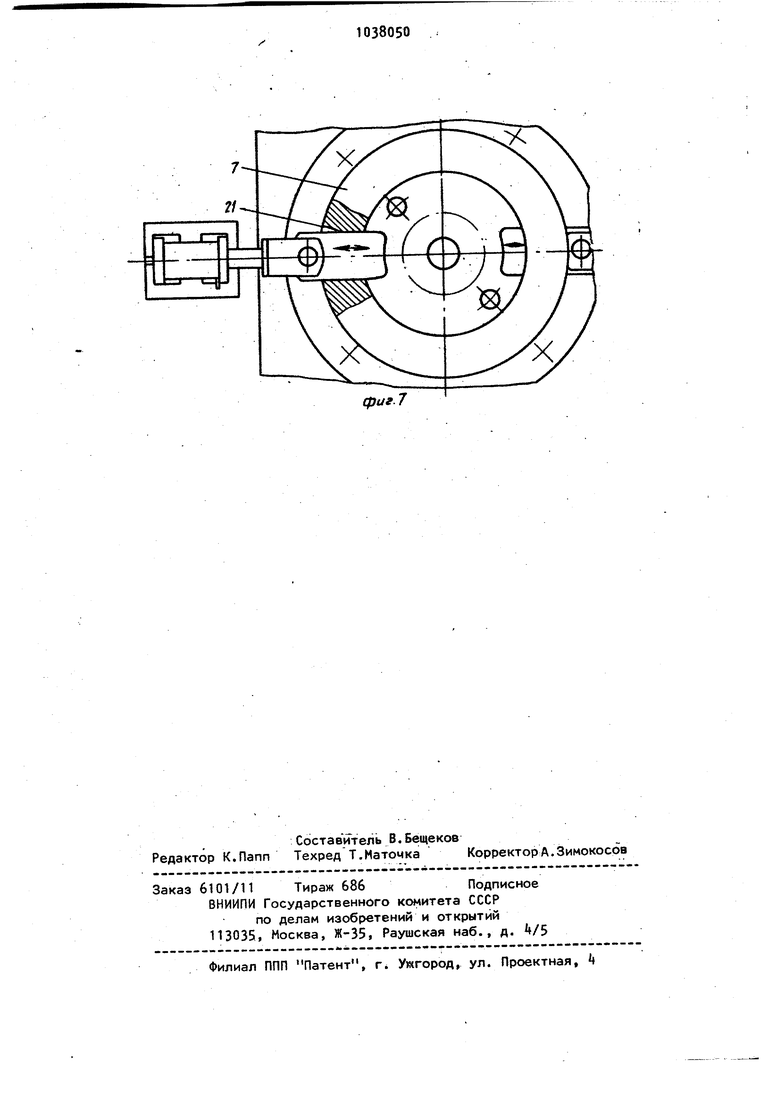

В штампе для радиального выдав.ливания с односторонней подачей металла (из верхней части заготовки ) в полость механизм запирания полуматриц может быть выполнен в виде рычага 13, установленного в пазу 21 матрицедержателя 7 с возможностью возвратно-поступательного движения в горизонтальной плоскоети (фиг.6 и 7) под действием при водного механизма (например, рассмотренного на фиг.21.

При допустимости расширения габаритов штампа в горизонтальном на- . .правлении в качестве приводного механизма .для каждого из ригелей может быть использован пневмоцилиндр 22,

управление которым согласовано с перемещением верхней полуматрицы 5 и пуансона 2 при помощи датчиков (конечных выключателем) 23, прикрепленных к матрицедер«ателю -7 и втулке 3. Штамп фиг.1) работает следующим образом.

Заготовку, преимущественно холодную, укладывают в полость полуматрицы 8 на торец противопуансона 9.

При опускании ползуна пресса верхняя плита 1, пуансон 2, полуматрица 5 и толкатель k перемещаются вниз. Внчале полунлтрица 5 входит в матрицедержатель 7,центрируется и, смыкаясь с нижней полуматрицей 8, образует кольцевую полость 11. Толкатели 1А передними скосами а воздействуют « рычаги 13.Послед-, ние, поворачиваясь, растягивают пружины 12 и запирают полуматриЦы 5 и 8 При дальнейшем опускании верхней плиты 1 вниз пуансон 2 деформирует заготовку и металл з аполняет кольцевук полость 11. Полумагрицы под действием выдавливаемого металла и рвстпирающих усилий раздвигаются,верхняя; полуматрица 5 приподнимается до Ьоприкосновейия с рабочей кромкой рычагов 13, вызывая некоторое увеличение высоты кольцевой полости 11 /до величины .1,1-1,t раза превышающей толщину фланца готовой д етали . С развитием процесса выдавливания толкатели k, перемещаясь вниз, в диапазоне па за Ь выходят из контакта с рычагами 13. Возврат рычаг03 13 в исходное похюжение (под «действием пружин 12) при этом невозможен вбиду значитель ной величины .усилий распирания fpacкрытия) матрицы; Это усилие переда.ется на ригели через горизонтальную контактную поверхность верхней полумаТрицы 5, благодаря чему механизм запирания полуматриц становится как бы самозапирающимся.

Следует отметить, что для увеличения эффекта самоторможения ригелей, контактирующие поверхности рычагов 13 И полумйтрицы 5 могут быть выполнены и с обратным уклоном в 2-10.

В заключительной стадии .дефорг -, рования втулка 3 входит в соприкосновение с полуматрицей 5 и перемещавдг ее вниз синхронно с пуансоном 2, Полуматрицы 5 и 8 сближаются,высота кольцевой полости 11 непрерывно уменьшается, происходит осадка металла в области фланца, обеспечиваю щая выравнивание торцов фланца и качественное заполнение кольцевой полости М. Перемещение полуматрицы 5 вниз в свобождает рычаги 13; они ускоренно возвращаются под действием пружин 1 в исходное положение, и вступают в контакт с толкателями 1 в зоне паза Ь . После окончания деформирования плита 1 поднимается и части штампа возвращаются в исходное положение. При этом копирный выступ в нижней части толкателейН не взаимодейстуе с рычагами 13 (что могло бы вызвать перемещение ригелей и препятствовало бы ускоренному подъему, на пример одновременно с пуансоном 2, полуматрицы 5) Каждый ригель при обратном (холостом) ходе KOHTaKTHpyet с боковым скосом с , предусмотренном на толкателе 1,- благодаря чему толкатель }k, разворачиваясь вокруг оси 15, беспрепятственно поднимается вверх вместе с плитой 1, Удаление готовой детали производится пуансонам 2 или противопуансоном 9 в зависимости от того, в какой полуматрице остается деталь, В дальнейшем цикл штамповки повторяется. По сравнению с базовым объектом, в качестве которого принят прототип, усилие предлагаемого штампа позволяет значительно снизить усилие деформирования, повысить качество деталей и производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для радиального выдавливания | 1987 |

|

SU1489915A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Штамп для поперечного выдавливания | 1986 |

|

SU1386349A1 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

1. ШТАМП ДЛЯ РАДИАЛЬНОГО ВЫДАВЛИВАНИЯ, содержащий подвижную плиту со смонтированным) жа ней верхней полуматрицей и пуансоном, а также негподвижную плиту с контрпуансоном и нижней полуматрицей, установленной . в матрицедержателе, и сна енный механизмом . запирания полуматриц, о т сличающийся тем|что, с целью снижения энергозатрат, повышения качества получаемых изделий и производительности, механизм запирания полуматриц выполнен в виде по меньшей мере двух подпружиненных относительно нижней плиты приводных Т-образных рыг чагрв, шарнирно установленных на матрицедержателе нижней полуматрицы с возможностью взаимодействия с верхней полуматрицей. 2.штамп по П.1, о т я и ч а ю ц и и с я тем, что привод каждого Т-образного рычега выполнен в виде шариирно связанн хго с верхней плитой и подпружиненного относительно нее толкателя с клиновым скосом g 3.Штамп по П.1, о т л и ч а ю щ и и с я тем, что, привод каждого Т-образного рычага выполнен в виде жестко связанного с верхней плитой толкателя, на котором у станов лен подпружиненный поворотный клин. :о X D ; э

18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечно-штамповочное производство, 1979, ff , с .13, рис.ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР Н 761106, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( | |||

Авторы

Даты

1983-08-30—Публикация

1982-05-07—Подача