Изобретение относится к литейному производству и может быть использовано при изготовлении форм и стержней из холоднотвердеющих жидкостекольных смесей, от- верждаемых принудительной фильтрацией воздухом.

Целью изобретения является регулирование скорости отверждения смеси, улучшение ее газопроницаемости и устранение пригора- емости смеси к залитому в форму металлу. Согласно изобретению смесь содержит огнеупорный наполнитель, жидкое стело, в качестве связующего карбамидно-формальде- гидную смолу, полистирол и пенообразователь. В качестве огнеупорного наполнителя использовали кварцевый песок марки 1КО2А. Жидкое сфекло использовали с модулем 2,6-2,9.

В качестве карбамидно-формальдегидной смолы применяли смолу КФ-лат, ГОСТ 14231-78..

Полистирол использовалимарки

ПСЭ-1 с насыпной массой 300-400 кг/м, плотностью 1,05-1,08 г/м.

В качестве поверхностно-активного вещества состав содержит 89,5 мас.% комплексного соединения, облагающего пенообра- зующими свойствами ПО-1 (ГОСТ 6948- 8), основу которого составляет продукт сульфирования керосиновых или газойлевых ди- .стиллятов серным ангидридом (контакт Петрова), нейтрализованного едким натром; 4,5 мас.%, костного клея и 6,0 мас.% спирта этилового синтетического.

Пенообразователь ПО-1, ГОСТ 6948- 81, жидкость коричневого цвета без посторонних включений, осадок отсутствует, вязкость кинематическая 40x10 сП, кратность пены водного раствора не менее 6, рН среды 7,0-9,0 стойкость пены не менее 270 с, плотность 1,1 г/см, кратность пены на генераторе 60-70.

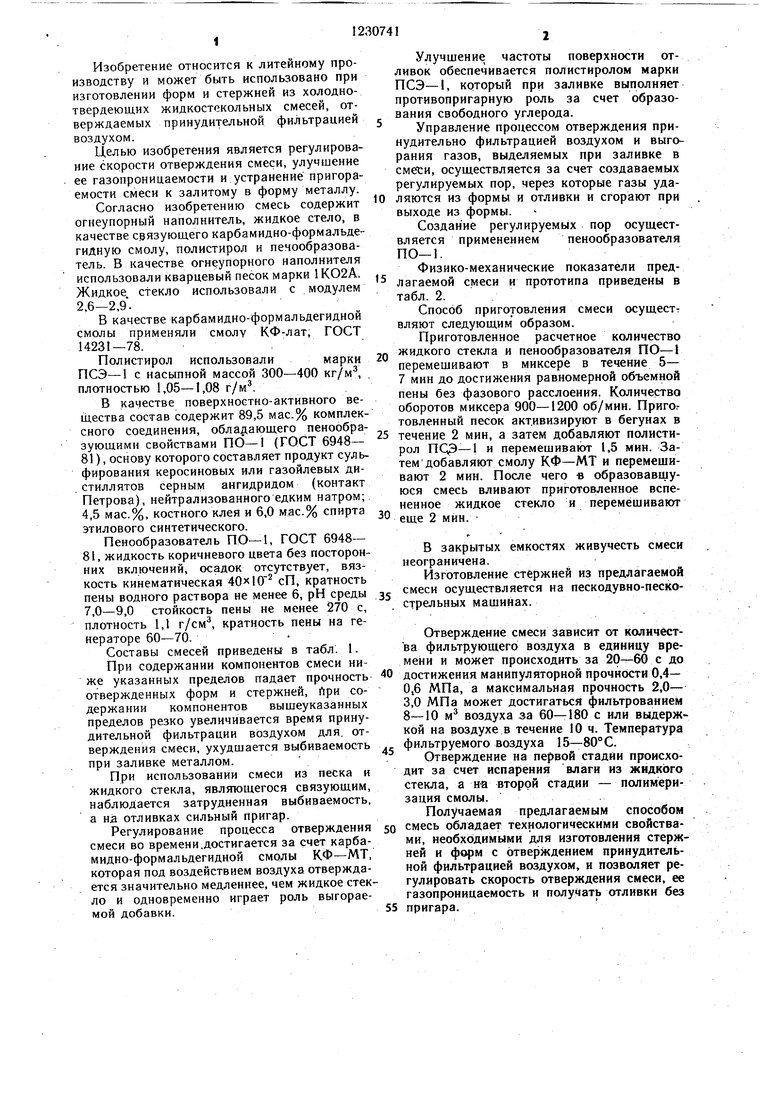

Составы смесей приведены в табл. 1. При содержании компонентов смеси ниже указанных пределов падает прочность отвержденных форм и стержней, rtpH содержании компонентов вышеуказанных пределов резко увеличивается время принудительной фильтрации воздухом для. отверждения смеси, ухудщается выбиваемость при заливке металлом.

При использовании смеси из песка и жидкого стекла, являющегося связующим, наблюдается затрудненная выбиваемость, а на отливках сильный пригар.

Регулирование процесса отверждения смеси во времени,достигается за счет карба- мидно-формальдегидиой смолы КФ-МТ, которая под воздействием воздуха отвержда- ется значительно медленнее, чем жидкое стекло и одновременно играет роль выгорае- мой добавки.

Улучщение частоты поверхности отливок обеспечивается полистиролом марки ПСЭ-I, который при заливке выполняет противопригарную роль за счет образования свободного углерода.

Управление процессом отверждения принудительно фильтрацией воздухом и выгорания газов, выделяемых при заливке в CMetH, осуществляется за счет создаваемых регулируемых пор, через которые газы удаляются из формы и отливки и сгорают при выходе из формы.

Создание регулируемых пор осуществляется применением пенообразователя ПО-1.

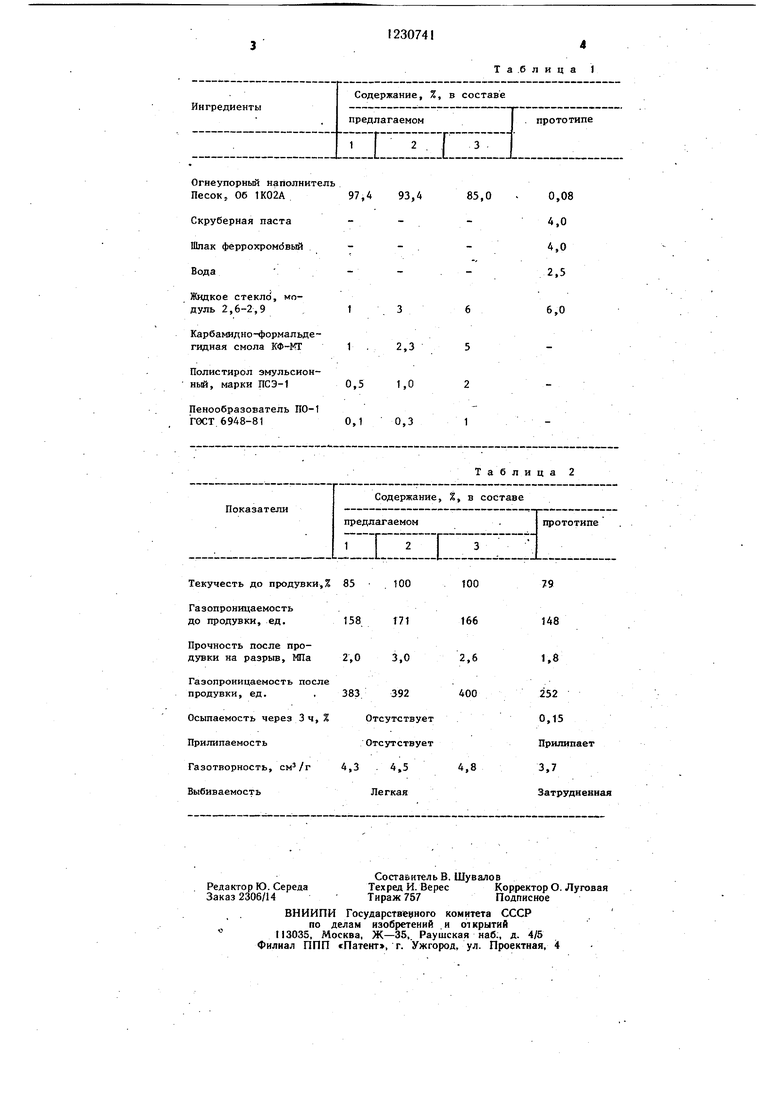

Физико-механические показатели пред лагаемой смеси и прототипа приведены в табл. 2.

Способ приготовления смеси осущестт вляют следующим образом.

Приготовленное расчетное количество

Q жидкого стекла и пенообразователя ПО-1 перемещивают в миксере в течение 5- 7 мин до достижения равномерной объемной пены без фазового расслоения. Количество оборотов миксера 900-1200 об/мин. Пригог товленный песок активизируют в бегунах в

5 течение 2 мин, а затем добавляют полистирол и перемещивают 1,5 мин. Затем добавляют смолу КФ-МТ и перемешивают 2 мин. После чего в образовавшуюся смесь вливают приготовленное вспененное жидкое стекло и перемещивают

еще 2 мин.

В закрытых емкостях живучесть смеси неограничена.

Изготовление стержней из предлагаемой смеси осуществляется на пескодувно-песко- стрельных мащинах.

Отверждение смеси зависит от количества фильтрующего воздуха в единицу времени и может происходить за с до 0 достижения манипуляторной прочнсюти 0,4- Oi6 МПа, а максимальная прочность 2,0- 3,0 МПа может достигаться фильтрованием 8-10 м воздуха за 60-180 с или выдержкой на воздухе в течение 10 ч. Температура фильтруемого воздуха 15-80°С.

Отверждение на первой стадии происходит за счет испарения влаги из жидкого стекла, а н-а второй стадии - полимеризация смолы.

Получаемая предлагаемым способом 0 смесь обладает технологическими свойствами, необходимыми для изготовлеиия стержней и форм с отверждением прииудитель- ной фильтрацией воздухом, и позволяет регулировать скорость отверждения смеси, ее газопроницаемость и получать отливки без 5 пригара.

Огнеупорный наполни Песок, Об 1К02А

Скруберная паста Шпак феррохромбвый Вода

Жидкое стекло, модуль 2,6-2,9

Карбамидио-формальде гидная смола КФ-КГ

Полистирол эмульсион ньй, марки ПСЭ-1

Пенообразователь ПОГОСТ 6948-81

Текучесть до продувки,% 85

158

Газопроницаемость до продувки, ед.

Прочность после продувки на разрьш, МПа

Газопроницаемость после продувки, ед, I

Осыпаемость через 3 ч, % Прилипаемость

Газотворность, Выбиваемость

4,34.5

Легкая

Редактор Ю. Середа Заказ 2306/14

ВНИИПИ Государстведного комитета СССР

по делам изобретений и oi крытий

113035, Москва, Ж-35,. Раушская наб:, д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

т а .6 л и ц а 1

0,08 4,0 4,0 2,5

6,0

2,3

1,0 0,3

Таблица 2

100 171 3,0

392

тсутствует тсутствует

4.5

егкая

100 166 2,6 400

4,8

79

148

1,8

252

0,15

Прилипает

3,7

Затрудненная

Составитель В. Шувалов

Техрея И. ВересКорректор О. Луговая

Тираж 757Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней,отверждаемая в холодной оснастке направленной фильтрацией воздуха,и способ ее приготовления | 1986 |

|

SU1424938A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2004 |

|

RU2292980C2 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Способ изготовления литейных форм и стержней | 1984 |

|

SU1243887A1 |

| ФОРМОВОЧНАЯ И СТЕРЖНЕВАЯ ЖИДКОТЕКУЧАЯ СМЕСЬ | 1970 |

|

SU270965A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU850252A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жидкая самотвердеющая смесь | 1979 |

|

SU837551A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-05-15—Публикация

1984-07-03—Подача