Изобретение относится к металлообработке и может быть использовано для закрепления тонкостенных деталей.

Известен патрон, содержащий корпус, зажимные элементы с коническими поверхностями, контактирующими со скощенными поверхностями нажимных втулок, перемещаемых гидроприводом, встроенным в корпус патрона.

Наиболее близким к предлагаемому является патрон, в корпусе которого установлены нажимные элементы с коническими поверхностями и кулачки со скосами.

Недостатком известных патронов является ограниченный диапазон закрепляемых деталей.

Целью изобретения является расщирение технологических возможностей путем увеличения диапазона закрепляемых деталей.

Указанная цель достигается тем, что патрон, в корпусе которого установлены нажимные элементы с коническими поверх- ностями и кулачки со скосами, снабжен дополнительными кулачками со скосами, высота которых меньще высоты скосов основных кулачков, при этом скосы дополнительных кулачков ограничены прямолинейными поверхностями, параллельными осевой линии патрона, причем дополнительные кулачки расположены между основными кулачками в чередующемся порядке.

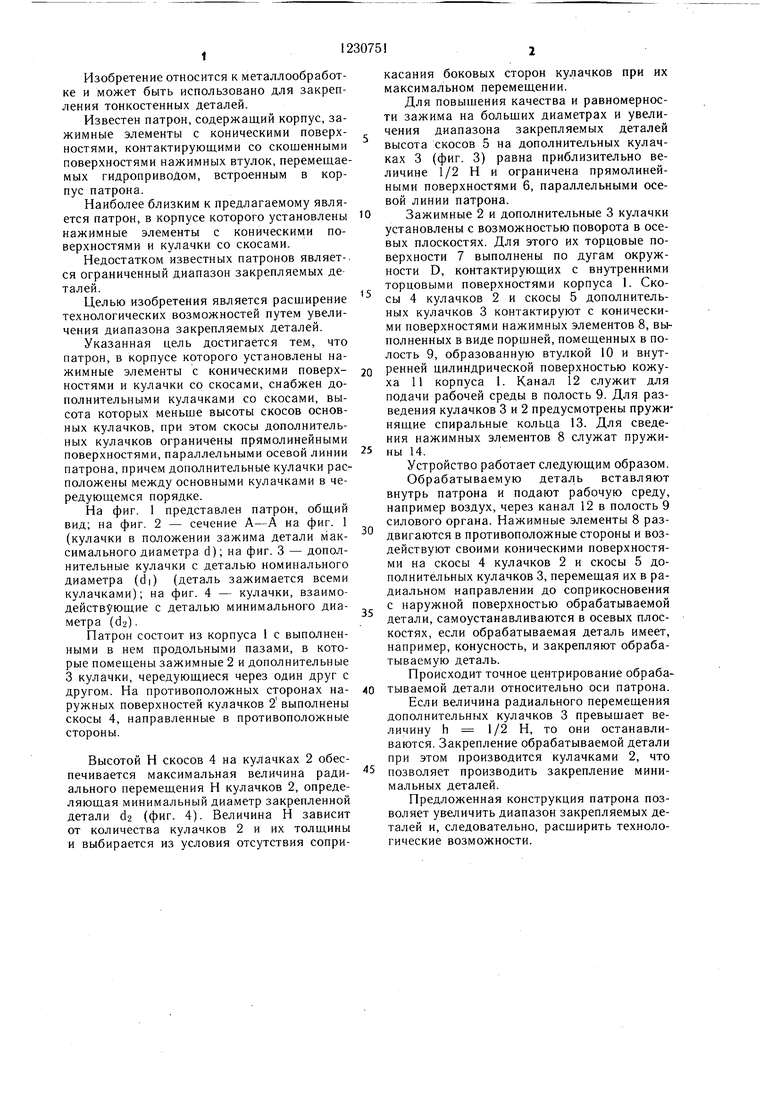

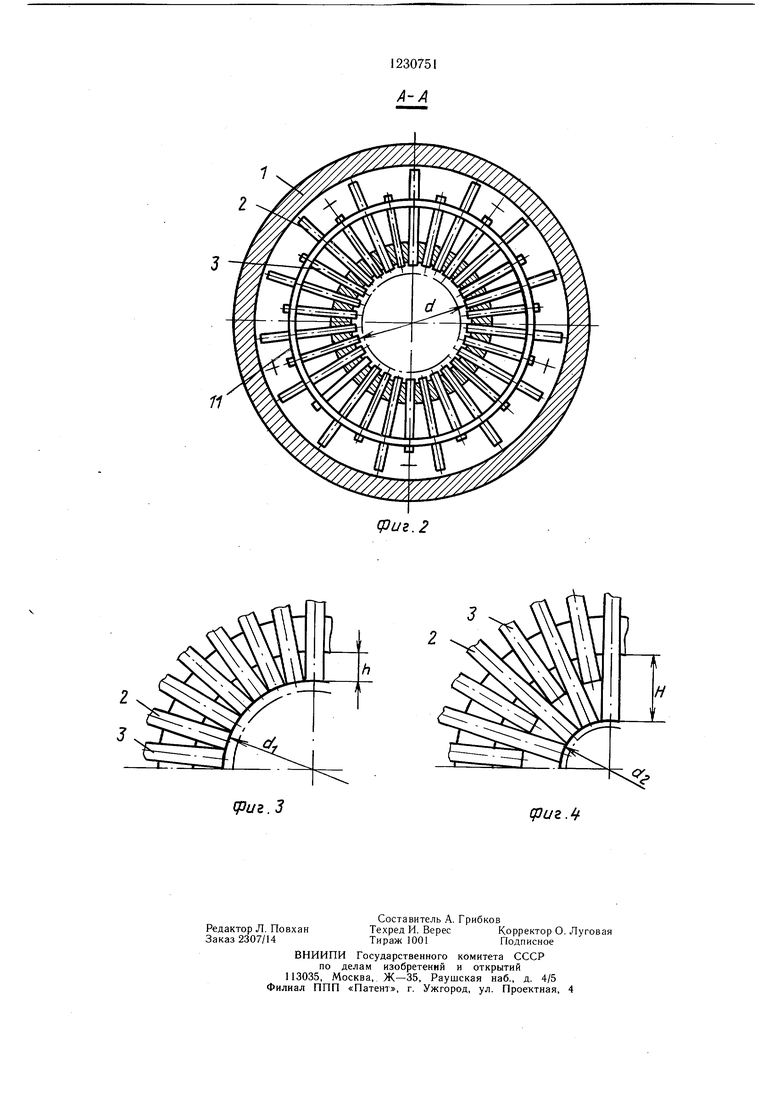

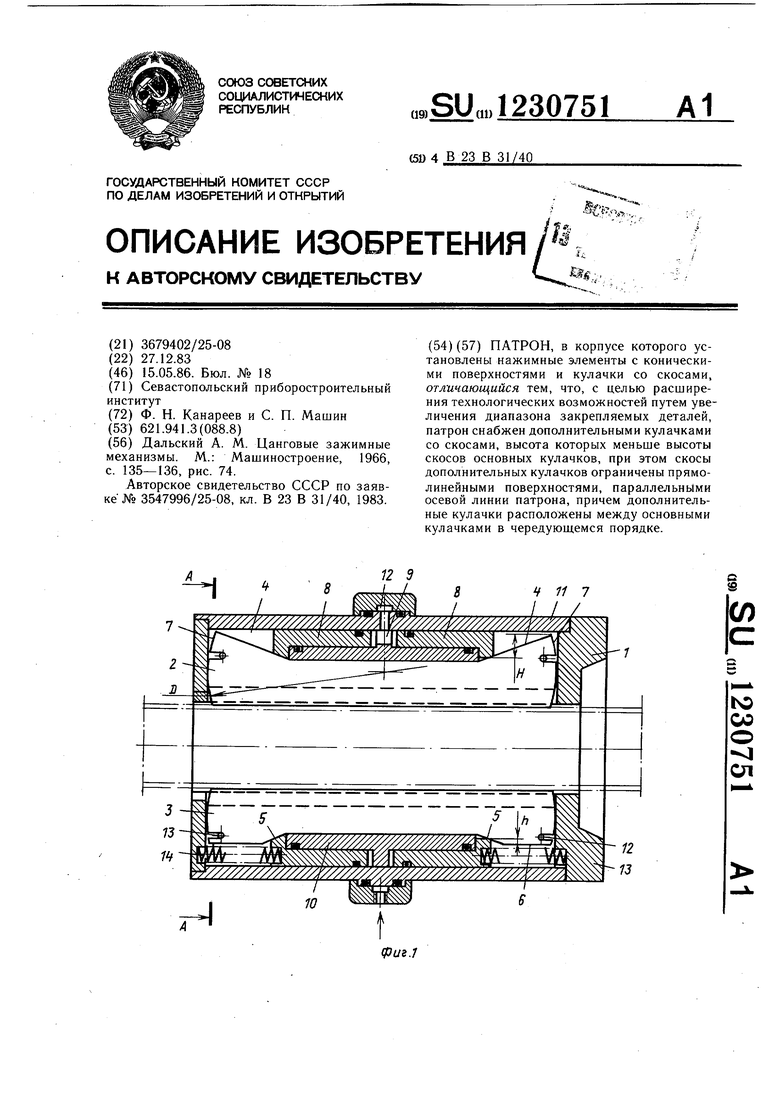

На фиг. 1 представлен патрон, общий вид; на фиг. 2 - сечение А-А на фиг. 1 (кулачки в положении зажима детали максимального диаметра d); на фиг. 3 - дополнительные кулачки с деталью номинального диаметра (d:) (деталь зажимается всеми кулачками); на фиг. 4 - кулачки, взаимодействующие с деталью минимального диаметра (d2).

Патрон состоит из корпуса 1 с выполненными в нем продольными пазами, в которые помещены зажимные 2 и дополнительные 3 кулачки, чередующиеся через один друг с другом. На противоположных сторонах на- ружных поверхностей кулачков 2 выполнены скосы 4, направленные в противоположные стороны.

Высотой Н скосов 4 на кулачках 2 обеспечивается максимальная величина радиального перемещения Н кулачков 2, определяющая минимальный диаметр закрепленной детали d2 (фиг. 4). Величина Н зависит от количества кулачков 2 и их толщины и выбирается из условия отсутствия сопри5

0

0

5

0

5

касания боковых сторон кулачков при их максимальном перемещении.

Для повыщения качества и равномерности зажима на больщих диаметрах и увеличения диапазона закрепляемых деталей высота скосов 5 на дополнительных кулачках 3 (фиг. 3) равна приблизительно величине 1/2 Н и ограничена прямолинейными поверхностями 6, параллельными осевой линии патрона.

Зажимные 2 и дополнительные 3 кулачки установлены с возможностью поворота в осевых плоскостях. Для этого их торцовые поверхности 7 выполнены по дугам окружности D, контактирующих с внутренними торцовыми поверхностями корпуса I. Скосы 4 кулачков 2 и скосы 5 дополнительных кулачков 3 контактируют с коническими поверхностями нажимных элементов 8, выполненных в виде порщней, помещенных в полость 9, образованную втулкой 10 и внутренней цилиндрической поверхностью кожуха 11 корпуса 1. Канал 12 служит для подачи рабочей среды в полость 9. Для разведения кулачков 3 и 2 предусмотрены пружинящие спиральные кольца 13. Для сведения нажимных элементов 8 служат пружины 14.

Устройство работает следующим образом.

Обрабатываемую деталь вставляют внутрь патрона и подают рабочую среду, например воздух, через канал 12 в полость 9 силового органа. Нажимные элементы 8 раздвигаются в противоположные стороны и воздействуют своими коническими поверхностями на скосы 4 кулачков 2 и скосы 5 дополнительных кулачков 3, перемещая их в радиальном направлении до соприкосновения с наружной поверхностью обрабатываемой детали, самоустанавливаются в осевых плоскостях, если обрабатываемая деталь имеет, например, конусность, и закрепляют обрабатываемую деталь.

Происходит точное центрирование обрабатываемой детали относительно оси патрона.

Если величина радиального перемещения дополнительных кулачков 3 превыщает величину h 1/2 Н, то они останавливаются. Закрепление обрабатываемой детали при этом производится кулачками 2, что позволяет производить закрепление минимальных деталей.

Предложенная конструкция патрона позволяет увеличить диапазон закрепляемых деталей и, следовательно, расщирить технологические возможности.

11

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон | 1983 |

|

SU1085696A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Патрон для зажима кольцевой заготовки | 1980 |

|

SU927383A1 |

| Технологический спутник | 1986 |

|

SU1400847A1 |

| ЦАНГОВЫЙ ПАТРОН ДЛЯ ЗАЖИМА ФАСОННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2109600C1 |

| Оправка | 1979 |

|

SU856675A1 |

| Технологический спутник | 1989 |

|

SU1683951A1 |

| Токарный самоцентрирующий патрон | 1981 |

|

SU1017438A1 |

| Зажимной патрон | 1981 |

|

SU1013119A1 |

| САМОЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2087269C1 |

(риг. 3

Редактор Л. Повхан Заказ 2307/14

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

(риг.

Составитель А. Грибков

Техред И. ВересКорректор О. Луговая

Тираж 1001Подписное

| Дальский А | |||

| М | |||

| Цанговые зажимные механизмы | |||

| М.: Машиностроение, 1966, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Авторское свидетельство СССР по заявке № 3547996/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1983-12-27—Подача