Изобретение относится к устройствам для классификации сыпучих материалов по крупности и может быть использовано в горнорудной, металлургической, химической отраслях промышленности, преимущественно для выделения тонких классов из полидисперсного материала.

На фиг. 1 изображена принципиальная схема грохота с непосредстренным возбуждением просеивающей поверхности; на фиг. 2 - фрагмент отражательной поверх- ности, набранной из жгутов; на фиг. 3 - отражательная поверхность, выполненная из листа эластомера; на фиг. 4 и 5 - варианты установки отражательной поверхности над ситом грохота.

Грохот содержит корпус 1, в котором наклонно установлена просеивающая поверхность 2 из сетчатого полотна, виброприводы 3, связанные посредством штоков 4 с просеивающей поверхностью. В верхней части грохота имеется питающее устрой- ство 5, под просеивающей поверхностью корпус имеет воронки 6 для сбора и отвода подрешетного продукта, а со стороны нижней кромки просеивающей поверхности грохот снабжен течкой 7 для отвода надре- шетного продукта. Над просеивающей поверх- ностью 2 расположена отражательная поверхность 8, которая укреплена верхней своей частью в корпусе, а нижней частью - в приспособлении 9 для регулирования расстояния до просеивающей поверхности.

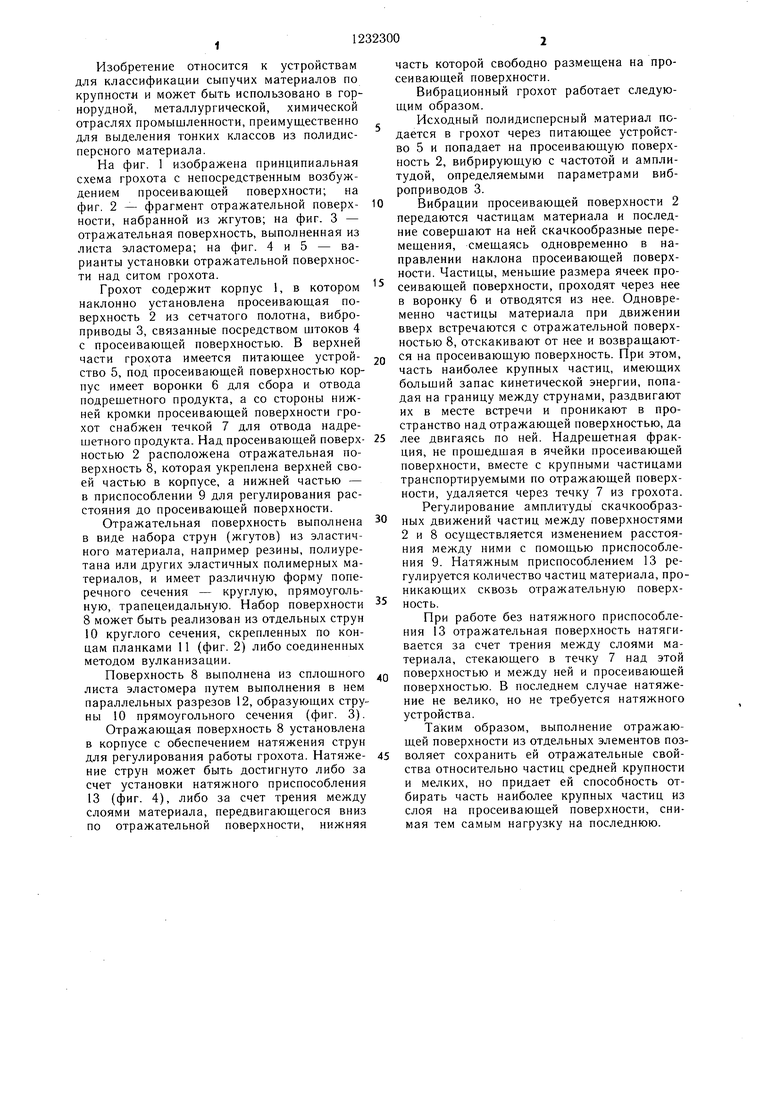

Отражательная поверхность выполнена в виде набора струн (жгутов) из эластичного материала, например резины, полиуретана или других эластичных полимерных материалов, и имеет различную форму поперечного сечения - круглую, прямоугольную, трапецеидальную. Набор поверхности 8 может быть реализован из отдельных струн 10 круглого сечения, скрепленных по концам планками 11 (фиг. 2) либо соединенных методом вулканизации.

Поверхность 8 выполнена из сплощного листа эластомера путем выполнения в нем параллельных разрезов 12, образующих струны 10 прямоугольного сечения (фиг. 3).

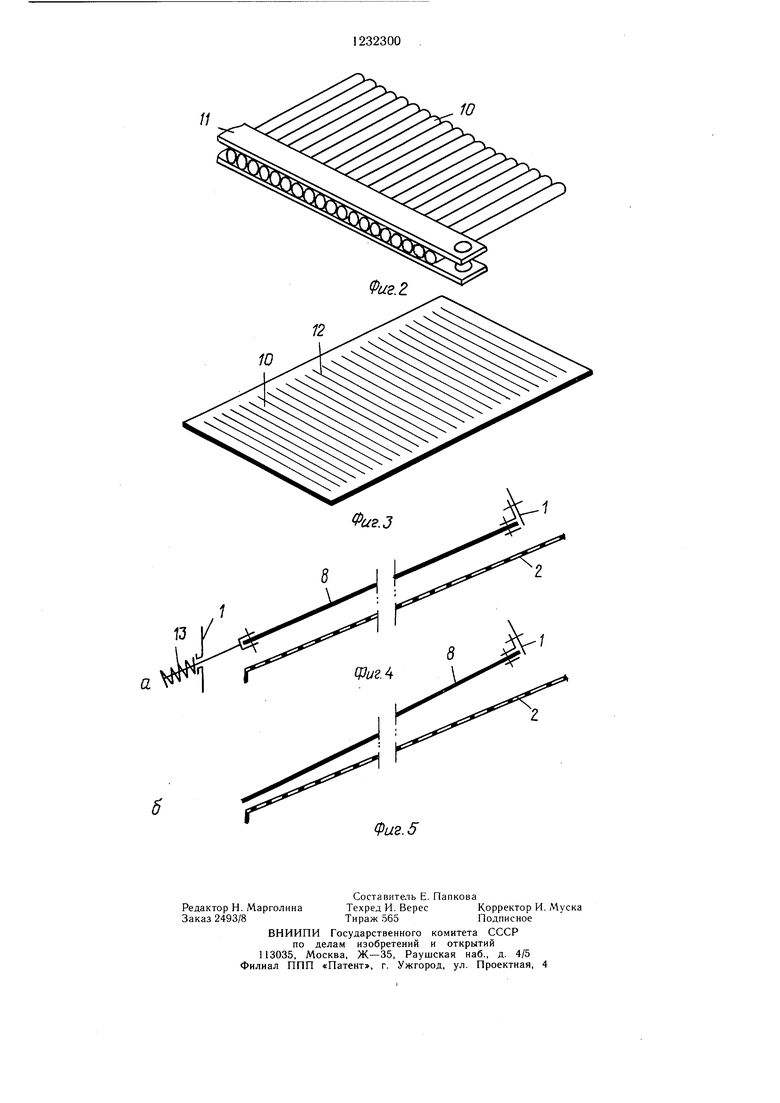

Отражающая поверхность 8 установлена в корпусе с обеспечением натяжения струн для регулирования работы грохота. Натяже- ние струн может быть достигнуто либо за счет установки натяжного приспособления 13 (фиг. 4), либо за счет трения между слоями материала, передвигающегося вниз по отражательной поверхности, нижняя

часть которой свободно размещена на просеивающей поверхности.

Вибрационный грохот работает следующим образом.

Исходный полидисперсный материал подается в грохот через питающее устройство 5 и попадает на просеивающую поверхность 2, вибрирующую с частотой и амплитудой, определяемыми параметрами виброприводов 3.

Вибрации просеивающей поверхности 2 передаются частицам материала и последние совершают на ней скачкообразные перемещения, смещаясь одновременно в направлении наклона просеивающей поверхности. Частицы, меньшие размера Ячеек просеивающей поверхности, проходят через нее в воронку 6 и отводятся из нее. Одновременно частицы материала при движении вверх встречаются с отражательной поверхностью 8, отскакивают от нее и возвращаются на просеивающую поверхность. При этом, часть наиболее крупных частиц, имеющих больший запас кинетической энергии, попадая на границу между струнами, раздвигают их в месте встречи и проникают в пространство над отражающей поверхностью, да лее двигаясь по ней. Надрешетная фракция, не прошедшая в ячейки просеивающей поверхности, вместе с крупными частицами транспортируемыми по отражающей поверхности, удаляется через течку 7 из грохота.

Регулирование амплитуды скачкообразных движений частиц между поверхностями 2 и 8 осуществляется изменением расстояния между ними с помощью приспособления 9. Натяжным приспособлением 13 регулируется количество частиц материала, проникающих сквозь отражательную поверхность.

При работе без натяжного приспособления 13 отражательная поверхность натягивается за счет трения между слоями материала, стекающего в течку 7 над этой поверхностью и между ней и просеивающей поверхностью. В последнем случае натяжение не велико, но не требуется натяжного устройства.

Таким образом, выполнение отражающей поверхности из отдельных элементов позволяет сохранить ей отражательные свойства относительно частиц средней крупности и мелких, но придает ей способность отбирать часть наиболее крупных частиц из слоя на просеивающей поверхности, снимая тем самым нагрузку на последнюю.

10

Фа-г.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот для влажных сыпучих материалов | 1983 |

|

SU1088815A1 |

| Грохот-транспортер | 1981 |

|

SU984505A1 |

| Установка для классификации | 1979 |

|

SU831203A1 |

| Гидрогрохот | 1981 |

|

SU975115A1 |

| Грохот | 1989 |

|

SU1659128A1 |

| Грохот | 1980 |

|

SU961778A1 |

| Барабанный грохот | 1990 |

|

SU1741927A1 |

| Струнное сито | 1986 |

|

SU1371718A1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| СТРУННЫЙ ГРОХОТ | 2013 |

|

RU2541350C1 |

Составитель Е. Папкова

Редактор Н. МарголинаТехред И. ВересКорректор И. Муска

Заказ 2493/8Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Патент США № 3520408, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент ФРГ № 1241687, кл | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-19—Подача