Изобретение касается обработки металлов давлением и относится к устройствам для подачи полосового и ленточного материала в рабочую зону пресса.

Цель изобретения - расширение техно-- логических возможностей путем увеличения номенклатуры обрабатываемых деталей.

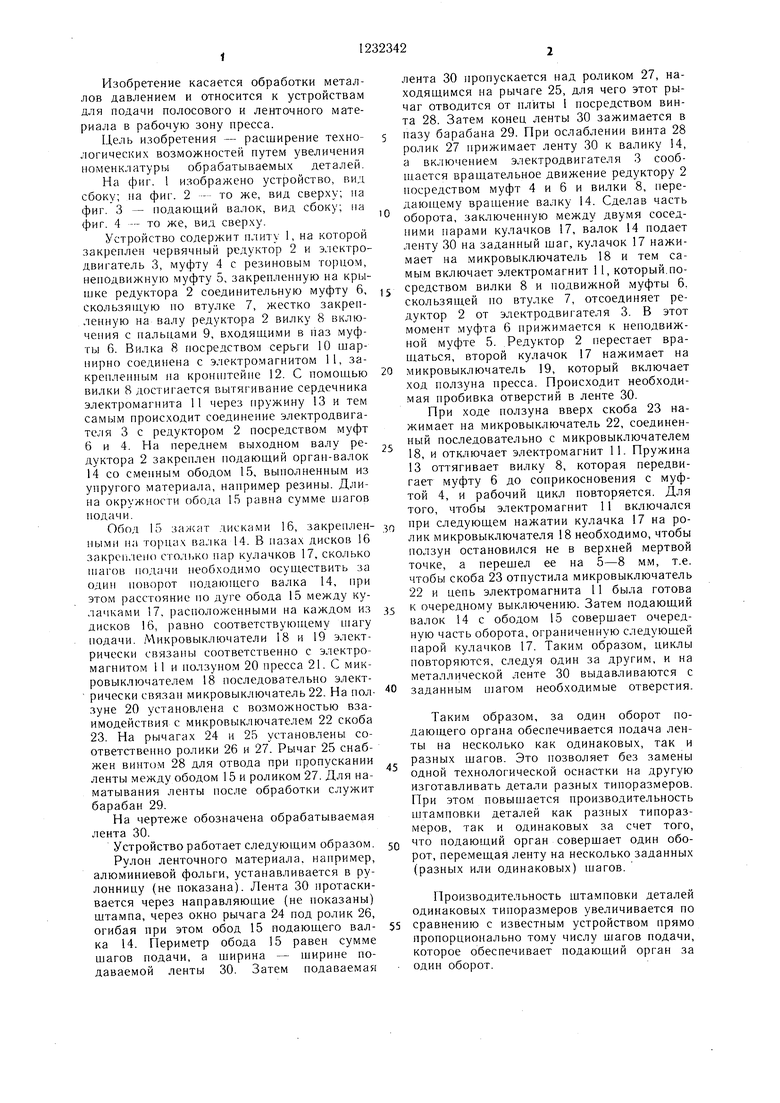

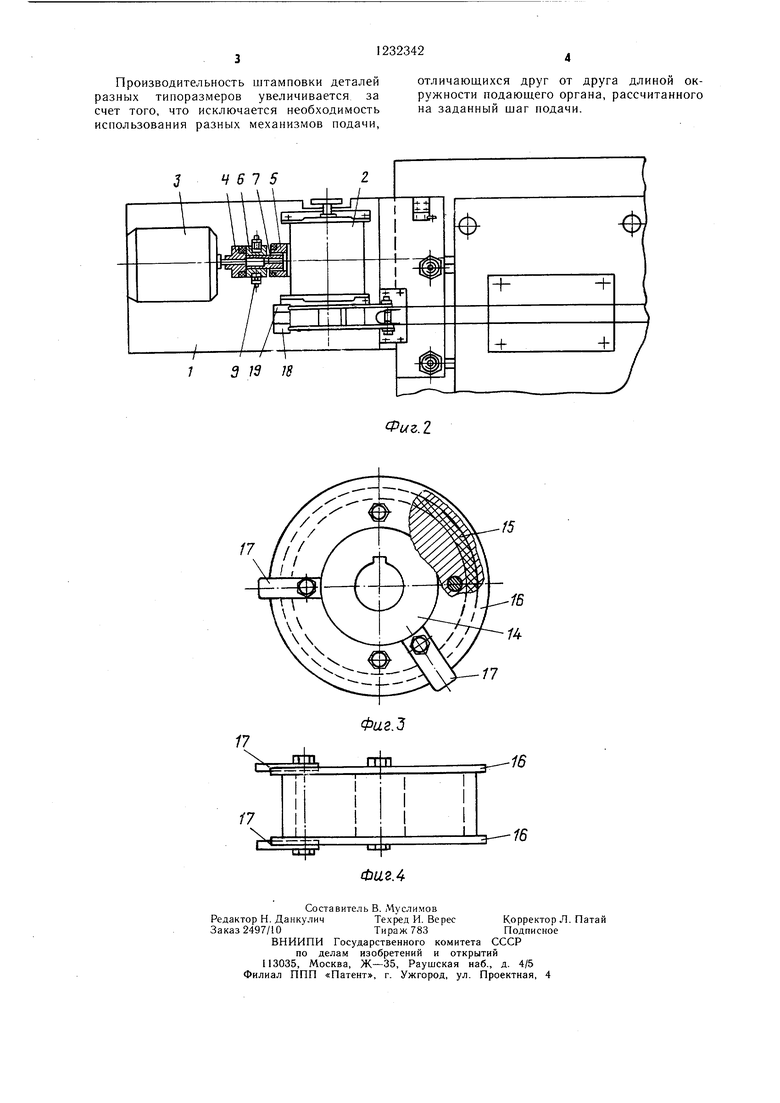

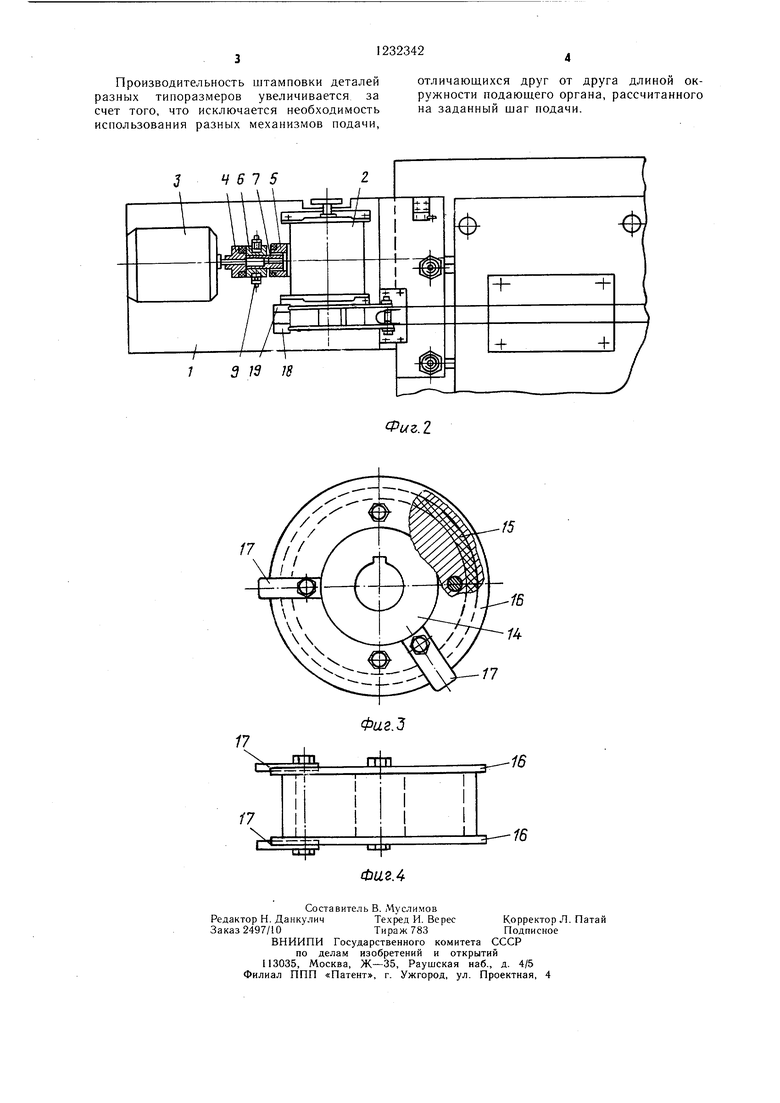

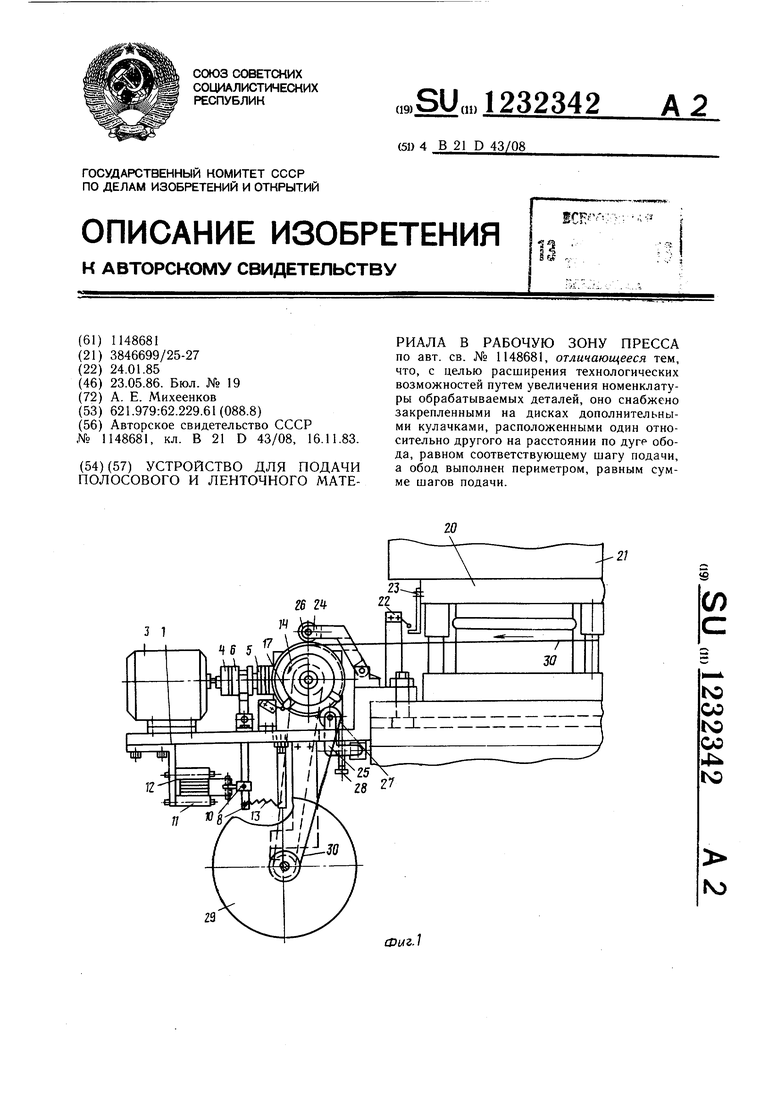

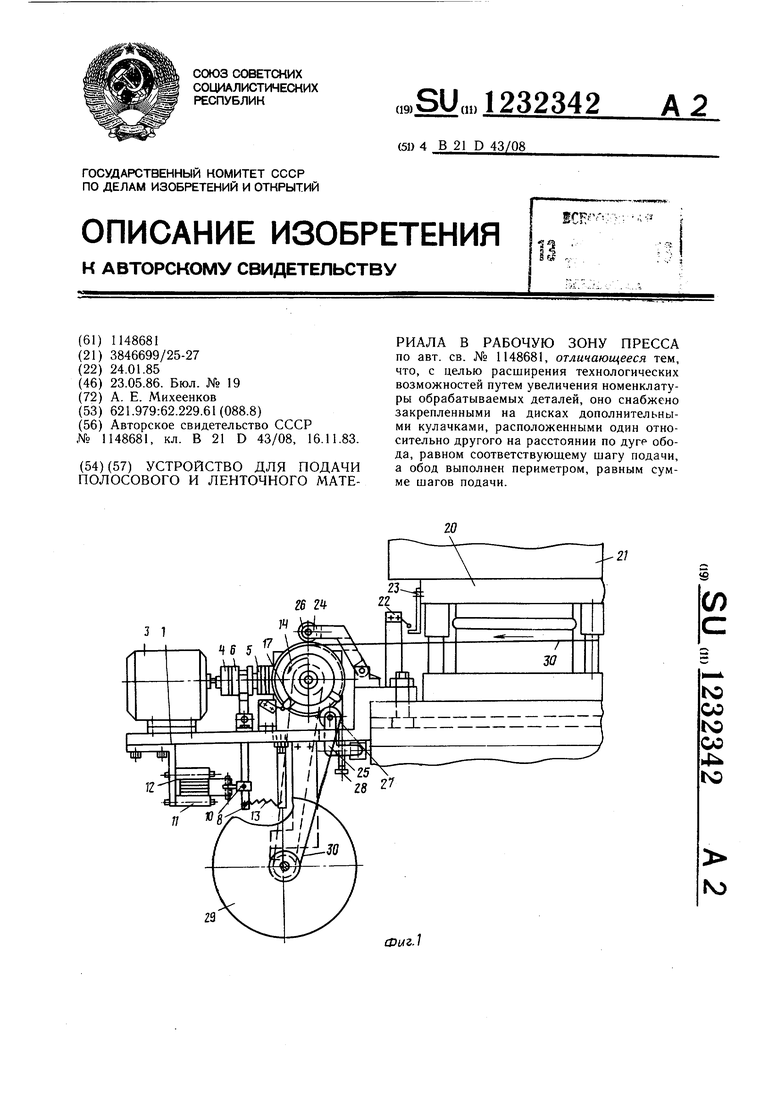

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 -- то же, вид сверху; на фиг. 3 - подающий валок, вид сбоку; на фиг. 4 - то же, вид сверху.

Устройство содержит плиту 1, на которой закреплен червячный редуктор 2 и электродвигатель 3, муфту 4 с резиновым торцом, ненодвижную муфту 5, закрепленную на крышке редуктора 2 соединительную муфту 6, скользящую по втулке 7, жестко закрепленную на валу редуктора 2 вилку 8 включения с пальцами 9, входящими в паз муфты б. Вилка 8 посредством серьги 10 шар- нирно соединена с электромагнитом 11, закрепленным на кронн)тейне 12. С помощью вилки 8 достиг ается вытягивание сердечника электромагнита 11 через пружину 13 и тем самым происходит соединение электродвигателя 3 с редуктором 2 посредством муфт 6 и 4. На переднем выходном валу ре- дуктора 2 закреплен подающий орган-валок 14 со сменным ободом 15, выполненным из упругого материала, например резины. Длина окружности обода 15 равна сумме njaroB подачи.

Обод 15 зажат дисками 16, закреплен- иыми на TOjMUix валка 14. В пазах дисков 16 закре|1,;1ено столько пар кулачков 17, сколько niarOB нодачи необходимо осуществить за один новорот подающего валка 14, при этом расстояние но дуге обода 15 между кулачками 17, расположенными иа каждом из дисков 16, равно соответствующему щагу юдачи. Микровыключатели 18 и 19 электрически связаны соответственно с электромагнитом 11 и ползуном 20 пресса 21. С микровыключателем 18 последовательно электрически связан микровыключатель 22. На пол зуне 20 установлена с возможностью взаимодействия с микровыключателем 22 скоба 23. На рычагах 24 и 25 установлены соответственно ролики 26 и 27. Рычаг 25 снаб

жен винтом 28 для отвода при пропускании ленты между ободом 15 и роликом 27. Для наматывания ленты после обработки служит барабан 29.

На чертеже обозначена обрабатываемая лента 30.

Устройство работает следующим образом. Рулон ленточного материала, например, алюминиевой фольги, устанавливается в ру- лонницу (не показана). Лента 30 протаскивается через направляющие (не показаны) штампа, через окно рычага 24 под ролик 26, огибая при этом обод 15 подающего вал- ка 14. Периметр обода 15 равен сумме шагов подачи, а ширина - ширине подаваемой ленты 30. Затем подаваемая

0

5 0 з

5

0 5

лента 30 пропускается над роликом 27, находящимся на рычаге 25, для чего этот рычаг отводится от плиты 1 посредством винта 28. Затем конец ленты 30 зажимается в пазу барабана 29. При ослаблении винта 28 ролик 27 прижимает ленту 30 к валику 14, а включением электродвигателя 3 сообщается вращательное движение редуктору 2 посредством муфт 4 и 6 и вилки 8, передающему вращение валку 14. Сделав часть оборота, заключенную между двумя соседними парами кулачков 17, валок 14 подает ленту 30 на заданный шаг, кулачок 17 нажимает на микровыключатель 18 и тем самым включает электромагнит 11, который.посредством вилки 8 и подвижной муфты 6. скользящей по втулке 7, отсоединяет редуктор 2 от электродвигателя 3. В этот момент муфта 6 прижимается к неподвижной муфте 5. .Редуктор 2 перестает вращаться, второй кулачок 17 нажимает на микровыключатель 19, который включает ход ползуна пресса. Происхо.л.ит необходимая пробивка отверстий в ленте 30.

При ходе ползуна вверх скоба 23 нажимает на микровыключатель 22, соединенный последовательно с микровыключателем 18, и отключает электромагнит 11. Пружина 13 оттягивает вилку 8, которая передвигает муфту 6 до соприкосновения с муфтой 4, и рабочий цикл повторяется. Для того, чтобы электромагнит 11 включался при следующем нажатии кулачка 17 на ролик микровыключателя 18 необходимо, чтобы ползун остановился не в верхней мертвой точке, а перешел ее на 5-8 мм, т.е. чтобы скоба 23 отпустила микровыключатель 22 и цепь электромагнита 11 была готова к очередному выключению. Затем подающий валок 14 с ободом 15 совершает очередную часть оборота, ограниченную следующей парой кулачков 17. Таким образом, циклы повторяются, следуя один за другим, и на металлической ленте 30 выдавливаются с заданным тагом необходимые отверстия.

Таким образом, за один оборот подающего органа обеспечивается подача ленты на несколько как одинаковых, так и разных шагов. Это позволяет без замены одной технологической оснастки на другую изготавливать детали разных типоразмеров. При этом повышается производительность штамповки деталей как разных типоразмеров, так и одинаковых за счет того, что подающий орган совершает один оборот, перемещая ленту на несколько заданных (разных или одинаковых) шагов.

Производительность штамповки деталей одинаковых типоразмеров увеличивается по сравнению с известным устройством прямо пропорционально тому числу шагов подачи, которое обеспечивает подающий орган за один оборот.

Производительность штамповки деталей разных типоразмеров увеличивается за счет того, что исключается необходимость использования разных механизмов подачи,

отличающихся друг от друга длиной окружности подающего органа, рассчитанного на заданный шаг подачи.

4615

1 Э 19 18

Фиг..

11

17

Составитель В. Муслимов

Редактор НДанкуличТех д И. ВересКорректор Л. Патай

Заказ 2497/10Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.З

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1148681A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| НАМОТОЧНЫЙ СТАНОК ДЛЯ РУЛОННЫХ МАТЕРИАЛОВ | 1972 |

|

SU341899A1 |

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 1972 |

|

SU425709A1 |

| Конвейерный гусеничный привод | 1990 |

|

SU1778047A1 |

| ПРИВОД ГЛАДИЛЬНОЙ МАШИНЫ | 1995 |

|

RU2100504C1 |

| Устройство для подачи длинномерного материала к прессу | 1989 |

|

SU1646651A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для подачи материала в рабочую зону обрабатывающей машины | 1978 |

|

SU745577A1 |

| Авторское свидетельство СССР ,№ 1148681, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1985-01-24—Подача