(54)УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки ленточного материала | 1983 |

|

SU1147486A2 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1987 |

|

SU1503948A1 |

| Устройство для подачи длинномерного материала к обрабатывающей машине | 1979 |

|

SU871933A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1983 |

|

SU1123777A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1988 |

|

SU1609540A1 |

| Устройство для подачи листового материала в рабочую зону обрабатывающей машины | 1987 |

|

SU1586829A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1976 |

|

SU596340A1 |

1

Изобретение относится к кузночно-прессовому оборудованию и может быть использовано для обработки листового материала.

Известно устройство для обработки материала, содержащее пресс с приводом, расположенные на основании по обе стороны пресса каретки, несущие захватные органы, выполненные в виде приводных подающих валкав и подъемных подающих валков, снабженных механизмом подъема (перемещения), привод, связанный с одним из приводных подающих роликов через преобразующий механизм, датчики наличия материала, связанные с механизмом подъема и приводом 1.

Недостатком изестного устройства является больщая инерционность подающих валков и погрещности в преобразующем механизме,что приводит к снижению точности шага подачи.

Наиболее близким по технической сущности и достигаемому результату является устройство для обработки материала, содержащее установленный на основании пресс (обрабатывающую машину) с приводом, расположенные по обе его сторонь

каретки, несущие неподвижные зажимные губки и подвижные зажимные губки, установленные на рычагах, и снабженные механизмом перемещения. По меньшей мере одна из кареток установлена с возможностью перемещения между установленными на основании регулируемыми упорами и приводимая в движение от привода через компенсатор и вал с кулачками 2.

Однако в .известном устройстве из-за

10 сложности кинематической схемы возникают погрещности (зазоры) между кинематическими парами схемы, что приводит к снижению точности подачи и надежности работы устройства.

15

Цель изобретения - повышение точности подачи и надежности работы устройства.

Поставленная цель достигается тем, что ° в устройстве для обработи материала, содержащем пресс с приводом, расположенные на основании по обе стороны пресса каретки, несущие неподвижные зажимные губки и подвижные зажимные губки.

установленные на рычагах и снабженные механизмом перемещения, привод перемещения одной из кареток, связанный с ней через компенсатор и вал с кулачками, упоры, установленные на основании и ограничивающие перемещение каретки, каждый механизм перемещения выполнен в виде смонтированного на каретке электромагнита и консольно закрепленной в каретке с возможностью взаимодействия с рычагом и приводимой в движение от электромагнита пластинчатой пружины, устройство снабжено датчиками, устано вленными на основании с возможностью взаимодействия с кулачками и электрически связанными с приводом пресса и с электромагнитом.

Рычаги выполнены в виде пластин, консольно закрепленных в каретках.

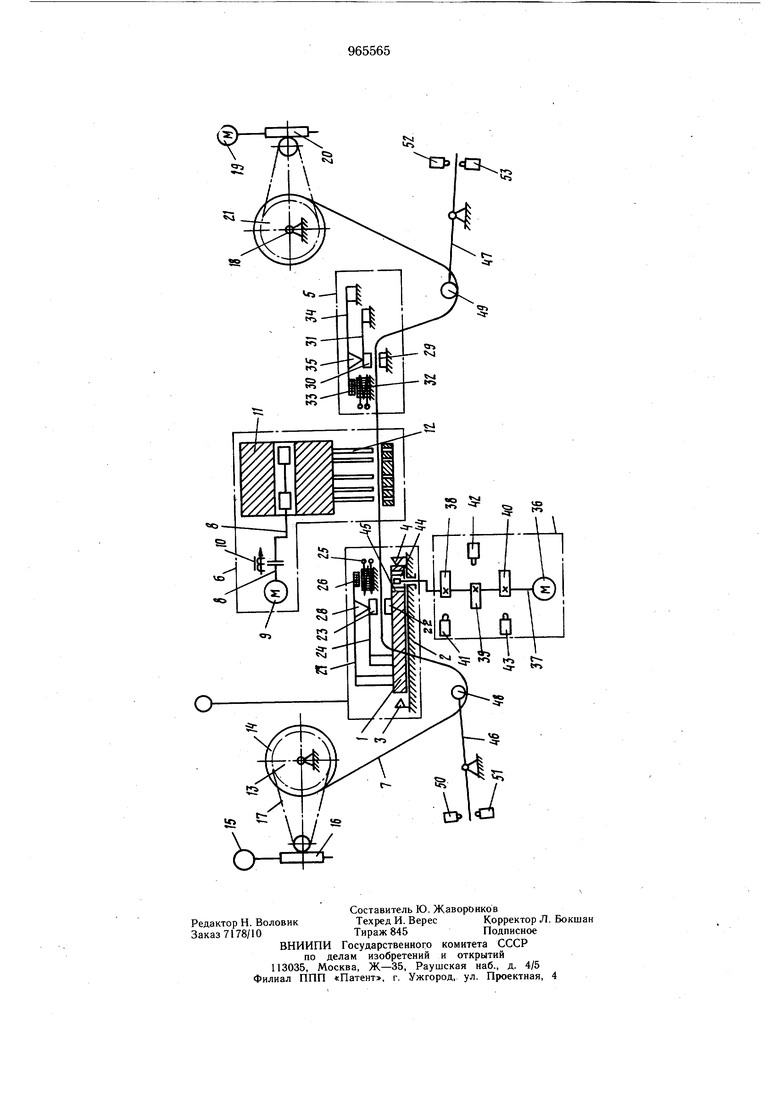

На чертеже изображена кинематическая схема устройства для обработки материала.

Устройство содержит подающую каретку 1, перемещающуюся по основанию 2 между упорами 3 и 4, неподвижно закрепленными на основании 1, тормозную каретку 5. Между каретками 1 и 5 установлен пресс 6 для пробивки отверстий в ленте 7, в котором имеется приводной вал 8, приводимый в движение от привода 9 (электромотора) через электромагнитную муфту 10, ползун 11, связанный с приводным валом 8 (эксцентриковым) и несущий пуансон 12.

У подающей каретки 1 со стороны подачи ленты 7 установлена рулонница 13 для размещения рулона 14 ленточного материала 7, снабженная приводом, включающим в себя электродвигатель 15, редуктор 16, связанный через цепную передачу 17 с рулонницей 13.

За тормозной кареткой 5, по ходу подачи ленты 7, установлена приводная катушка 18 для намотки обработанного ленточного материала, снабженная приводом, включающим в себя электромотор 19 и редуктор 20, связанный через цепную передачу 21с катушкой 18.

На подающей каретке 1 закреплен захватный орган, включающий в себя неподвижную нижнюю зажимную губку 22, неподвижную верхнюю зажимную губку 23, смонтированную на пластинчатой пружине 24, консольно закрепленной на подающей каретке 1.

На подающей каретке 1 смонтирован также привод перемещения губки 23 в вертикальном направлении, включающий в себя электромагнит 25, закрепленный на подающей каретке 1, и сердечник 26, установленный на пластинчатой пружине 27, консольно смонтированной на подающей каретке 1 и несущей упор 28, взаимодействующий с пластинчатой пружиной 24.

На тормозной каретке 5 смонтирован .захватный орган, включающий в себя неподвижную зажимную губку 29, подвижную верхнюю зажимную губку 30, смонтированную на пластинчатой пружине 31, консольно закрепленной на тормозной каретке 5. На тормозной каретке 5 смонтирован также привод перемещения губки 30 в вертикальном направлении, включающий в себя установленный на тормозной каретке 5 электромагнит 32 и сердечник 33, установленный на пластинчатой пружине 34, консольно закрепленной на тормозной каретке 5 и несущей упор 35, взаимодействующий с пластинчатой пружиной 31.

Подающая каретка 1 снабжена приводом, включающим в себя электродвигатель 36, связанный через эксцентриковый вал 37 с подающей кареткой 1. На эксцентриковом валу 37 смонтированы кулачки 38-40, взаимодействующие с датчиками 41-43 соответственно.

Эксцентриковый вал 37 связан с подающей кареткой 1 через упругие элементы 44 и 45, компенсирующие кинетическую погрешность эксцентрикового вала 37.

Величина петли необработанной и обработанной ленты 7 регулируется следящими механизмами, включающими в себя шарнирно закрепленные двуплечие рычаги 46 и 47, несущие на концах соответственно ролики 48 и 49, взаимодействующие с лентой 7, свободные концы рычагов 46 и 47 взаимодействуют с конечными выключателями 50 и 51, и 52 и 53 соответственно:

Устройство работает следующим образом.

Включают электродвигатели; 36 и 9. Электродвигатель 36 через эксцентриковый вал 37 приводит в возвратно-поступательное движение подающую каретку 1 между упорами 3 и 4.

При вращении эксцентрикового вала 37 кулачок 38 воздействует на датчик 41 (при этом подающая каретка находится в крайнем левом положении у упора 3), датчик 41 подает сигнал на включение электромагнита 25, последний притягивает сердечник 26, он поворачивает пластинчатую пружину 27, и упор 28, воздействуя на пластинчатую пружину 24, перемещает зажимную губку 23 вниз. Зажимная губка 23 прижимает ленту 7 к зажимной губке 22 и при перемещении подающей каретки 1 вправо (к упору 4) лента 7 перемещается на шаг подачи в рабочую зону пресса 6.

При взаимодействии подающей каретки I с упором 4 она останавливается, а эксцентриковый вал 37 продолжает вращаться и сжимает упругий элемент 44.

Одновременно кулачок 39 воздействует на датчик 42, который подает сигнал на включение электромагнита 32, тот притягива т сердечик 33, который поворачивает пластинчатую пружину 34 и упор 35, воздействуя на пластинчатую пружину 31, перемещая зажимную губку 30 вниз. Зажимная губка 30 прижимает ленту 7 к зажимной губке 29.

Кулачок 38 выходит из взаимодействия с датчиком 41 и электромагнит 25 отключается. Пластинчатая пружина 27 перемещает упор 28 и сердечник 26 вверх, а пластинчатая пружина 24 перемещает зажимную губку 23 также вверх.

Затем подающая каретка 1 перемещается влево и в момент нахождения ее на равном расстоянии от упоров 3 и 4 кулачок 40 воздействует на датчик 43, который подает сигнал на включение электромагнитной муфты 10, и электродвигатель 9 через приводной вал 8 перемещает ползун 11 с пуансонами 12 вниз. ПуансоньГ 12 обрабатывают ленту 7. Затем ползун И с пуансонами 12 перемещается вверх, электромагнитная муфта 10 отключается.

При взаимодействии подающей каретки 1 с упором 3, подающая каретка 1 останавливается, а эксцентриковый вал 37 продолжает вращаться сжимая упругий элемент 45.

Одновременно кулачок 38 воздействует на датчик 41, а кулачок 39 выходит из взаимодействия с датчиком 41, электромагнит 25 включается, а электромагнит 32 отключается.

Затем цикл повторяется.

При изменении величины петли необработанной ленты 7 двуплечий рычаг 46 воздействует на датчик 50 или 51, которые подают сигналы на включение и отключение электродвигателя 15. При изменении петли обработанной ленты 7 двуплечий рычаг 47 воздействует на датчики 52 и 53, которые включают и отключают электродвигатель 19.

Предлагаемое устройство повыщает точность подачи и надежность работы устройства .

Формула изобретения

перемещения одной из кареток, связанный с ней через компенсатор и вал с кулачками, упоры, установленные на основании и ограничивающие перемещение каретки, отличающееся тем, что, с целью повыщения точности подачи и надежности работы устройства, каждый механизм перемещения выполнен, в виде смонтированного на каретке электромагнита и консольно закрепленной в каретке с возможностью, взаимодействия с рычагом и приводимой в движение от электромагнита пластинчатой пружины, устройство снабжено датчиками, установленными на основании с возможйость взаимодействия с. кулачками и электрически связанными с приводом пресса и с электромагнитом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 742005, кл. В 21 D 43/00, В 30 В 15/30, 03.04.78.

Авторы

Даты

1982-10-15—Публикация

1981-03-10—Подача