Изобретение относится к обработке металлов давлением, в частности к производству сварных прокатно-штампованных емкостей, например, отопительных радиаторов из листового металла.

Цель изобретения - повышение производительности и увеличение выхода годного путем обеспечения совпадения поперечных участков профиля верхней и нижней заготовок.

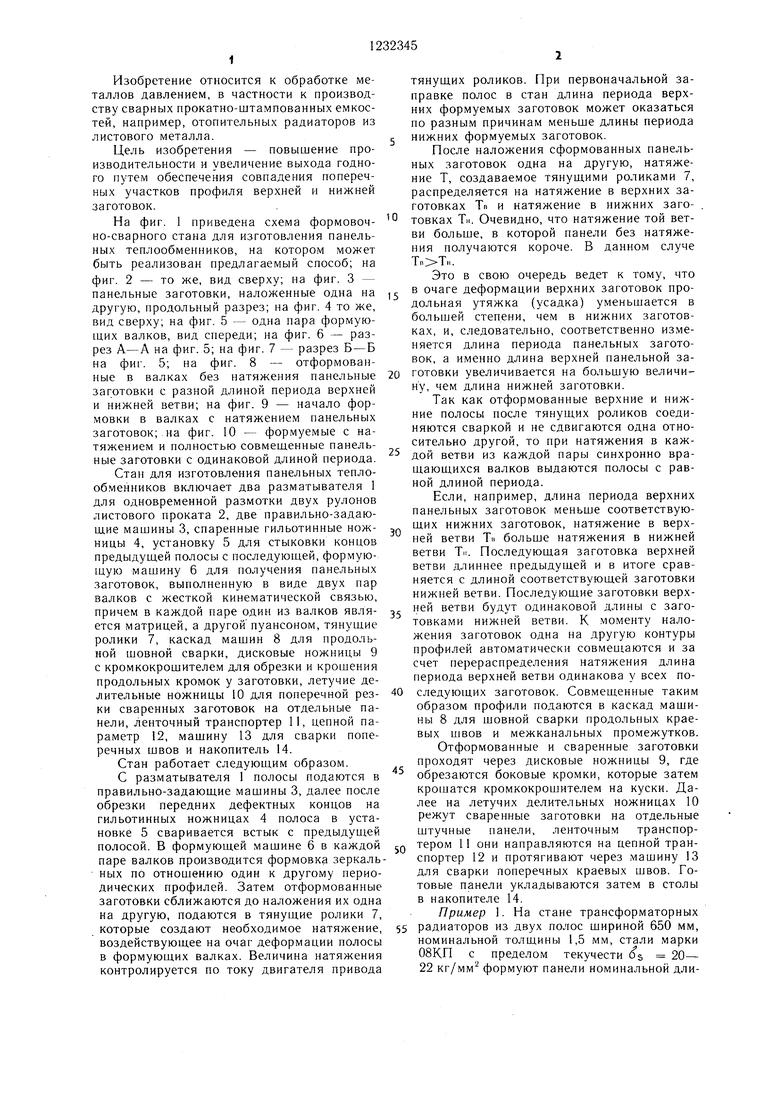

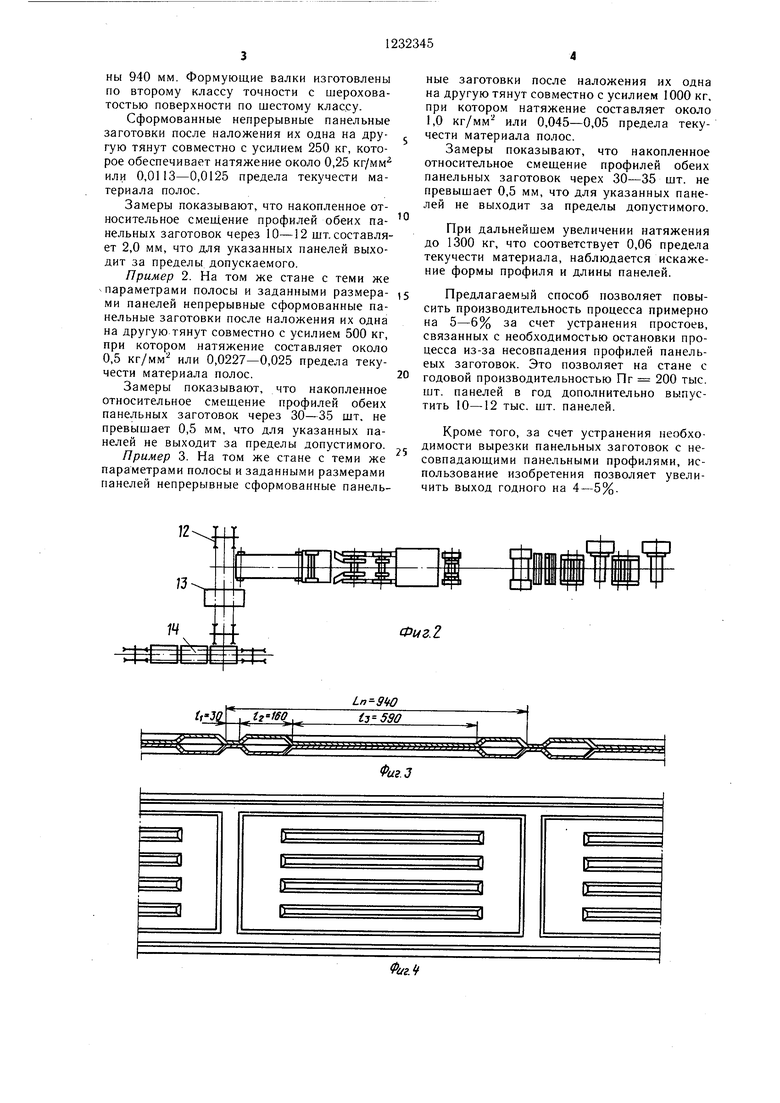

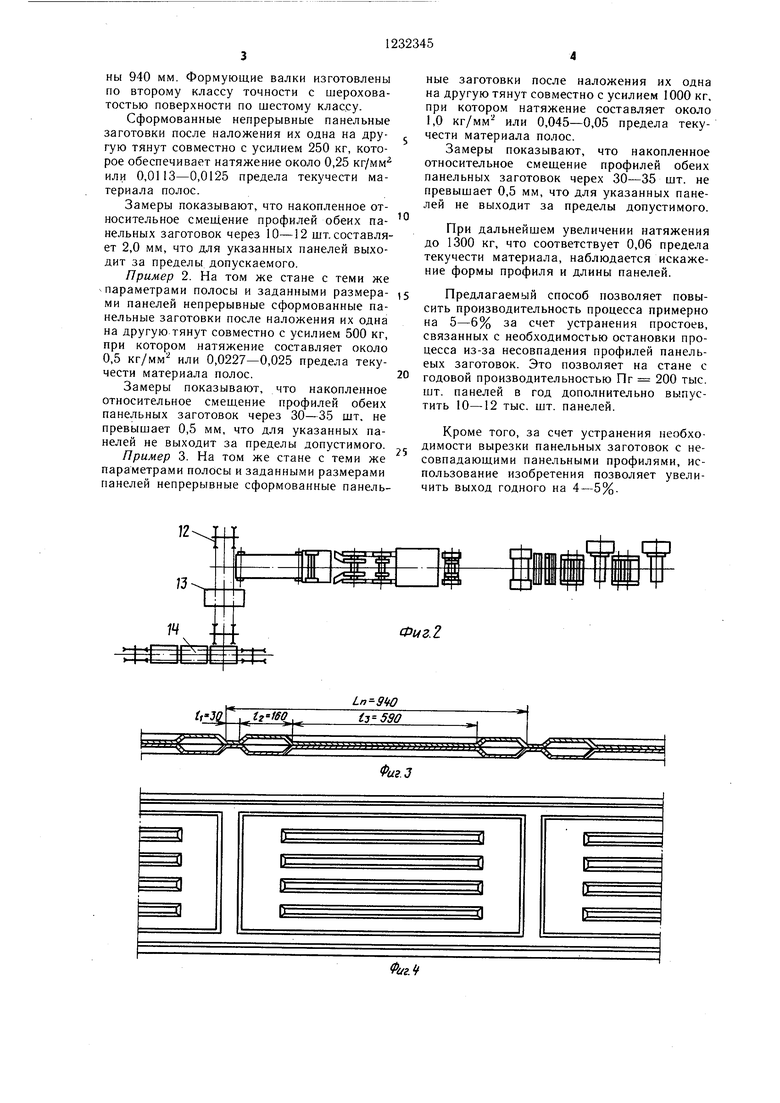

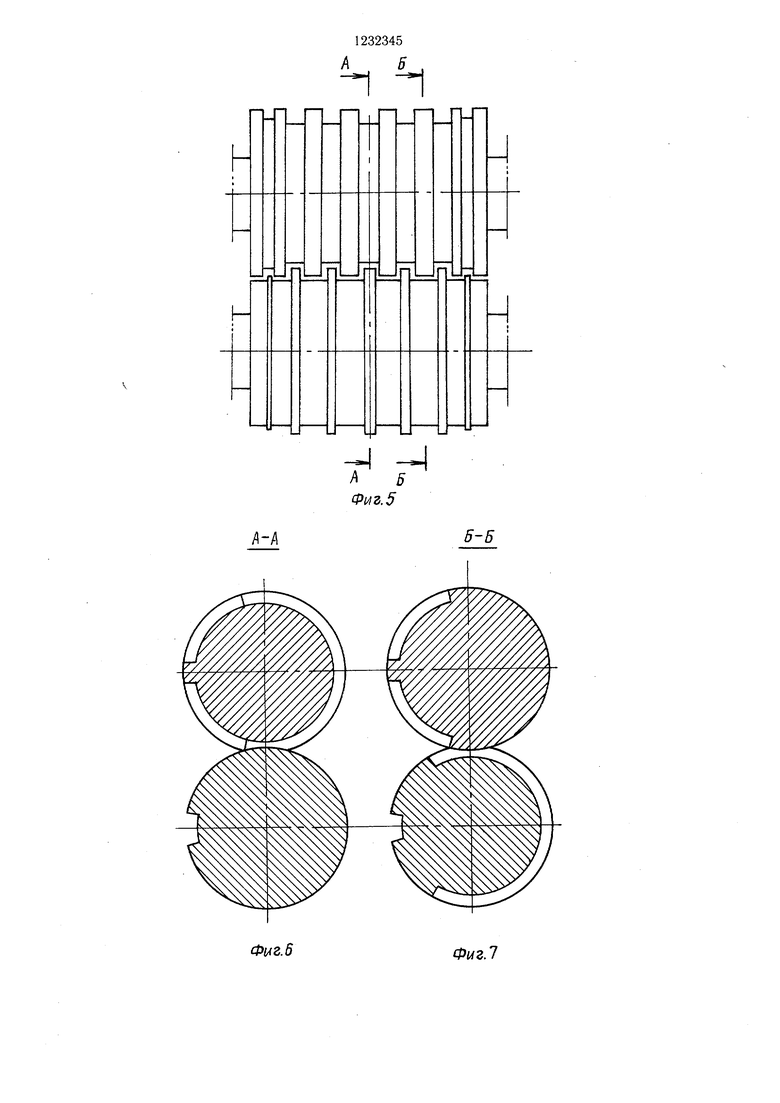

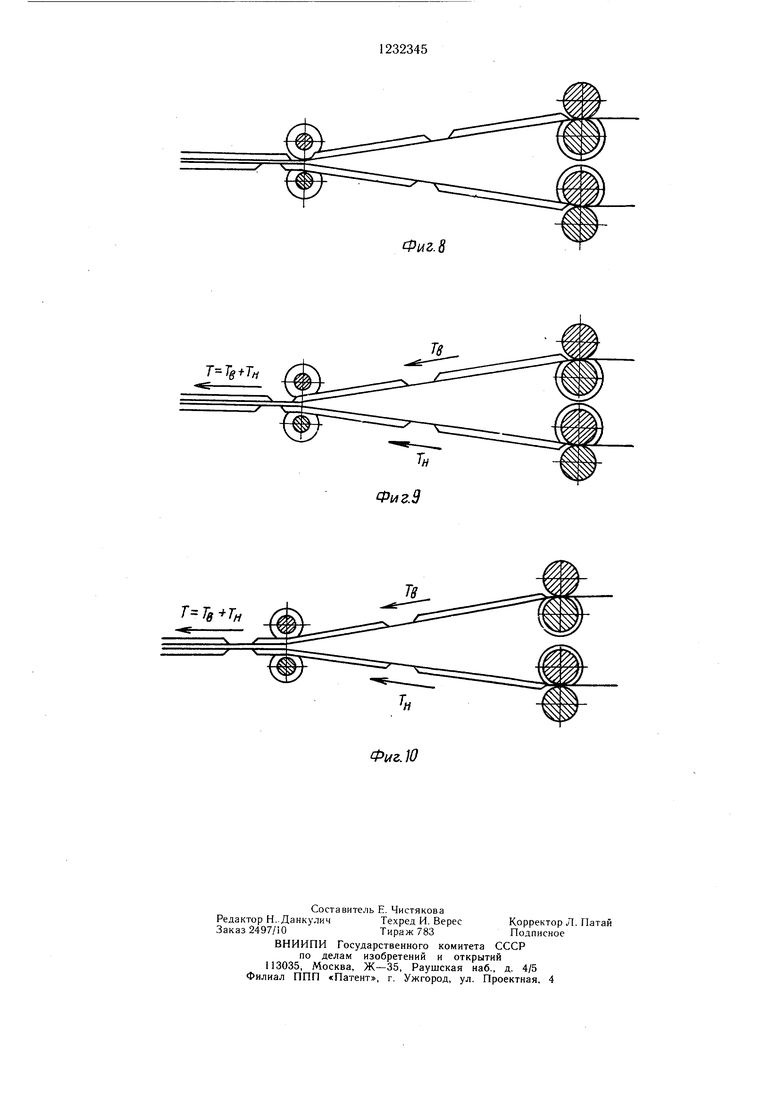

На фиг. 1 приведена схема формовоч- но-сварного стана для изготовления панельных теплообменников, на котором может быть реализован предлагаемый способ; на фиг. 2 - то же, вид сверху; на фиг. 3 - панельные заготовки, наложенные одна на другую, продольный разрез; на фиг. 4 то же, вид сверху; на фиг. 5 - одна пара формующих валков, вид спереди; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 5; на фиг. 8 - отформованные в валках без натяжения панельные заготовки с разной длиной периода верхней и нижней ветви; на фиг. 9 - начало формовки в валках с натяжением панельных заготовок; на фиг. 10 - формуемые с натяжением и полностью совмещенные панельные заготовки с одинаковой длиной периода.

Стан для изготовления панельных теплообменников включает два разматывателя 1 для одновременной размотки двух рулонов листового проката 2, две правильно-задающие мащины 3, спаренные гильотинные ножницы 4, установку 5 для стыковки концов предыдущей полосы с последующей, формующую мащину 6 для получения панельных заготовок, выполненную в виде двух пар валков с жесткой кинематической связью, причем в каждой паре один из валков является матрицей, а другой пуансоном, тянущие ролики 7, каскад мащин 8 для продольной шовной сварки, дисковые ножницы 9 с кромкокрошителем для обрезки и крошения продольных кромок у заготовки, летучие делительные ножницы 10 для поперечной резки сваренных заготовок на отдельные панели, ленточный транспортер 11, цепной параметр 12, машину 13 для сварки поперечных щвов и накопитель 14.

Стан работает следующим образом.

С разматывателя 1 полосы подаются в правильно-задающие машины 3, далее после обрезки передних дефектных концов на гильотинных ножницах 4 полоса в установке 5 сваривается встык с предыдущей полосой. В формующей машине 6 в каждой паре валков производится формовка зеркальных по отношению один к другому периодических профилей. Затем отформованные заготовки сближаются до наложения их одна на другую, подаются в тянушие ролики 7, которые создают необходимое натяжение, воздействующее на очаг деформации полосы в формующих валках. Величина натяжения контролируется по току двигателя привода

5

5

тянущих роликов. При первоначальной заправке полос в стан длина периода верхних формуемых заготовок может оказаться по разным причинам меньще длины периода нижних формуемых заготовок.

После наложения сформованных панельных заготовок одна на другую, натяжение Т, создаваемое тянущими роликами 7, распределяется на натяжение в верхних заготовках Тв и натяжение в нижних заго- товках Тн. Очевидно, что натяжение той ветви больще, в которой панели без натяжения получаются короче. В данном случе Тг,Т„.

Это в свою очередь ведет к тому, что в очаге деформации верхних заготовок продольная утяжка (усадка) уменьшается в большей степени, чем в нижних заготовках, и, следовательно, соответственно изменяется длина периода панельных заготовок, а именно длина верхней панельной за- 0 готовки увеличивается на большую величину, чем длина нижней заготовки.

Так как отформованные верхние и нижние полосы после тянущих роликов соединяются сваркой и не сдвигаются одна относительно другой, то при натяжения в каждой ветви из каждой пары синхронно вращающихся валков выдаются полосы с равной длиной периода.

Если, например, длина периода верхних панельных заготовок меньще соответствующих нижних заготовок, натяжение в верхней ветви Tii больще натяжения в нижней ветви Тн. Последующая заготовка верхней ветви длиннее предыдущей и в итоге сравняется с длиной соответствующей заготовки нижней ветви. Последующие заготовки верхней ветви будут одинаковой длины с заготовками нижней ветви. К моменту наложения заготовок одна на другую контуры профилей автоматически совмещаются и за счет перераспределения натяжения длина периода верхней ветви одинакова у всех по- 0 следующих заготовок. Совмещенные таким образом профили подаются в каскад машины 8 для шовной сварки продольных краевых швов и межканальных промежутков.

Отформованные и сваренные заготовки проходят через дисковые ножницы 9, где обрезаются боковые кромки, которые затем крошатся кромкокрошителем на куски. Далее на летучих делительных ножницах 10 режут сваренные заготовки на отдельные штучные панели, ленточным транспор- Q тером 11 они направляются на цепной транспортер 12 и протягивают через машину 13 для сварки поперечных краевых швов. Готовые панели укладываются затем в столы в накопителе 14.

Пример 1. На стане трансформаторных

5 радиаторов из двух полос шириной 650 мм,

номинальной толщины 1,5 мм, стали марки

08КП с пределом текучести б з 20-

22 кг/мм формуют панели номинальной дли0

5

5

ны 940 мм. Формующие валки изготовлены по второму классу точности с шероховатостью поверхности по шестому классуСформованные непрерывные панельные заготовки после наложения их одна на дру- гую тянут совместно с усилием 250 кг, которое обеспечивает натяжение около 0,25 кг/мм или 0,0113-0,0125 предела текучести материала полос.

Замеры показывают, что накопленное относительное смещение профилей обеих па- нельных заготовок через 10-12 щт. составляет 2,0 мм, что для указанных панелей выходит за пределы допускаемого.

Пример 2. На том же стане с теми же параметрами полосы и заданными размера- ми панелей непрерывные сформованные панельные заготовки после наложения их одна на другую тянут совместно с усилием 500 кг, при котором натяжение составляет около 0,5 кг/мм или 0,0227-0,025 предела текучести материала полос.

Замеры показывают, что накопленное относительное смещение профилей обеих панельных заготовок через 30-35 шт, не превышает 0,5 мм, что для указанных панелей не выходит за пределы допустимого.

Пример 3. На том же стане с теми же параметрами полосы и заданными размерами панелей непрерывные сформованные панельные заготовки после наложения их одна на другую тянут совместно с усилием 1000 кг, при котором натяжение составляет около 1,0 кг/мм или 0,045-0,05 предела текучести материала полос.

Замеры показывают, что накопленное относительное смещение профилей обеих панельных заготовок черех 30-35 шт. не превыщает 0,5 мм, что для указанных панелей не выходит за пределы допустимого.

При дальнейшем увеличении натяжения до 1300 кг, что соответствует 0,06 предела текучести материала, наблюдается искажение формы профиля и длины панелей.

Предлагаемый способ позволяет повысить производительность процесса примерно на 5-6% за счет устранения простоев, связанных с необходимостью остановки процесса из-за несовпадения профилей панель- еых заготовок. Это позволяет на стане с годовой производительностью Пг 200 тыс. шт. панелей в год дополнительно выпустить 10-12 тыс. щт. панелей.

Кроме того, за счет устранения необходимости вырезки панельных заготовок с несовпадающими панельными профилями, использование изобретения позволяет увеличить выход годного на 4-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для изготовления сварных емкостей | 1976 |

|

SU573289A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU978971A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

1

Е

Ш

.f

1232345

А б

-

и

- / 5

Фиг.

л-д

ч

5-5

Ф(Аг.6

Фиг.7

Фи.8

Фиг.Ю

| Способ изготовления радиаторов | 1975 |

|

SU551095A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1985-01-07—Подача