(54) АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ГИБКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Многопозиционное устройство для штамповки деталей | 1985 |

|

SU1228951A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ИЗДЕЛИЯ ТИПА СТЯЖКИ ХОМУТА ДЛЯ ГИБКИХ ШЛАНГОВ ИЗ ЛЕНТОЧНОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ ПО БОКОВЫМ СТОРОНАМ ОТБОРТОВКУ, А ВНУТРИ - ЗУБЧАТУЮ ДОРОЖКУ | 2009 |

|

RU2422230C1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

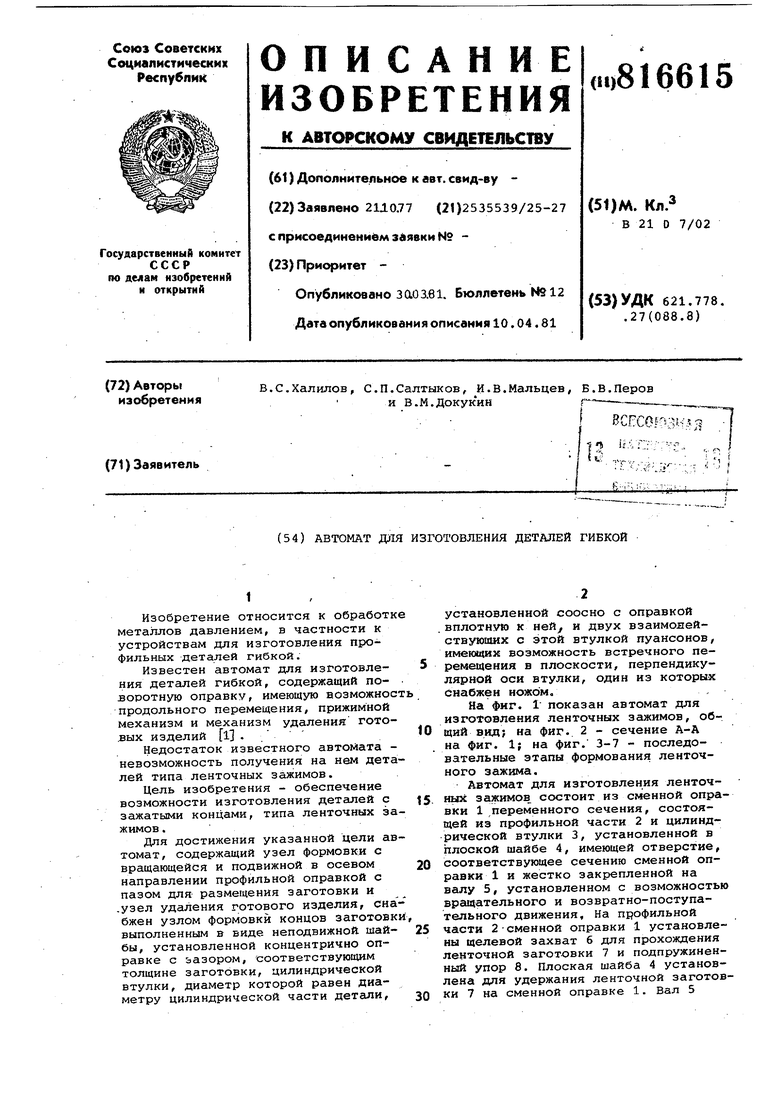

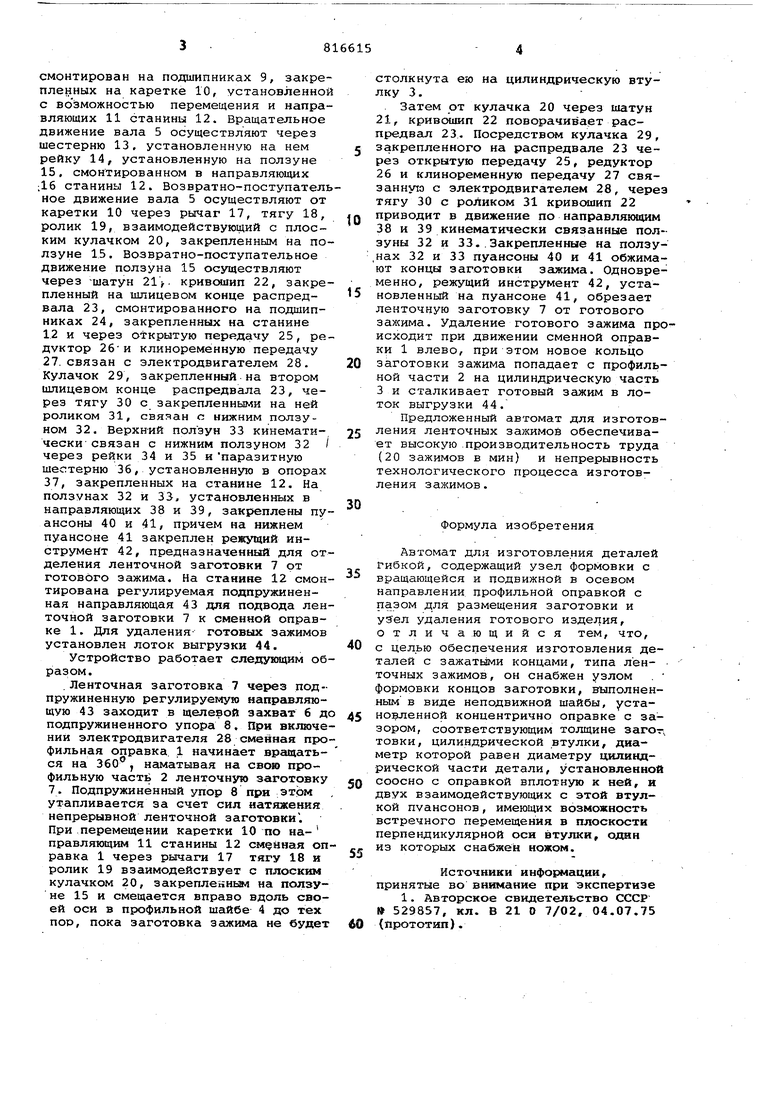

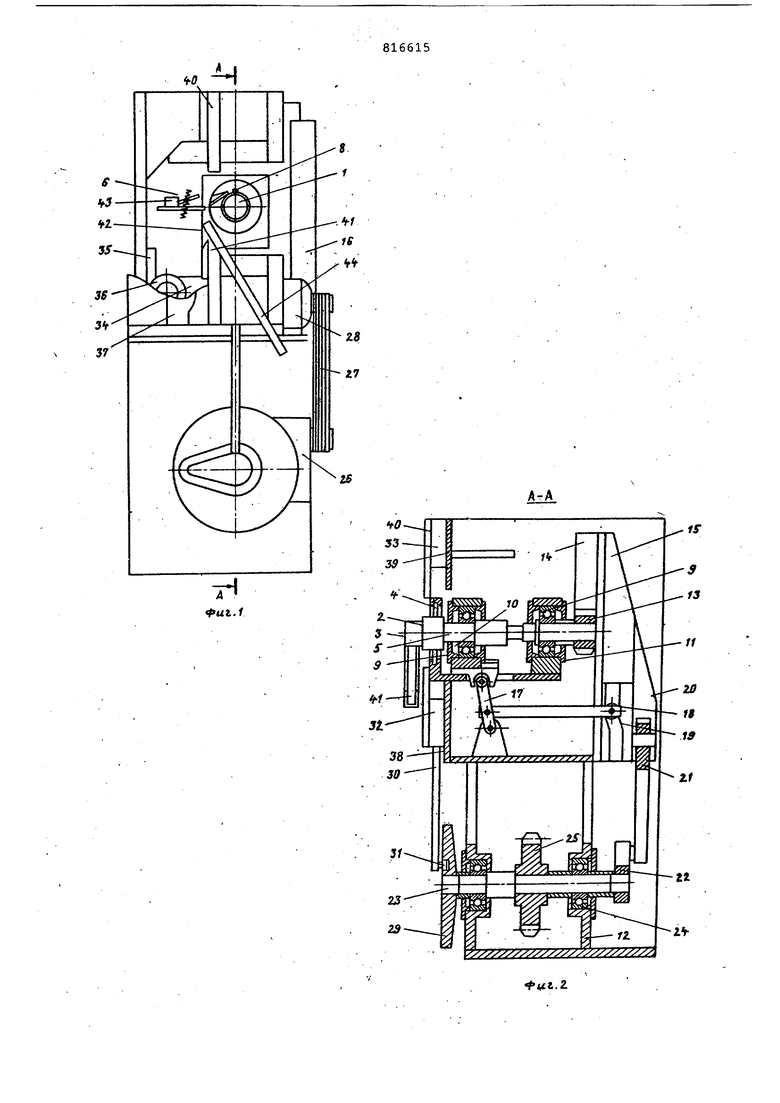

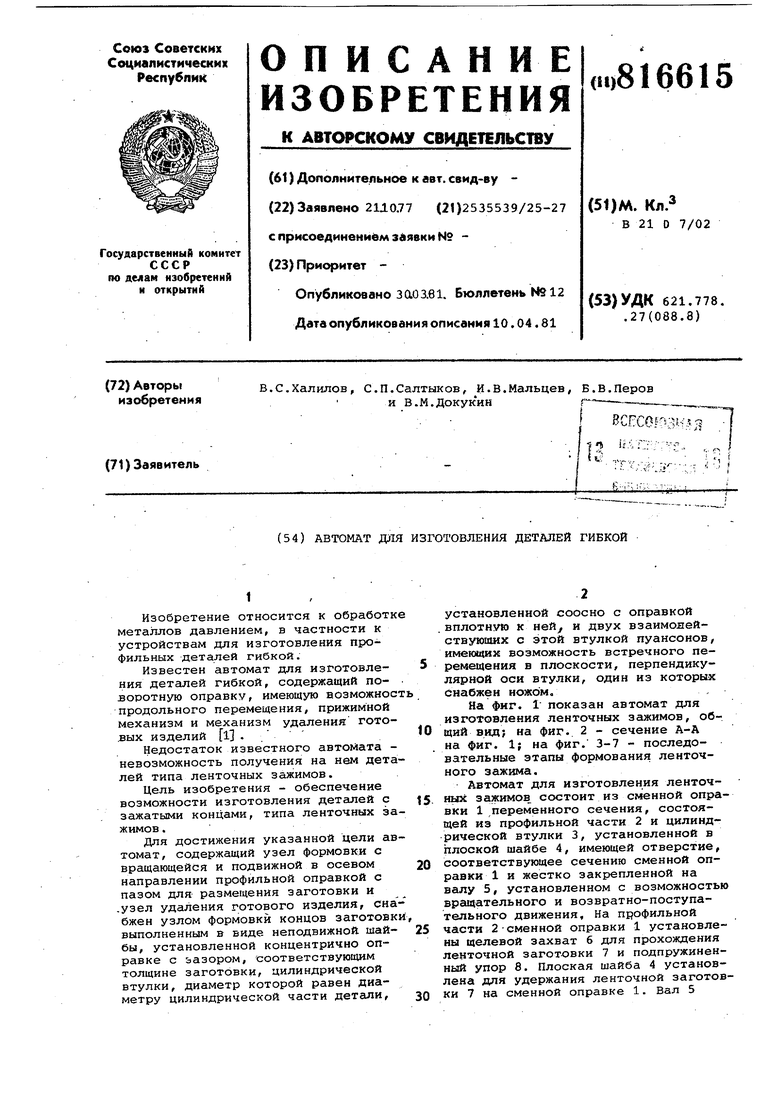

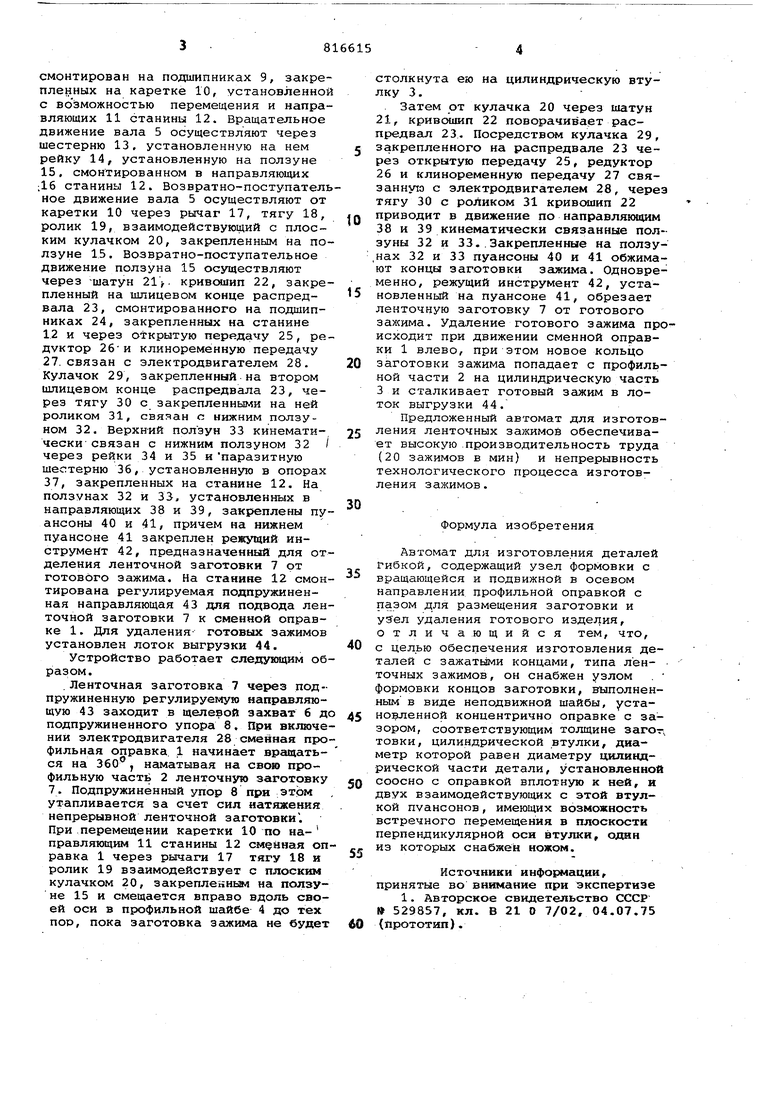

Изобретение относится к обработк металлов давлением, в частности к устройствам для изготовления профильных деталей гибкой. Известен автомат для изготовления деталей гибкой, содержащий поворотную оправку, имеющую возможнос продольного перемещения, прижимной Механизм и механизм удаления готовых изделий 1 . Недостаток известного автомата невозможность получения на нем дета лей типа ленточных зажимов. Цель изобретения - обеспечение возможности изготовления деталей с зажатыми концами, типа ленточных за жимов . Для достижения указанной цели ав томат, содержащий узел формовки с вращающейся и подвижной в осевом направлении профильной оправкой с пазом для размещения заготовки и .узел удаления готового изделия, сна бжен узлом формовки концов заготовк выполненным в виде неподвижной шайбы, установленной концентрично оправке с ьазором, соответствующим толщине заготовки, цилиндрической втулки, диаметр которой равен диаметру цилиндрической части детали. установленной соосно с оправкой ВПЛОТНУЮ к нейу и двух взаимонействуюпшх с этой втулкой пуансонов, имеющих возможность встречного перемещения в плоскости, перпендикулярной оси втулки, один из которых йнабжен ножом. На фиг. Г показан автомат для изготовления ленточных зажимов, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3-7 - последовательные этапы формования ленточного зажима. Автомат для изготовления ленточных зажимов состоит из сменной оправки 1 переменного сечения, состоящей из профильной части 2 и цилиндрической втулки 3, установленной в плоской шайбе 4, имеющей отверстие, соответствующее сечению сменной оправки 1 и жестко закрепленной на валу 5, установленном с возможностью вращательного и возвратно-поступательного движения. На профильной части 2 сменной оправки 1 установлены щелевой захват 6 для прохождения ленточной заготовки 7 и подпружиненный упор В. Плоская шайба 4 установлена для удержания ленточной заготовки 7 на сменной оправке 1. Вал 5

смонтирован на подшипниках 9, закрепленных на каретке 10, установленной с возможностью перемещения и направляющих 11 станины 12. Вращательное движение вала 5 осуществляют через шестерню 13. установленную на нем рейку 14, установленную на ползуне 15. смонтированном в направлякндих ;1б станины 12. Возвратно-поступательное движение вала 5 осуществляют от каретки 10 через рычаг 17, тягу 18, ролик 19, взаимодействующий с плоским кулачком 20, закрепленным на ползуне 15. Возвратно-поступательное движение ползуна 15 осуществляют через -шатун 21 . кривсяиип 22, закрепленный на ишицевом конце распредвала 23, смонтированного на подшипниках 24, закрепленных на станине 12 и через открытую передачу 25, редуктор 26 и клиноременную передачу 27. связан с электродвигателем 28. Кулачок 29, закрепленный на втором шлицевом конце распредвала 23, через тягу 30 с закрепленными на ней роликом 31, связан с нижним ползуном 32. Верхний ползун 33 кинематически связан с нижним ползуном 32 / через рейки 34 и 35 ипаразитную шестерню 36, установленную в опорах 37, закрепленных на станине 12. На ползунах 32 и 33, установленных в направляющих 38 и 39, закреплены пуансоны 40 и 41/ причем на нижнем пуансоне 41 закреплен режущий инструмент 42, предназначенный для отделения ленточной заготовки 7 от готового зажима. На станине 12 смонтирована регулируемая подпружиненная направляющая 43 для подвода ленточной заготовки 7 к сменной оправке 1. Для удаления- готовых зажимов установлен лоток выгрузки 44.

Устройство работает следующим о6pasioM.

.Ленточная заготовка 7 через подпружиненную регулируемую направляющую 43 заходит в щелевой захват 6 д подпружиненного упора 8, При включений электродвигателя 28 сменная профильная оправка 1 начинает вращаться на 360, наматывая на свою профильную часть 2 ленточную заготовку 7. Подпружиненный упор 8 при этЬм утапливается за счет сил натяжения непрерывной ленточной заготовки . При перемещении каретки 10 по направляющим 11 станины 12 сменная оправка 1 через рычаги 17 тягу 18 и ролик 19 взаимодействует с плоским кулачком 20, закреплейньм на ползуне 15 и смещается вправо вдоль своей оси в профильной шайбе- 4 до тех ПОР, пока заготовка зажима не будет

столкнута ею на цилиндрическую втулку 3.

, Затем от кулачка 20 через шатун 21, кривошип 22 поворачивает распредвал 23. Посредством кулачка 29, с закрепленного на распредвале 23 через открытую передачу 25, редуктор 26 и клиноременную передачу 27 связанную с электродвигателем 28, через тягу 30 с роЛиком 31 кривошип 22

Q приводит в движение по направляющим 38 и 39 кинематически связанные ползуны 32 и 33. Закрепленные на ползу,нах 32 и 33 пуансоны 40 и 41 обжимают концы заготовки зажима. Одновременно, режущий инструмент 42, установленный на пуансоне 41, обрезает ленточную заготовку 7 от готового зажима. Удаление готового зажима происходит при движении сменной оправки 1 влево, при этом новое кольцо

0 заготовки зажима попадает с профильной части 2 на цилиндрическую часть 3 и сталкивает готовый Зс1жим в лоток выгрузки 44.

Предложенный автомат для изготовления ленточных зажимов обеспечивает высокую производительность труда (20 зажимов в мин) и непрерывность технологического процесса изготовления зажимов.

Формула изобретения

Автомат для изготовления деталей гибкой, содержащий узел формовки с вращающейся и подвижной в осевом

направлении профильной оправкой с пазом для размещения заготовки и узел удаления готового изделия, отличающийся тем, что,

с целью обеспечения изготовления деталей с зажатьами концами, типа лён- точных зажимов, он снабжен узлом . формовки концов заготовки, выполненным в виде неподвижной шайбы, установленной концентрично оправке с зазором, соответствующим толщине загот товки, цилиндрической втулки, диаметр которой равен диаметру цилиндрической части детали, установленной

соосно с оправкой вплотную к ней, н двух взаимодействующих с этой втулкой пуансонов, имеющих возможность встречного перемещения в плоскости перпендикулярной оси втулки, один

из которых снабжен ножом.

Источники информации, принятые во внимание при экспертизе

fi4t.2.

Авторы

Даты

1981-03-30—Публикация

1977-10-21—Подача