«

Изобретение относится к металлур- гии и предназначено для непрерывной отливки тонкостенных труб.

Цель изобретения - повьшение стабильности литья и увеличение производительности машины.

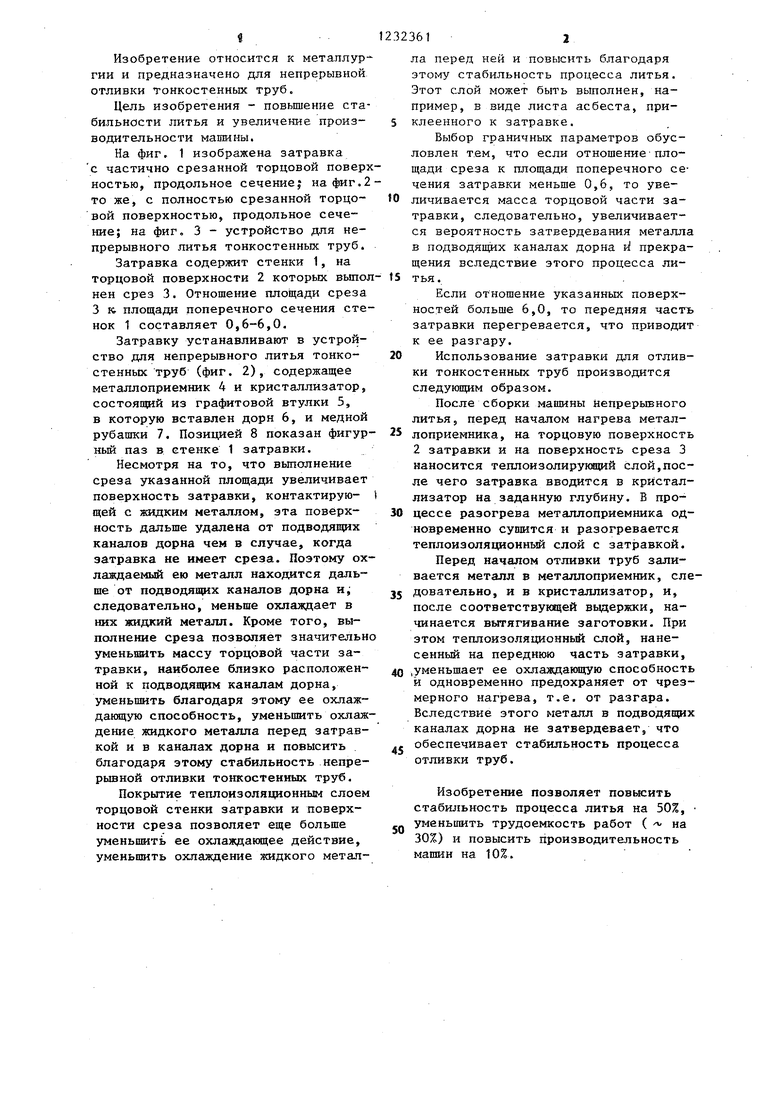

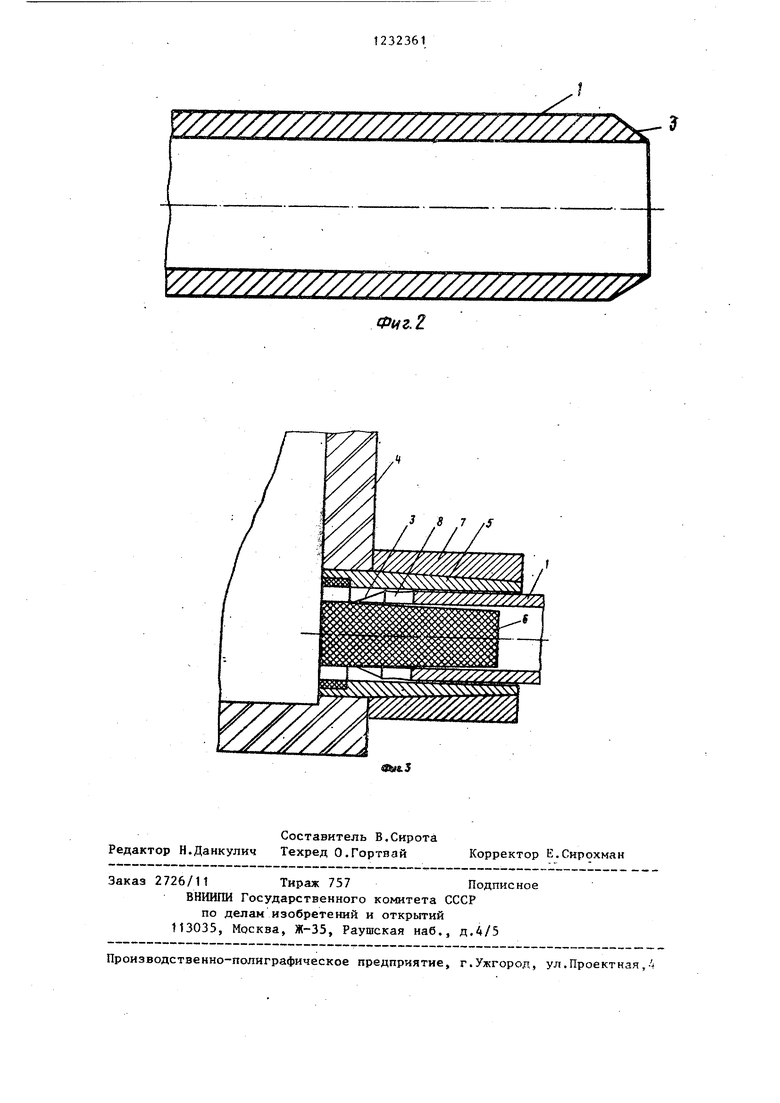

На фиг, 1 изображена затравка с частично срезанной торцовой поверхностью, продольное сечениеJ на фиг.2 то же, с полностью срезанной торцовой поверхностью, продольное сечение; на фиг, 3 - устройство для непрерывного литья тонкостенных труб.

Затравка содержит стенки 1, на торцовой поверхности 2 которых вьтол нен срез 3. Отношение площади среза 3 к площади поперечного сечения стенок 1 составляет 0,6-6,0.

Затравку устанавливают в устройство для непрерывного литья тонкостенных труб (фиг. 2), содержащее металлоприемник 4 и кристаллизатор, состоящий из графитовой втулки 5, в которую вставлен дорн 6, и медной рубашки 7. Позицией 8 показан фигурный паз в стенке 1 затравки.

Несмотря на то, что выполнение среза указанной площади увеличивает поверхность затравки, контактирую- щей с жидким металлом, эта поверхность дальше удалена от подводява1х каналов дерна чем в случае, когда затравка не имеет среза. Поэтому охлаждаемый ею металл находится дальше от подводящих каналов дерна и; следовательно, меньше охлаждает в них жидкий металл. Кроме того, выполнение среза позволяет значительно уменьнмть массу торцовой части затравки, наиболее близко расположенной к подводяоф м каналам дорна, уменьшить благодаря этому ее охлаж- данлдую способность, уменьшить охлаждение жидкого металла перед затравкой и в каналах дорна и повысить благодаря этому стабильность непрерывной отливки тонкостенных труб.

Покрытие теплоизоляционным слоем торцовой стенки затравки и поверхности среза позволяет еще больше уменьшить ее охлаждающее действие, уменьшить охлаждение жидкого метал323612

ла перед ней и повысить благодаря этому стабильность процесса литья. Этот слой может быть выполнен, например, в виде листа асбеста, при5 клеенного к затравке.

Выбор граничных параметров обусловлен тем, что если отношение площади среза к площади поперечного сечения затравки меньше 0,6, то уве 0 личивается масса торцовой части затравки, следовательно, увеличивается вероятность затвердевания металла в подводяпщх каналах дорна fi прекращения вследствие этого процесса ли15 тья.

Если отношение указанных поверхностей больше 6,0, то передняя часть затравки перегревается, что приводит к ее разгару.

20 Использование затравки для отливки тонкостенных труб производится следующим образом.

После сборки машины непрерывного литья, перед началом нагрева метал25 лоприемника, на торцовую поверхность 2 затравки и на поверхность среза 3 наносится теплойзолирукяций слой,после чего затравка вводится в кристаллизатор на заданную глубину. Б про30 цессе разогрева металлоприемника одновременно сушится и разогревается теплоизолядаонный слой с затравкой. Перед началом отливки труб заливается металл в металлоприемник, сле35 довательно, и в кристаллизатор, и, после соответствующей вьщержки, начинается вытягивание заготовки. При этом теплоизоляционный слой, нанесенный на переднюю часть затравки,

40 .уменьшает ее охлаждающую способность и одновременно предохраняет от чрезмерного нагрева, т.е. от разгара. Вследствие этого металл в подводящих каналах дорна не затвердевает, что

., обеспечивает стабильность процесса отливки труб.

Изобретение позволяет повысить стабильность процесса литья на 50%, „. уменьшить трудоемкость работ ( - на 30%) и повысить производительность машин на 10%.

V/////////7//////////7////2 Z 7

У///////////7/////У/

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для непрерывного литья полых заготовок | 1981 |

|

SU950490A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Способ непрерывного горизонтального литья полых слитков | 1982 |

|

SU1080918A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Устройство для горизонтального непрерывного литья круглых полых заготовок | 1989 |

|

SU1668020A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1999 |

|

RU2173603C2 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК (ВАРИАНТЫ) | 1997 |

|

RU2118227C1 |

Составитель В.Сирота Редактор Н.Данкулич Техред О.Гортнай

Заказ 2726/11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,ч

Корректор Е.Сирохман

| Патент США № 3587716, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Германн Э | |||

| Непрерьшное литье | |||

| - М.: Металлургиздат, 1961, с | |||

| Способ укрепления электродов в катодных лампах | 1923 |

|

SU411A1 |

| Способ разделения смесей этиленовых и полиэтиленовых углеводородов | 1923 |

|

SU1239A1 |

| й y///////////Z /// | |||

Авторы

Даты

1986-05-23—Публикация

1984-07-12—Подача