Изобретение относится к области металлообработки и может найти применение для закрепления деталей на металлорежущих станках.

Цель изобретения - повышение точности закрепления детали посредством обеспечения осевого базирования детали.

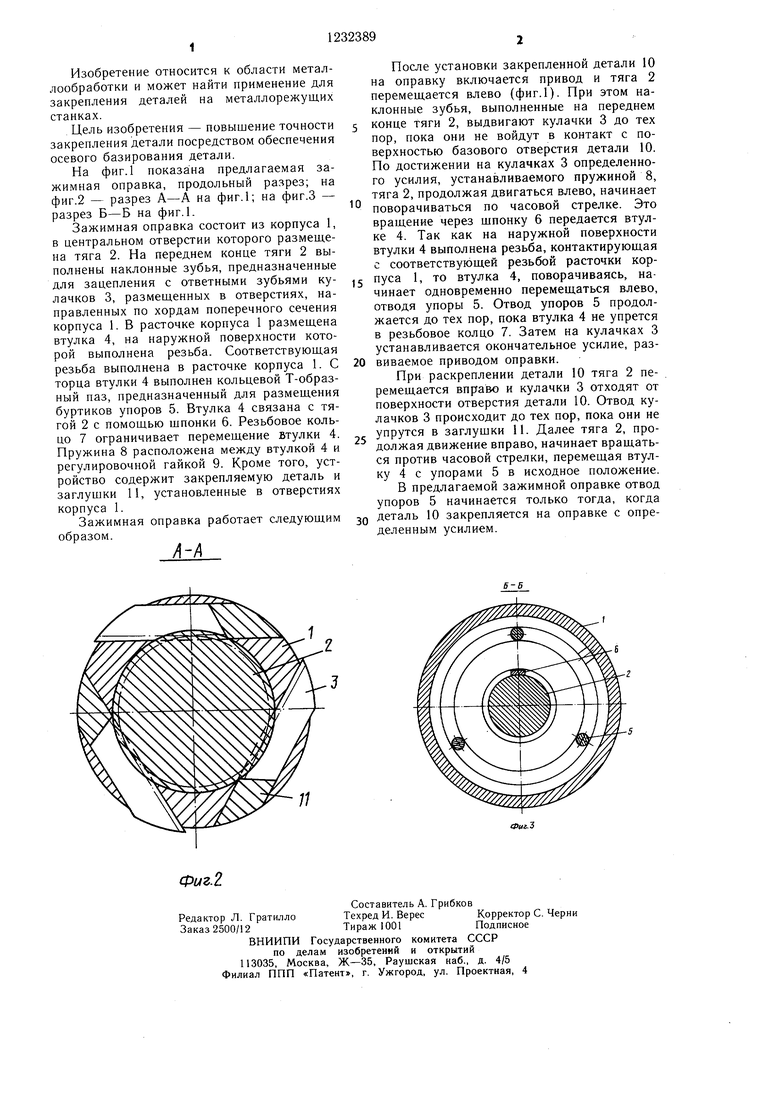

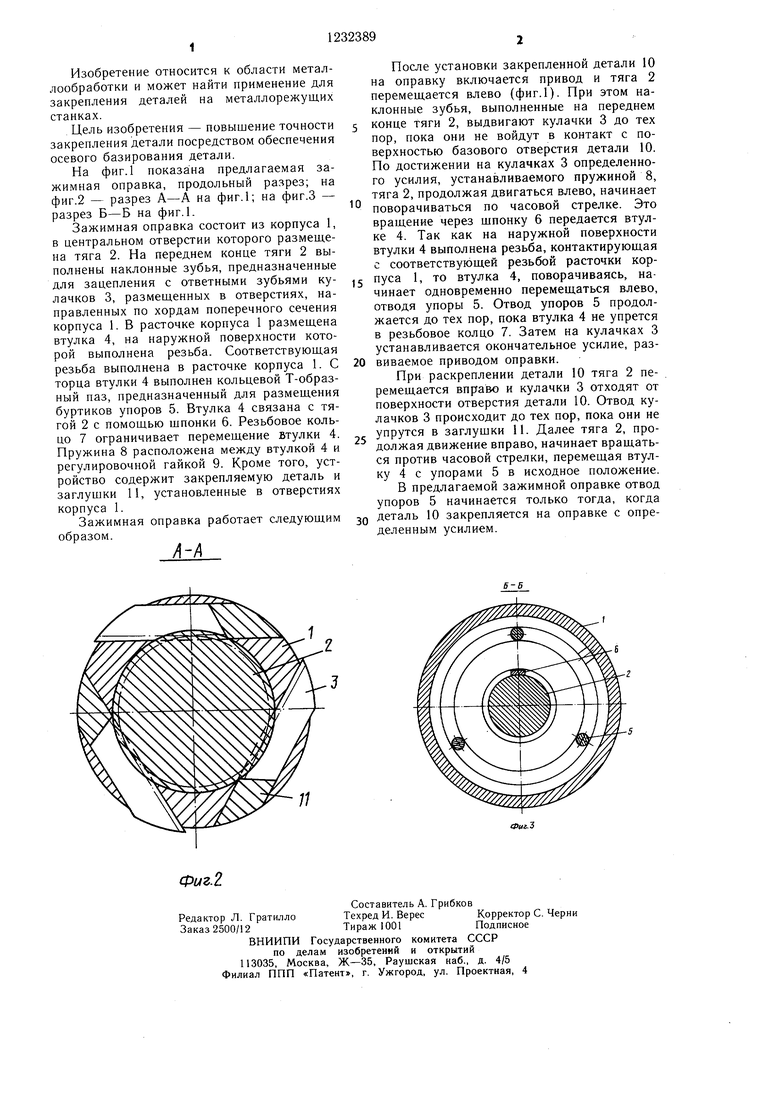

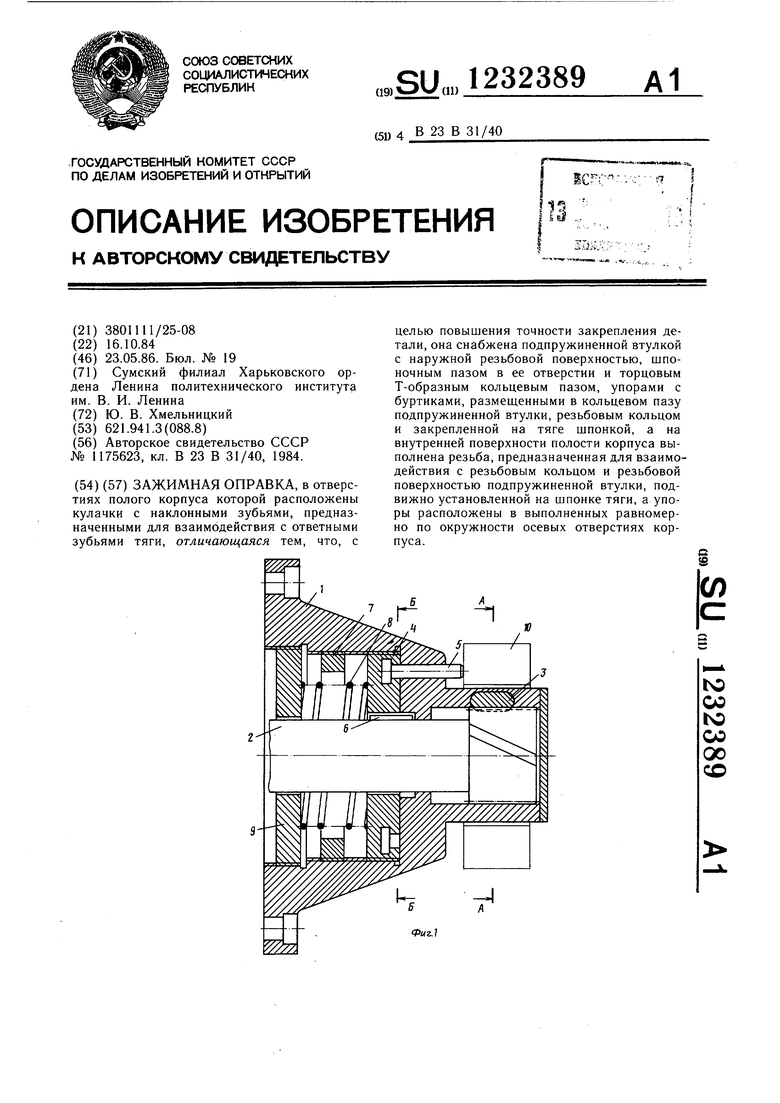

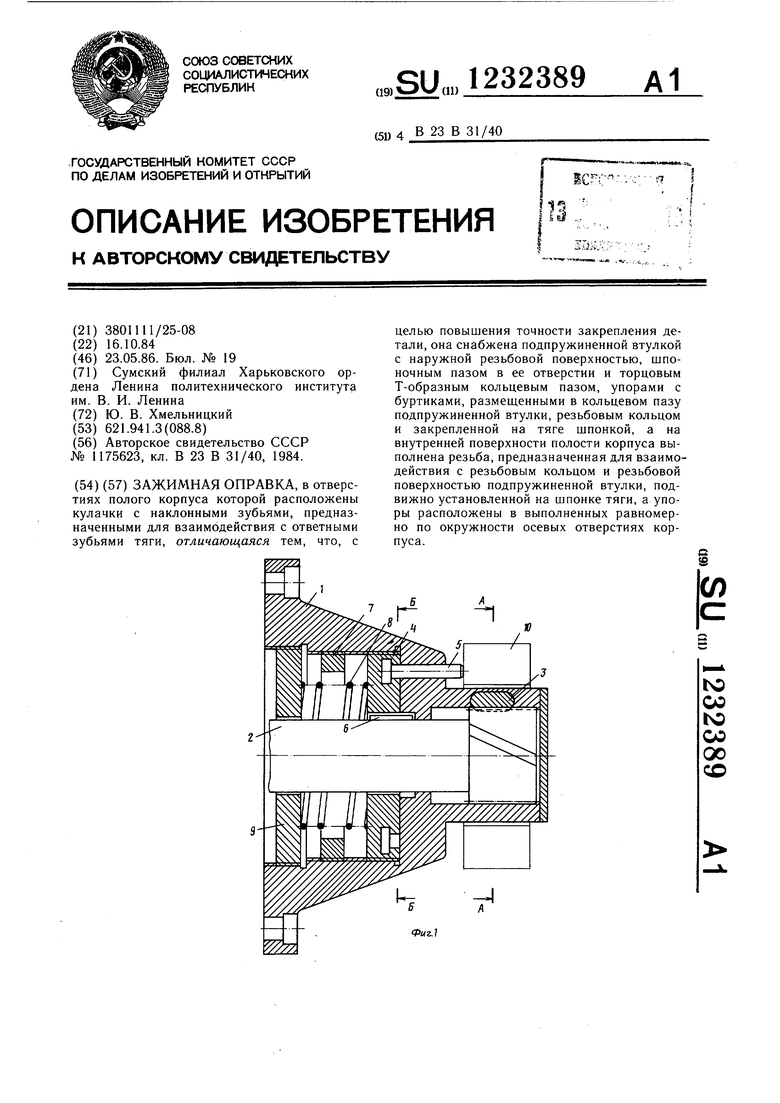

На фиг.1 показана предлагаемая зажимная оправка, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Зажимная оправка состоит из корпуса 1, в центральном отверстии которого размещена тяга 2. На переднем конце тяги 2 выполнены наклонные зубья, предназначенные для зацепления с ответными зубьями кулачков 3, размещенных в отверстиях, направленных по хордам поперечного сечения корпуса 1. В расточке корпуса 1 размещена втулка 4, на наружной поверхности которой выполнена резьба. Соответствующая резьба выполнена в расточке корпуса 1. С торца втулки 4 выполнен кольцевой Т-образный паз, предназначенный для размещения буртиков упоров 5. Втулка 4 связана с тягой 2 с помощью щпонки 6. Резьбовое кольцо 7 ограничивает перемещение втулки 4. Пружина 8 расположена между втулкой 4 и регулировочной гайкой 9. Кроме того, устройство содержит закрепляемую деталь и заглушки 11, установленные в отверстиях корпуса 1.

Зажимная оправка работает следующим образом.

/I-/4

После установки закрепленной детали 10 на оправку включается привод и тяга 2 перемещается влево (фиг.1). При этом наклонные зубья, выполненные на переднем конце тяги 2, выдвигают кулачки 3 до тех пор, пока они не войдут в контакт с поверхностью базового отверстия детали 10. По достижении на кулачках 3 определенного усилия, устанавливаемого пружиной 8, тяга 2, продолжая двигаться влево, начинает поворачиваться по часовой стрелке. Это вращение через щпонку 6 передается втулке 4. Так как на наружной поверхности втулки 4 выполнена резьба, контактирующая с соответствующей резьбой расточки кор- пуса 1, то втулка 4, поворачиваясь, начинает одновременно перемещаться влево, отводя упоры 5. Отвод упоров 5 продолжается до тех пор, пока втулка 4 не упрется в резьбовое колцо 7. Затем на кулачках 3 устанавливается окончательное усилие, развиваемое приводом оправки.

При раскреплении детали 10 тяга 2 перемещается вправо и кулачки 3 отходят от поверхности отверстия детали 10. Отвод кулачков 3 происходит до тех пор, пока они не упрутся в заглушки 11. Далее тяга 2, продолжая движение вправо, начинает вращаться против часовой стрелки, перемещая втулку 4 с упорами 5 в исходное положение.

В предлагаемой зажимной оправке отвод упоров 5 начинается только тогда, когда деталь 10 закрепляется на оправке с определенным усилием.

11

БФиг-3

Фиг.2

Составитель А. Грибков

Редактор Л. ГратиллоТехред И. ВересКорректор С. Черни

Заказ 2500/12Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам нзобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоцентрирующий токарный патрон | 1982 |

|

SU1110554A1 |

| Устройство для автоматическогоКРЕплЕНия дЕТАли или иНСТРуМЕНТАВ шпиНдЕлЕ МНОгОшпиНдЕльНОгО CTAHKA | 1979 |

|

SU823019A1 |

| Разжимная оправка | 1984 |

|

SU1232390A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для обратного ротационного выдавливания деталей из трубчатых заготовок | 1973 |

|

SU515553A1 |

| Токарный самоцентрирующий патрон | 1988 |

|

SU1710207A1 |

| Оправка | 1987 |

|

SU1504008A1 |

| Оправка | 1983 |

|

SU1140894A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1303334A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Оправка | 1984 |

|

SU1175623A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-10-16—Подача