I

Изобретение относится к станкостроению.

Наиболее близким к предлагаемому является устройство для крепления инструментальной оправки в шпинделе станка, содержащее связанный с приводом ходовой винт, взаимодействующий через гайку с тягой, соединенной с механизмом захвата хвостовика инструмента 1.

Недостаток устройства - отсутствие возможности его использования для зажима деталей в патроне многошпиндельных станков в том случае, когда с помощью одного привода осуществляется зажим в несколькихпатронах, а также отсутствие контроля наличия зажимаемого инструмента в шпинделе

Цель изобретения - повышение надежности работы устройства и обеспечение возможности контроля зажима и наличия детали или инструмента в шпинделе многошпиндельного станка.

Указанная цель достигается за счет того, что механизм контроля снабжен упруго связанными между собой и установленными с возможностью возвратно-поступательного перемещения относительно вала кронщтейном с кулачками управления и штырем, поочередно взаимодействующим с введенным в устройство штоком, связанны.м с тягой и установленным в отверстии ходового винта каждого шпинделя.

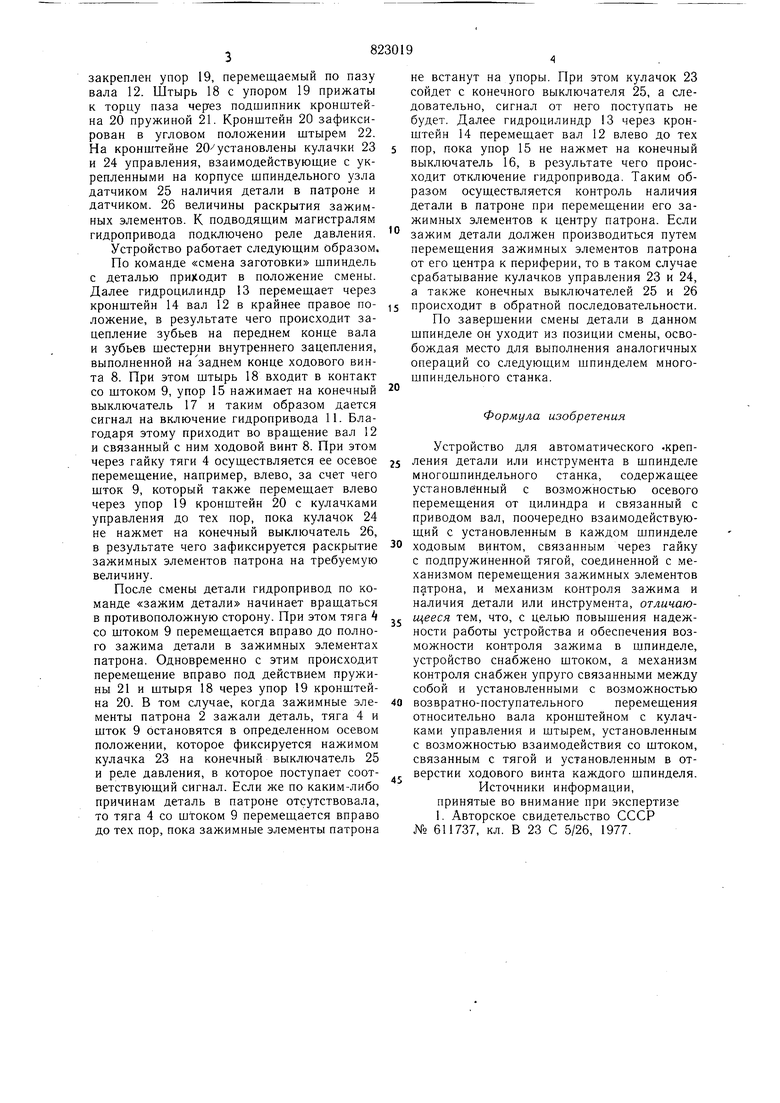

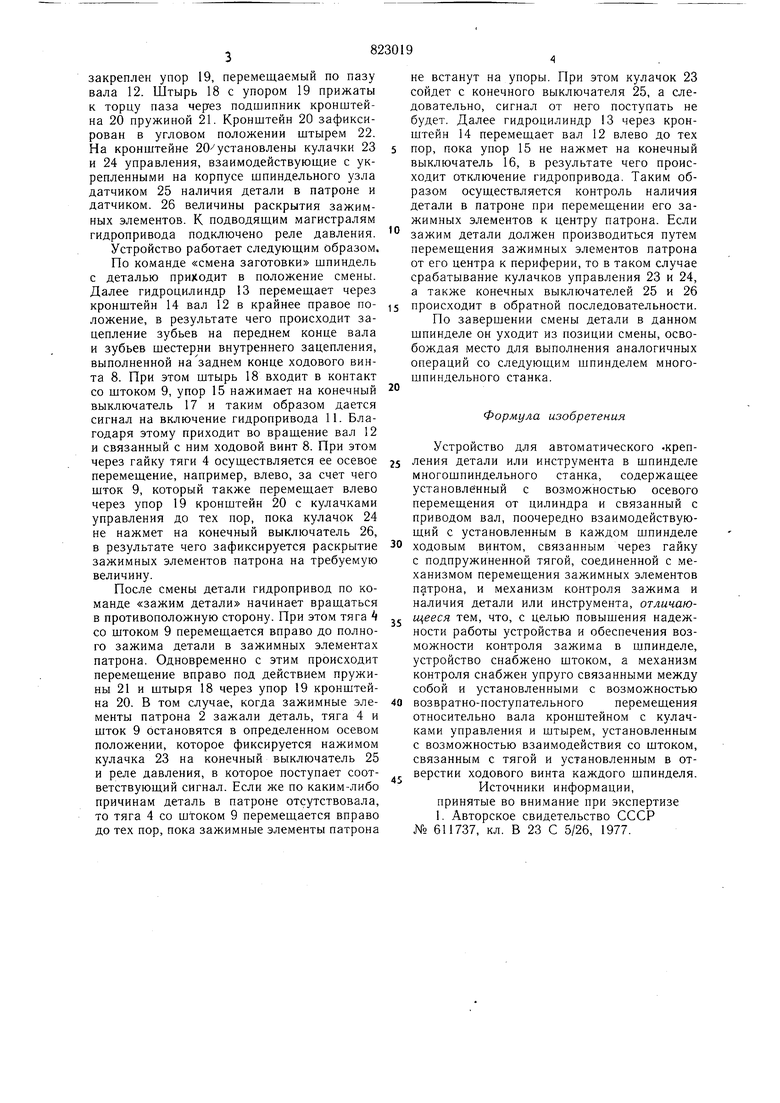

На чертеже изображено предлагаемое устройство, разрез.

На переднем конце шпийделя 1 размещен

патрон 2, в зажимных элементах которого зажата деталь 3. Тяга 4 через резьбовую втулку 5, гайку 6 и пакет 7 тарельчатых пружин соединена с механизмом перемещения зажимных элементов патрона. Ходовой

винт 8 установлен в подшипниках шпинделя и взаимодействует с гайкой, выполненной зацело с тягой 4. В отверстии ходового винта 8 размешен шток 9, прикрепленный к тяге 4. На заднем конце ходового винта 8 выполнена шестерня 10 внутреннего зацепления. Гидропривод 11 с помощью шпоночной муфты соединен с валом 12, перемещаемым в осевом направлении гидроцилиндром 13 через подпружиненный кронштейн 14. На переднем конце вала 12 выполнена шестерпя. На кронштейне 14 укреплен упор 15, взаимодействующий с установленным на корпусе шпиндельного узла датчиками 16 и 17 крайних положений вала 12. Б отверстии вала 12 размещен щтырь 18, в котором закреплен упор 19, перемещаемый по пазу вала 12. Штырь 18 с упором 19 прижаты к торцу паза через подшипник кронштейна 20 пружиной 21. Кронштейн 20 зафиксирован в угловом положении штырем 22. На кронштейне 20-установлены кулачки 23 и 24 управления, взаимодействуюш ие с укрепленными на корпусе шпиндельного узла датчиком 25 наличия детали в патроне и датчиком. 26 величины раскрытия зажимных элементов. К подводяш,им магистралям гидропривода подключено реле давления. Устройство работает следуюш,им образом. По команде «смена заготовки шпиндель с деталью приходит в положение смены. Далее гидроцилиндр 13 перемеш ает через кронштейн 14 вал 12 в крайнее правое положение, в результате чего происходит зацепление зубьев на переднем конце вала и зубьев шестерни внутреннего зацепления, выполненной назаднем конце ходового винта 8. При этом штырь 18 входит в контакт со штоком 9, упор 15 нажимает на конечный выключатель 17 и таким образом дается сигнал на включение гидропривода 11. Благодаря этому приходит во вращение вал 12 и связанный с ним ходовой винт 8. При этом через гайку тяги 4 осуществляется ее осевое перемещение, например, влево, за счет чего щток 9, который также перемещает влево через упор 19 кронщтейн 20 с кулачками управления до тех пор, пока кулачок 24 не нажмет на конечный выключатель 26, в результате чего зафиксируется раскрытие зажимных элементов патрона на требуемую величину. После смены детали гидропривод по команде «зажим детали начинает вращаться в противоположную сторону. При этом тяга со щтоком 9 перемещается вправо до полного зажима детали в зажимных элементах патрона. Одновременно с этим происходит перемещение вправо под действием пружины 21 и штыря 18 через упор 19 кронштейна 20. В том случае, когда зажимные элементы патрона 2 зажали деталь, тяга 4 и щток 9 остановятся в определенном осевом положении, которое фиксируется нажимом кулачка 23 на конечный выключатель 25 и реле давления, в которое поступает соответствующий сигнал. Если же по каким-либо причинам деталь в патроне отсутствовала, то тяга 4 со шТоком 9 перемещается вправо до тех пор, пока зажимные элементы патрона не встанут на упоры. При этом кулачок 23 сойдет с конечного выключателя 25, а следовательно, сигнал от него поступать не будет. Далее гидроцилиндр 3 через кронштейн 14 перемещает вал 12 влево до тех пор, пока упор 15 не нажмет на конечный выключатель 16, в результате чего происходит отключение гидропривода. Таким образом осуществляется контроль наличия детали в патроне при перемещении его зажимных элементов к центру патрона. Если зажим детали должен производиться путем перемещения зажимных элементов патрона от его центра к периферии, то в таком случае срабатывание кулачков управления 23 и 24, а также конечных выключателей 25 и 26 происходит в обратной последовательности, По завершении смены детали в данном шпинделе он уходит из позиции смены, освобождая место для выполнения аналогичных операций со следующим шпинделем многошпиндельного станка. Формула изобретения Устройство для автоматического .крепления детали или инструмента в щпинделе многощпиндельного станка, содержащее установленный с возможностью осевого перемещения от цилиндра и связанный с приводом вал, поочередно взаимодействующий с установленным в каждом щпинделе ходовым винтом, связанным через гайку с подпружиненной тягой, соединенной с механизмом перемещения зажимных элементов патрона, и механизм контроля зажима и наличия детали или инструмента, отличающееся тем, что, с целью повышения надежности работы устройства и обеспечения возможности контроля зажима в шпинделе, устройство снабжено штоком, а механизм контроля снабжен упруго связанными между собой и установленными с возможностью возвратно-поступательного перемещения относительно вала кронштейном с кулачками управления и штырем, установленным с возможностью взаимодействия со щтоком, связанным с тягой и установленным в отверстии ходового винта каждого шпинделя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 611737, кл. В 23 С 5/26, 1977.

CVJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления перемещением кулачков токарного патрона | 1987 |

|

SU1424986A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Устройство для обработки резьбовых отверстий | 1984 |

|

SU1220897A1 |

| Зажимное устройство | 1987 |

|

SU1444089A1 |

| Механический ключ к токарному патрону | 1984 |

|

SU1181782A1 |

| Устройство для механизированного зажима инструмента | 1982 |

|

SU1024217A1 |

| Устройство для сборки фланцевых соединений | 1986 |

|

SU1516298A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-27—Подача