19 А

3/ 21 3 УуЧ.

б

СП

о 4

о о

00

/Г Фаг.1

3150

Изобретение относится к металлообработке и может найти применение для закрепления деталей.

Целью изобретения является автоматизация процесса закрепления детали посредством установки штока с радиальными выступами,

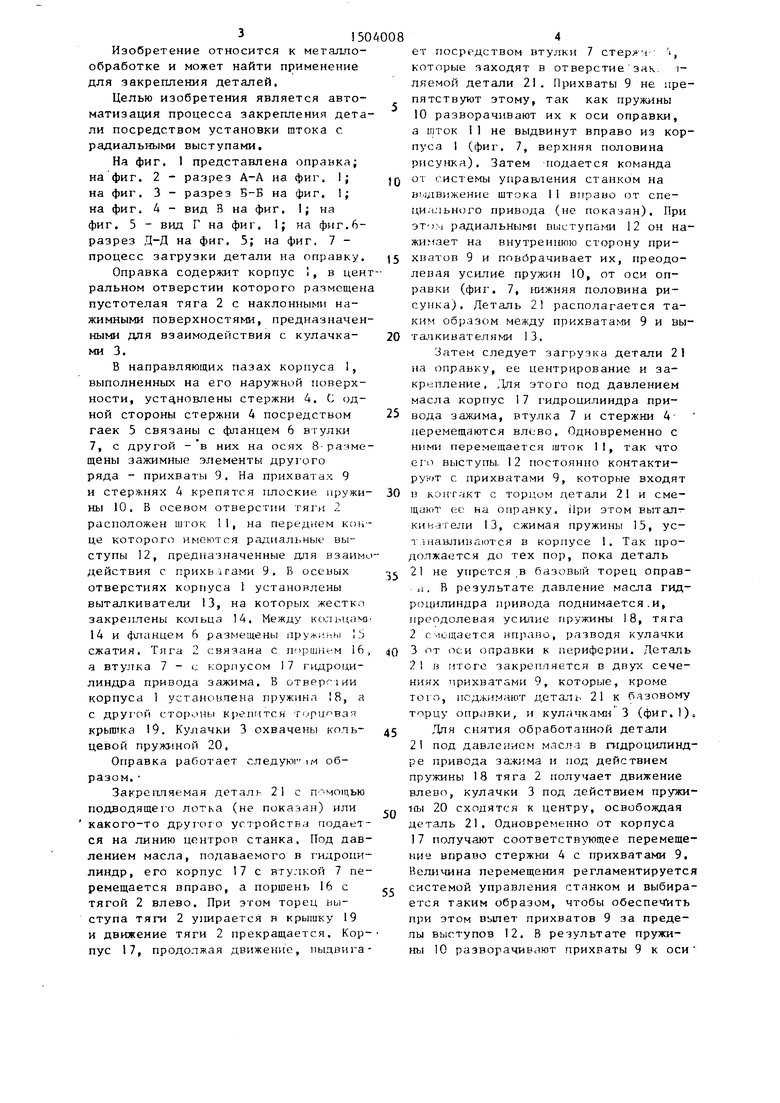

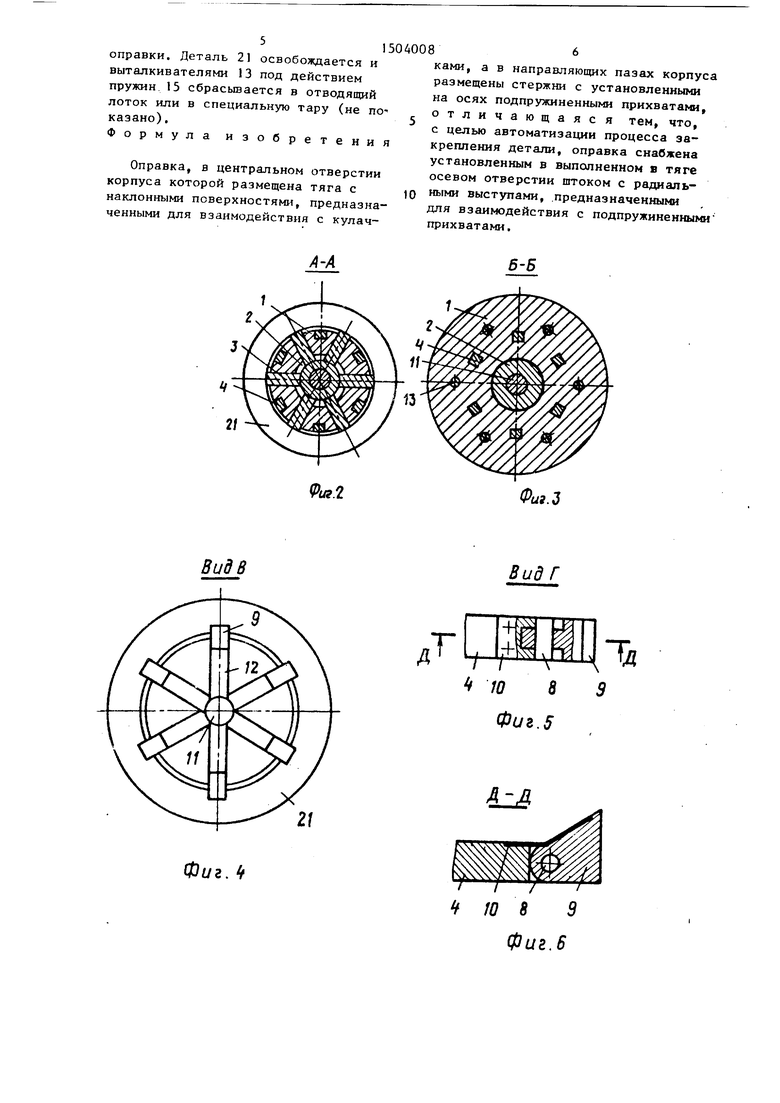

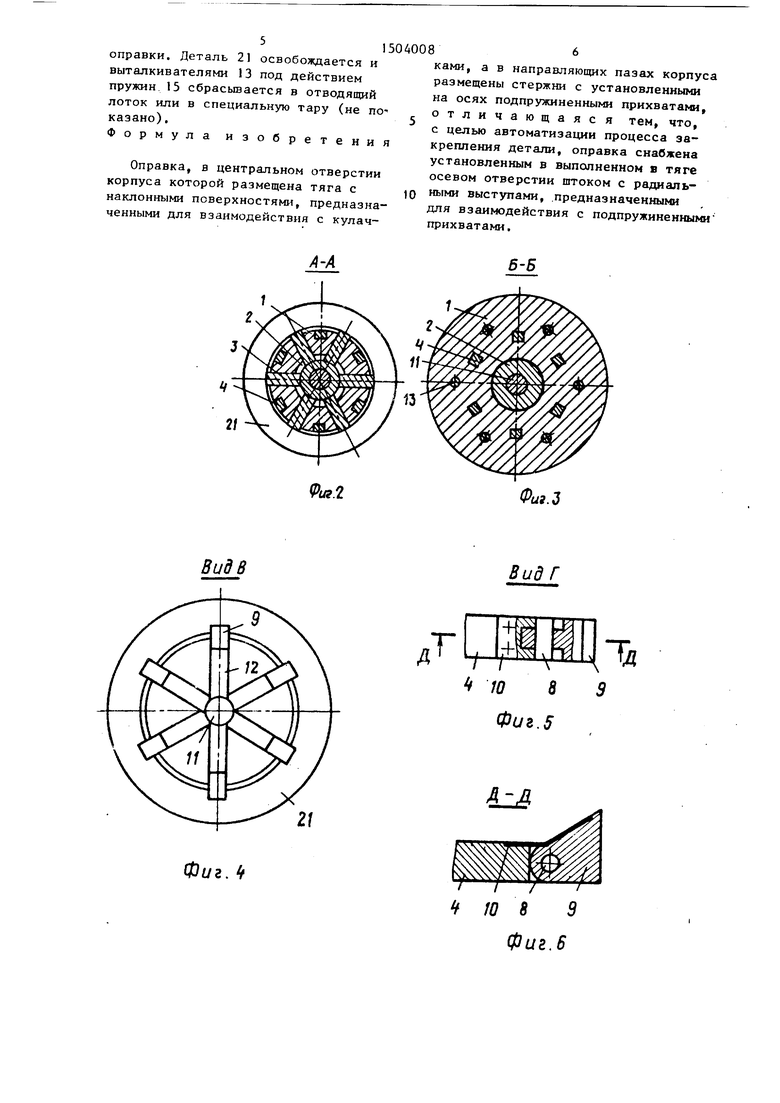

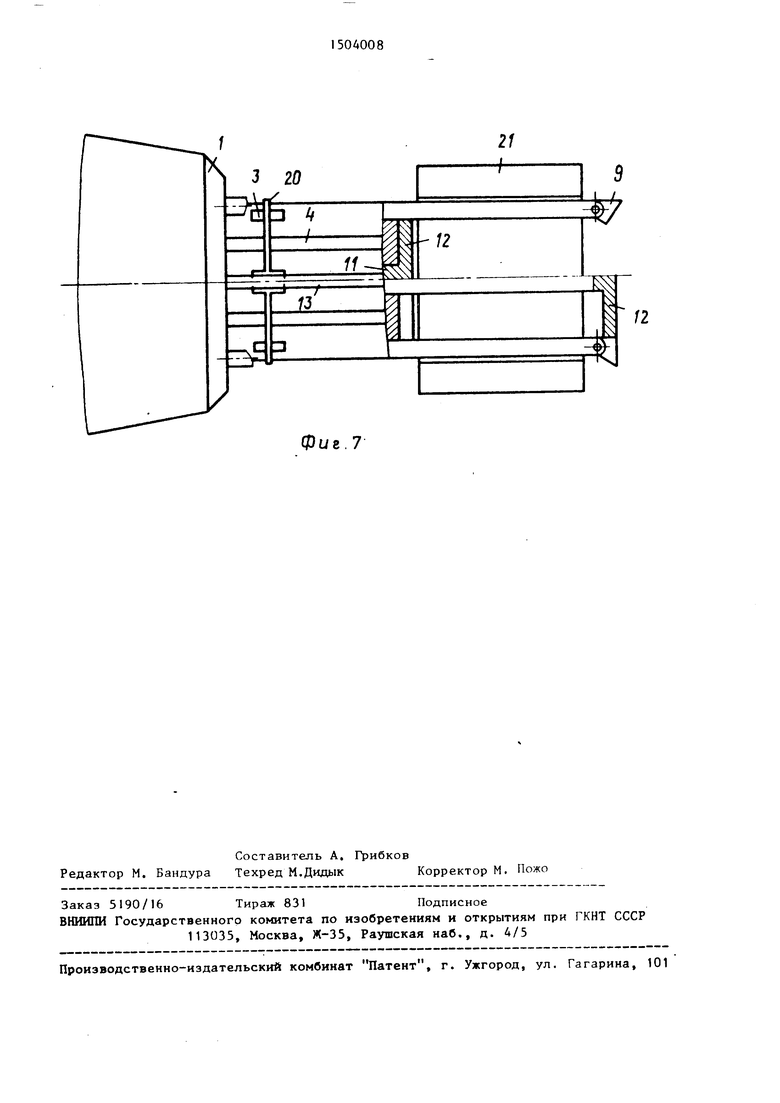

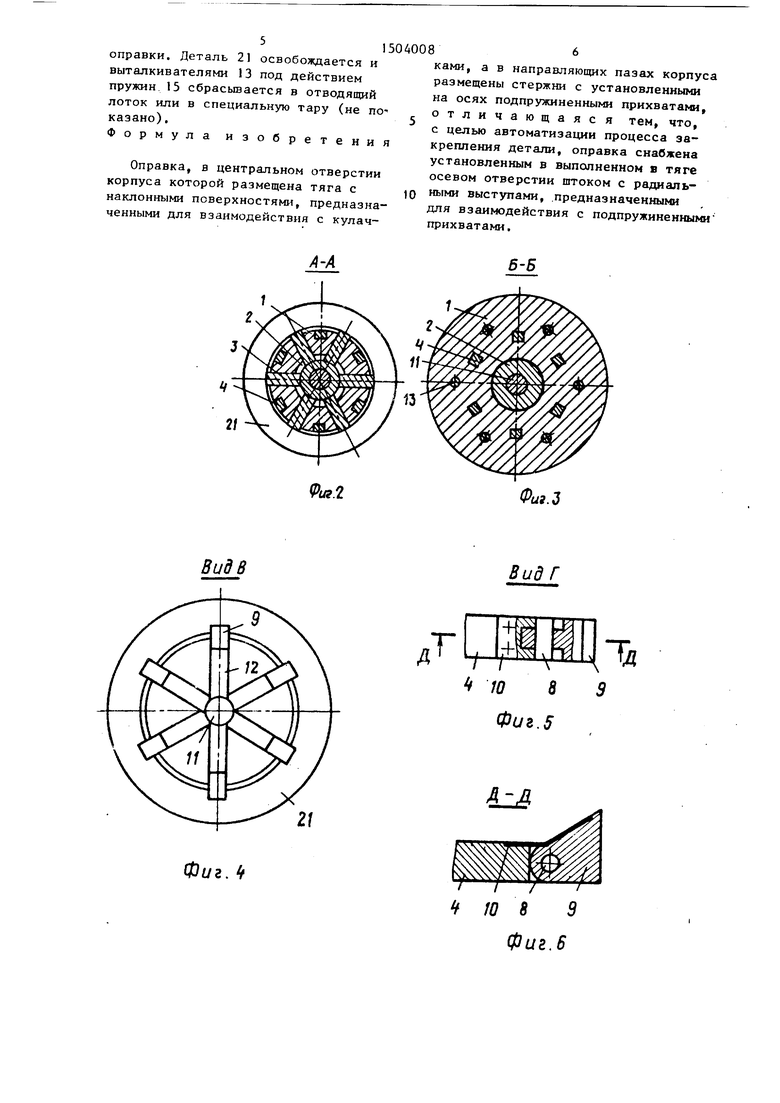

На фиг. 1 представлена оправка; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - вид Г на фиг. 1; на фиг.6- разрез Д-Д на фиг. 5; на фиг. 7 - процесс загрузки детали на оправку.

Оправка содержит корпус 1, в ценральном отверстии которого размещен пустотелая тяга 2 с наклонными нажимными поверхностями, предназначенными для взаимодействия с кулачка- ми 3.

В направляющих пазах корпуса 1, выполненных на его наружной поверхности, установлены стержни 4, С одной стороны стержни 4 посредством гаек 5 связаны с фланцем 6 втулки 7, с другой - в них на осях 8-размещены зажимные элементы другого ряда - прихваты 9. На прихватах 9 и стержнях 4 крепятся плоские иружи- ны 10, В осевом отверстии тяги 2 расположен шгок 11, на переднем конце которого имеются радиал1 ные выступы 12, предназначенные для взаимодействия с прихватами 9. В осевых отверстиях корпуса 1 установлены выталкиватели 13, на которых жестко закреплены кольца 14, Между колъцамз 14 и 4 ланцем 6 размещены пружи.ь.ы 1Ь сжатия. Тяга 2 связана с поршнем 16 а втулка 7 - с р:орлусом 1 7 гидроцилиндра привода зг1жима. В отверг1ии корпуса 1 установпена пружина 18, а с другор стороны крепптся торцг вая крьш1ка 9. Кулачки 3 охвачены коль- цевой пруж1 ной 20,

Оправка работает следуюгмм образом.

Закреп-пяемая деталь 2 1 с помощью подводящего лотка (не показан) или какого-то друт ог О устройства подается на линию центров станка. Под давлением масла, подаваемого в гидроцилиндр, его корпус 17 с втулкой 7 перемещается вправо, а поршень 16 с тягой 2 влево. При этом торец выступа тяги 2 упирается я крышку 19 и движение тяги 2 прекращается. Корпус 17, продолжая движение, пыдвигает посредством втулки 7 стер;.Ч : , которые заходят в отверстие зак: т- ляемой детали 21. Прихваты 9 не препятствуют этому, так как пружины

10 разворачивают их к оси оправки, а шток I1 не выдвинут вправо из корпуса I (фиг, 7, верхняя половина рисунка). Затем подается команда от системы yпpaвJ eния станком на В адвижение штока 1 1 вправо от специального привода (не показан). При эт )м радиальными Bi.icTynaf-od 12 он нажимает на внутреннюю сторону прихватов 9 и повс5рачивает их, преодолевая усилие пружин 10, от оси оправки (фиг. 7, нижняя половина рисунка). Деталь 21 располагается таким образом между прихватаьм 9 и выталкивателями 13,

Затем следует загрузка детали 21 на оправку, ее пентрирование и закрепление, ,1пя этого под давлением масла корпус 17 гидропилиндра привода зажима, втулка 7 и стержни 4 перемещаются влево. Одновременно с ними перемещается шток 11, так что erii выступы, 12 постоянно контактируют с прихватами 9, которые входят в контакт с торцом детали 21 и смещают ее на опранку, ilpn этом выталкиватели 13, сжимая пружины 15, ус- т.гиавливсиотся в корпусе 1. Так продолжается до тех пор, пока деталь 21 не упрется в базовый торец оправii. В результате давление масла гидроцилиндра привода поднимается,и, преодолевая усилие пружины 18, тяга

2смещается )право, разводя кулачки

3от оси оправки к периферии. Деталь 21 в птоге закрепляется в двух сечениях прихватами 9, которые, кроме того, поджимают детал1 21 к базовому торцу оправки, и кулачками 3 (фиг.1)

Доя снятия обработгэнной детали 21 под давлением млела в гидроцилиндре привода за;-ю ма и под действием пружины 18 тяга 2 получает движение влево, кулачки 3 под действием пружи ны 20 сходятся к центру, освобождая деталь 21, Одновременно от корпуса 17 получают соответств;,тощее перемещение вправо стержни 4 с прихватами 9, Величина перемещения регламентируетс системой управления стлнком и выбирается таким образом, чтобы обеспечить при этом выпет прихватов 9 за пределы выступов 12. В результате пружины 10 разворачивают прихваты 9 к оси

оправки. Деталь 21 освобождается и выталкивателями 13 под действием пружин.15 сбрасьшается в отводящий лоток или в специальную тару (не пО каэано). Формула изобретения

Оправка, в центральном отверстии корпуса которой размещена тяга с наклонными поверхностями, предназначенными для взаимодействия с кулач

ками, а в направляющих пазах корпуса размещены стержни с установленными на осях подпружиненными npHXBaTahai, отличающаяся тем, что, с целью автоматизации процесса эа- крештения детали, оправка снабжена установленным в выполненном в тяге осевом отверстии штоком с радиальными выступами, предназначенными для взаимодействия с подпружиненными прихватами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1976 |

|

SU604632A1 |

| Оправка | 1987 |

|

SU1423295A1 |

| Кулачковая оправка | 1987 |

|

SU1442332A1 |

| Оправка | 1987 |

|

SU1442331A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Оправка | 1986 |

|

SU1315162A1 |

| Оправка для крепления деталей | 1986 |

|

SU1388196A1 |

| Кулачковая оправка | 1986 |

|

SU1342618A1 |

| Оправка | 1988 |

|

SU1696165A1 |

| Оправка | 1988 |

|

SU1567331A1 |

Изобретение относится к металлообработке и может найти применение для закрепления деталей на металлорежущих станках. Цель изобретения - автоматизация процесса закрепления детали посредством установки штока с радиальными выступами. В центральном отверстии корпуса 1 размещена тяга 2 с наклонными поверхностями, контактирующими с кулачками 3. В направляющих пазах корпуса 1 размещены стержни 4 с установленными на осях 8 прихватами 9, находящимися под действием пружин 10. В отверстии тяги 2 установлен шток 11 с радиальными выступами 12, предназначенными для взаимодействия с прихватами 9. При движении тяги 2 влево стержни 4 с прихватами 9 перемещаются вправо и на них устанавливается деталь 21. Перемещая шток 11 вправо, радиальные выступы 12 поворачивают прихваты 9, после чего следует перемещение детали 21 на корпус 1 и закрепление ее. 7 ил.

А-А

2/

й/г.2

Виде

г

Фиг. 4Фиг.З

В ид Г

JB

Фиг.7

| Оправка | 1987 |

|

SU1423295A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-07-13—Подача