Изобретение относится к области сварки трением и может быть использовано при сварке деталей типа карданных валов, реактивных штанг и т.п.

Целью изобретения является повышение производительности путем уменьшения времени на загрузку и выгрузку деталей при создании сварочного давления пластическим деформированием средней детали.

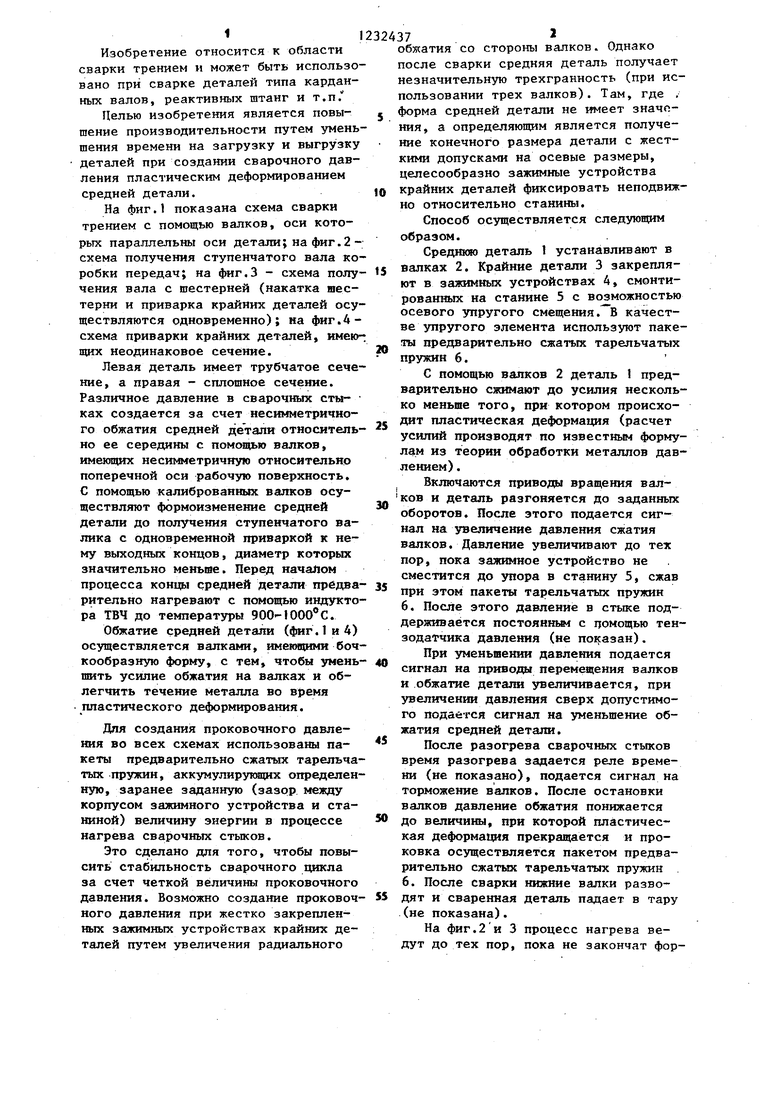

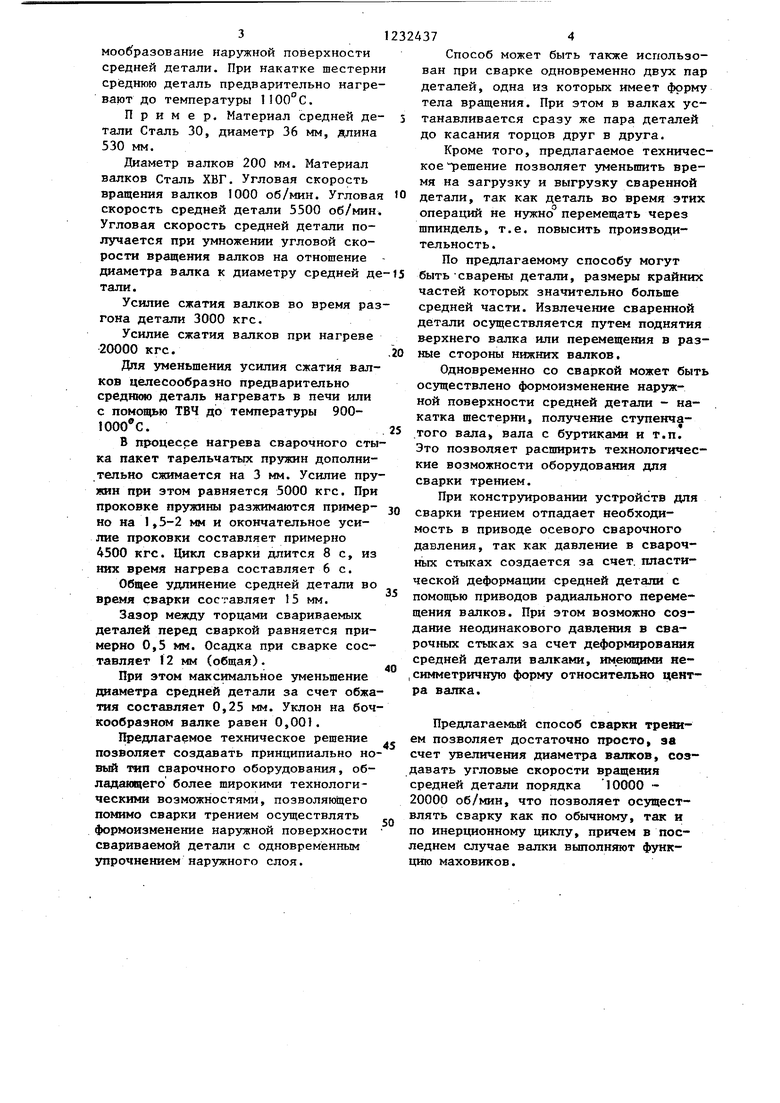

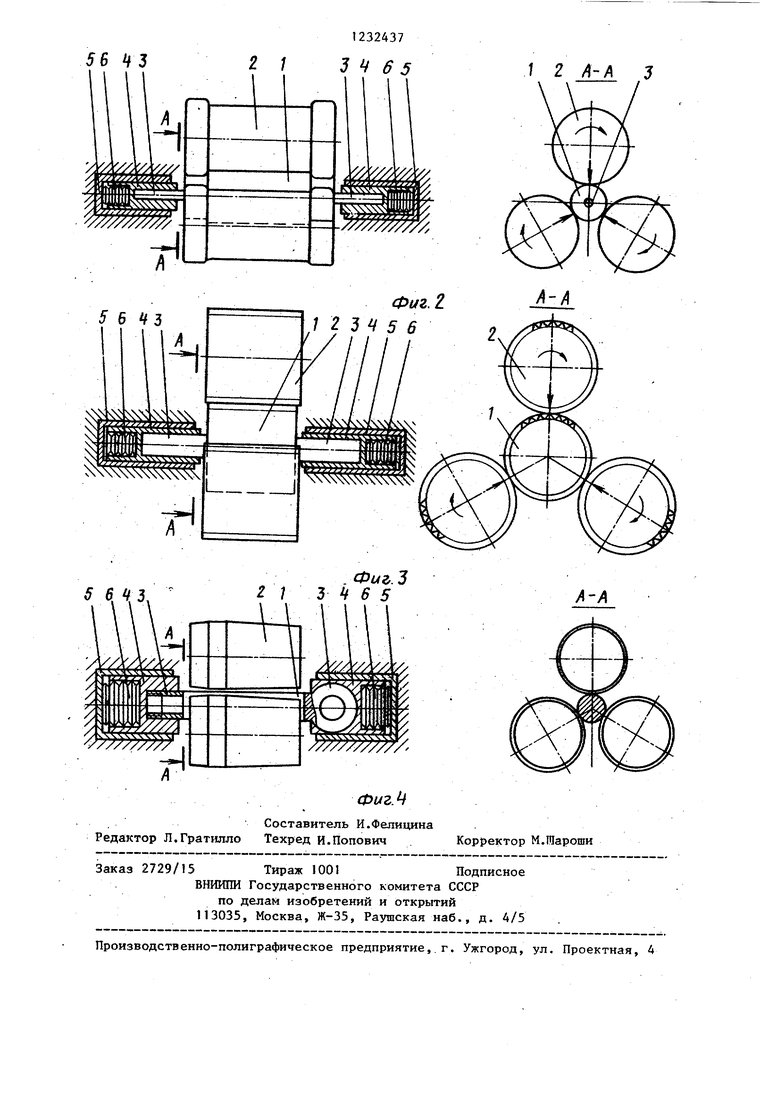

На фиг.1 показана схема сварки трением с помощью валков, оси которых параллельны оси детали; на фиг.2- схема получения ступенчатого вала коробки передач; на фиг.З - схема полу- чения вала с шестерней (накатка шестерни и приварка крайних деталей осуществляются одновременно); на фнг.А- схема приварки крайних деталей, имеющих неодинаковое сече:ние.

Левая деталь имеет трубчатое сечение, а правая - сплошное сеченяе. Различное давление в сварочных сты- ках создается за счет несимметричного обжатия средней детали относительно ее середины с помощью валков, имеющих неси1 метричную относительно поперечной оси рабочую поверхность. С помощью калиброванных валков осуществляют формоизменение средней детали до получения ступенчатого валика с одновременной приваркой к нему ВЫХОД1ШХ концов, диаметр которых значительно меньше. Перед началом процесса концы средней детали предва- рительно нагревают с помощью индуктора ТВЧ до температуры 900-1000 0.

Обжатие средней детали (фиг.1 и 4) осуществляется валками, имекицими бочкообразную форму, с тем, чтобы умеиь- шить усилие обжатия на валках и облегчить течение металла во время пластического деформирования.

Для создания проковочного давления во всех схемах использованы пакеты предварительно сжатых тарельчатых пружин, аккумулирукяцих определенную, заранее заданную (зазор между корпусом зажимного устройства и станиной) величину энергии в процессе нагрева сварочных стыков.

Это сделано для того, чтобы повысить стабильность сварочного цикла за счет четкой величины проковочного давления. Возможно создание проковочного давления при жестко закрепленных зажимных устройствах крайних деталей путем увеличения радиального

10

20

2S

5

3540

324372

обжатия со стороны валков. Однако

после сварки средняя деталь получает незначительную трехгранность (при использовании трех валков). Там, где , форма средней детали не имеет значения, а определяющим является получение конечного размера детали с жесткими допусками на осевые размеры, целесообразно зажимные устройства крайних деталей фиксировать неподвижно относительно станины.

Способ осуществляется следующим образом.

Среднкяо деталь 1 устанавливают в валках 2. Крайние детали 3 закрепляют в зажимных устройствах 4, смонтированных на станине 5 с возможностью осевого зппругого смещения. В качестве упругого элемента используют пакеты предварительно сжатых тарельчатых пружин 6.

С помощью валков 2 деталь 1 предварительно сжимают до усилия несколько меньше того, при котором происходит пластическая деформация (расчет усилий производят по известным формулам из теории обработки металлов давлением) .

Включаются приводы вращения вал- ков и деталь разгоняется до заданных оборотов. После этого подается сигнал на увеличение давления сжатия валков. Давление увеличивают до тех пор, пока зажимное устройство не сместится до в станину 5, сжав при этом пакеты тарельчатых пружин 6. После этого давление в стыке поддерживается постоянн с помощью тен- зодатчика давления (не ).

При з еньшении давления подается сигнал на приводы перемещения валков и обжатие детали увеличивается, при увеличении давления сверх допустимого подаётся сигнал на уменьшение обжатия средней детали.

После разогрева сварочных стыков время разогрева задается реле времени (не показано), подается сигнал на торможение валков. После остановки валков давление обжатия понижается до величины, при которой пластическая деформация прекращается и проковка осуществляется пакетом предварительно сжатых тарельчатых пружин 6. После сварки нижние валки разводят и сваренная деталь падает в тару (не показана).

На фиг.2 и 3 процесс нагрева ведут до тех пор, пока не закончат фор30

45

50

55

мообразование наружной поверхности средней детали. При накатке шестерни среднюю деталь предварительно нагревают до температуры .

Прим е р. Материал средней де- тали Сталь 30, диаметр 36 мм, длина 530 мм.

Диаметр валков 200 мм. Материал валков Сталь ХВГ. Угловая скорость вращения валков 1000 об/мин. Угловая скорость средней детали 5500 об/мин Угловая скорость средней детали получается при умножении угловой скорости вращения валков на отношение диаметра валка к диаметру средней де тали.

Усилие сжатия валков во время разгона детали 3000 кгс.

Усилие сжатия валков при нагреве 20000 кгс.

Для уменьшения усилия сжатия валков целесообразно предварительно средгаою деталь нагревать в печи или с помощью ТВЧ до температуры 900юоо с.

В процессе нагрева сварочного стыка пакет тарельчатых пружин дополнительно сжимается на 3 мм. Усилие пружин при этом равняется 5000 кгс. При проковке пружины разжимаются примерно на 1,5-2 мм и окончательное усилие проковки составляет примерно 4500 кгс. Цикл сварки длится 8 с, из них время нагрева составляет 6 с.

Общее удлинение средней детали во время сварки составляет 15 мм.

Зазор между торцами свариваемых деталей перед сваркой равняется примерно 0,5 мм. Осадка при сварке составляет I2 мм (общая).

При этом максимальное уменьшение диаметра средней детали за счет обжатия составляет 0,25 мм. Уклон на бочкообразном валке равен 0,001.

Предлагаемое техническое решение позволяет создавать принципиально новый чэдп сварочного оборудования, обладающего более широкими технологическими возможностями, позволяющего помимо сварки трением осуществлять формоизменение наружной поверхности свариваемой детали с одновременным упрочнением наружного слоя.

20

25

з

О 15

30

35

40

5

0

Способ может быть также использован при сварке одновременно двух пар деталей, одна из которых имеет форму тела вращения. При этом в валках устанавливается сразу же пара деталей до касания торцов друг в друга.

Кроме того, предлагаемое техническое Тзешение позволяет уменьшить время на загрузку и выгрузку сваренной детали, так как деталь во время этих операций не перемещать через шпиндель, т.е. повысить производительность .

По предлагаемому способу могут быть сварены детали, размеры крайних частей которых значительно больше средней части. Извлечение сваренной детали осуществляется путем поднятия верхнего валка или перемещения в разные стороны нижних валков.

Одновременно со сваркой может быть ос5тцествлено формоизменение наружной поверхности средней детали - накатка шестерни, получение ступеича- ,того вала, вала с буртиками и т.п. Это позволяет расширить технологические возможности оборудования для сварки трением.

При конструировании устройств для сварки трением отпадает необходимость в приводе осевого сварочного давления, так как давление в сварочных стыках создается за счет, пластической деформации средней детали с помощью приводов радиального перемещения валков. При этом возможно создание неодинакового давления в сварочных стыках за счет деформирования средней детали валками, имеющими не- , симметричную форму относительно центра валка.

Предлагаемый способ сварки трением позволяет достаточно просто, за счет увеличения диаметра валков, создавать угловые скорости вращения средней детали порядка 10000 20000 об/мин, что позволяет осуществлять сварку как по обычному, так и по инерционному циклу, причем в последнем случае валки выполняют функцию маховиков.

56 5

S 6, .3

.Фие.З 2

A-A

ФигМ

Составитель И.Фелицина Редактор Л.Гратилло Техред и.Попович

Заказ 2729/15 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| Машина для сварки трением | 1981 |

|

SU975287A1 |

| Машина для сварки трением | 1984 |

|

SU1232438A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196031C2 |

| Сборка трением в автомобилестроении | |||

| Руководящий технический материал, РТМ 37.002.0365-82 | |||

| Челябинск, 1982, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1986-05-23—Публикация

1984-11-20—Подача