(54) МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением | 1984 |

|

SU1232437A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196031C2 |

| Машина для сварки трением | 1986 |

|

SU1382624A1 |

| Устройство для сварки трением | 1965 |

|

SU1263473A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

1

Изобретение относится к области сварки, а именно к устройствам для сварки трением.

Известна машина для сварки трением, в которой проковочное давление создается при помощи пружины, предварительно сжатой приводом осевого сварочного давления.

Машина содержит станину, электродвигатель для вращения шпинделя, электромагнитный привод осевого давления, зажимные устройства для свариваемых деталей, пружину, при помощи которой создается проковочное давление, расположенную внутри вала шпинделя между корпусом зажимного устройства и валом 1.

Недостаток конструкции - значительные габариты, вес, низкий КПД из-за использования электромагнитного привода осевого давления.

Наиболее близкой по технической сущности к изобретению является машина для сварки трением, выполненная на базе асинхронного электродвигателя, внутри вала которого с возможностью осевого перемещения установлен корпус зажимного устройства. Давление при нагреве и проковке в машине создается при помоши пружин. Ротор электродвигателя с валом образуют винтовую кинематическую пару, при помощи которой производится аккумулирование энергии в пружине 2.

Недостатком известной машины является невозможность осуществления «чисто инерционного цикла сварки, так как во время разгона ротора электродвигателя в стыке создается сварочное давление, а, как известно, инерционный цикл сварки предполагает первоначальный разгон шпинделя с

10 зажимным устройством для свариваемых деталей до номинальных оборотов, а затем уже прилож.ение осевого сварочного давления. Инерционный цикл сварки трением позволяет получать в ряде случаев сварные соединения более высокого качества.

15

Целью изобретения является повышение качества сварных соединений.

Для достижения поставленной цели в мащине для сварки трением, содержащей привод вращения, внутри вала которого с воз20можностью осевого перемещения от упругого элемента установлен корпус зажимного устройства и привод, аккумулирующий энергию в упругом элементе, привод, аккумулирующий энергию в упругом элементе, выполней в виде пары винт-гайка и двухрычажного шарнирного механизма, соединяющего корпус зажимного устройства с валом через кронштейн, а гайка имеет коническую наружную поверхность и установлена с возможностью взаимодействия с шарниром, соединяющим два рычага двухрычажного механизма.

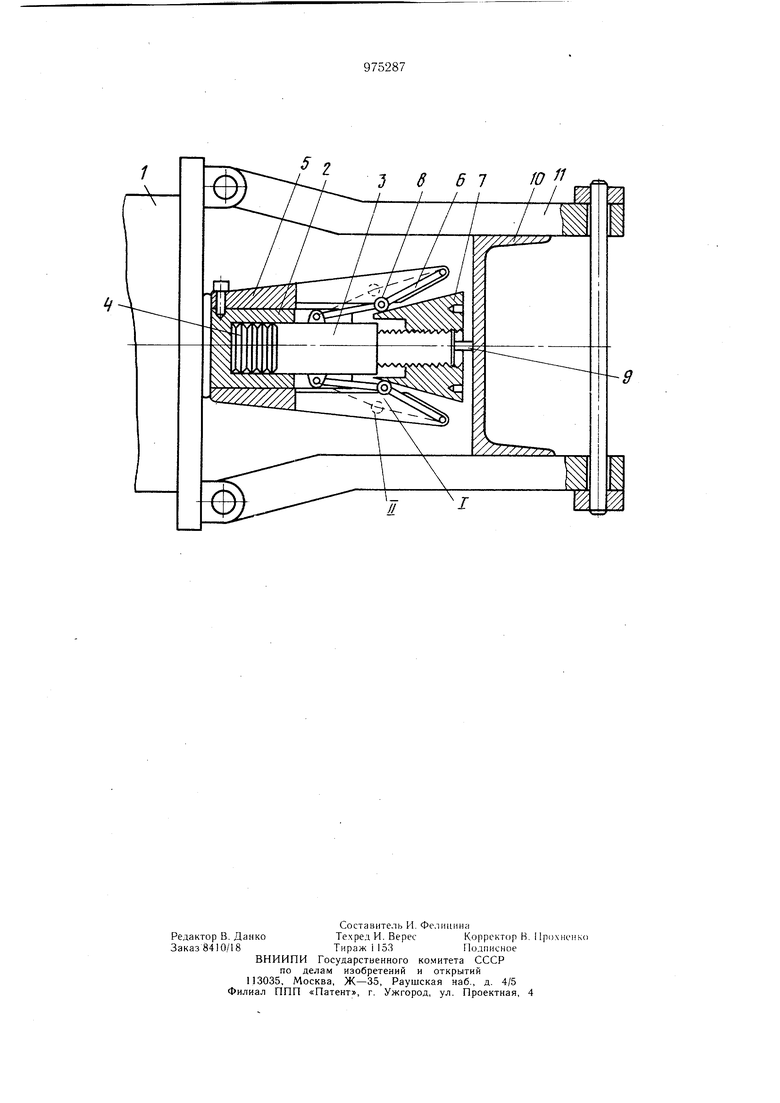

На чертеже показана конструктивная схема машины.

Машина выполнена На базе асийхронного электродвигателя 1, на валу 2 которого смонтировано зажимное устройство 3 с резьбовым концом. Между валом 2 и зажимным устройством 3 установлен пакет тарельчатых пружин 4, при помощи которых и создается осевое сварочное давление. ЗажимНое устройство 3 связано с валом 2 через кронштейн 5 посредством двухрычажного механизма, рычаги 6 которого шарнирно связаны между собой. На конце зажимного устройства 3 установлена гайка 7, имеющая коническую наружную поверхность, с возможностью взаимодействия с шарниром 8, соединяющим два рычага двухрычажного механизма. Стержень 9 приваривается к швеллеру 10. Зажимное устройство 11 для крепления машины на швеллере 10 выполнено Б виде двух рычагов, шарнирно закрепленных на фланце электродвигателя и связанных между собой посредством шпильки и двух гаек.

Машина работает следующим образом, Стержень 9 крепится в зажимном устройстве 3. Затем при помощи рычага (не показан) ввинчивается гайка 7. Конусной поверхностью она воздействует на шарнир 8. Зажимное устройство 3, перемещаясь влево, сжимает пружину 4. После завинчивания гайки 7 до упора шарнир 8 занимает позицию I. При этом рычаги оказываются в положении, несколько недоведенном до образования ими прямой линии. Затем машина устанавливается на позицию сварки до касания свариваемых деталей между собой и крепится на швеллере 10. Включается электродвигатель 1.Вал 2 разгоняется до номинальных оборотов. В процессе разгона при достижении заданных оборотов шарнир 8 под действием центробежной силы занимает позицию II. После этого двигатель 1 отключается. Происходит инерционный цикл

сварки. Пружина 4, расжимаясь, создает давление в сварочном стыке. За счет момента трения в стыке происходит замедление вала 2. После остановки вала 2 и проковки откручивают гайки зажимного устройства 11. При этом пружина 4 полностью расжи.мается. Освобождается стержень 9 из заж-имйого устройства 3. Затем вынимают палец из шарнира (любого) двухрычажного шарнирного механизма и рычаги переставляют в позицию, показанную на чертеже. Пальцы устанавливают на место. Устройство готово для проведения следующей сварки.

Машина позволяет приваривать стержни (шпильки, заклепки) к деталям типа швеллера, двутавра, рельса и т. д.

Она имеет простую конструкцию, небольшие габариты и вес.

По сравнению с известной при помощи предлагаемой машины можно осуществлять инерционный цикл сварки, что позволяет повышать качество сварочного соединения.

Технико-экономический эффект изобретения достигается за счет повышения качества сварного соединения.

Формула изобретения

Машина для сварки трением, содержащая привод вращения, внутри вала которого с возможностью осевого перемещения от упругого элемента установлен корпус зажимного устройства и привод, аккумулирующий энергию в упругом элементе, отличающаяся тем, что, с целью повышения качества сварных соединений, привод, аккумулирующий энергию в упругом элементе, выполнен в виде пары винт-гайка и двухрычажйого щарНирного механизма, соединяющего корпус зажимного устройства с валом через кронштейн, а гайка имеет коническую наружную поверхность и установлена с возможностью взаимодействия с шарниром, соединяющим два рычага двухрычажного механизма. Источники информации,

принятые во внимание при экспертизе

№ 904943, кл. В 23 К 20/12, 28.03.80 (прототип). 61Ю / / I ,c±v I W/.

Авторы

Даты

1982-11-23—Публикация

1981-07-17—Подача