I

Изобретение относится к сварке, а именно к способу контроля качества сварных соединений, получаемых преимущественно совместным прессованием заготовок из разнородных металлов помещенных в оболочку, и может быть использовано при контроле биметаллических узлов.

Целью изобретения является повышение надежности контроля сварных соединений, полученных совместным прессованием.

На чертеже представлена схема осуществления способа.

Образщ 1-свидетели 1 и 2 помещают вместе с заготовками 3 и А изделия в одну оболочку 5 и подвергают совместному прессованию.

Толщину образца-свидетеля 1 и 2, соответственно 5, и Sj , делают равной 0,+0,3 от толщины заготовок изделия 3 и 4, соответственно S и §4, причем толщину образцов-свидетелей делают равной 0,1+0,3 толщины ос- новньпс заготовок.

При обосновании нижнего предела соотношения толщин образцов-свидетелей изделия определяющим является фактор получения идентичности условий течения металла этих заготовок в процессе прессования, обеспечивающий соответствие условий образования, а следовательно, и соответствие свойств сварного соединения образца- свидетеля и изделия.

За счет того, что согласно предлагаемому способу заготовки образца- свидетеля и изделия находятся в вдной оболочке, обеспечивается достаточная вероятность соответствия (идентичность) параметров и условий образования сварного соединения образца-свидетеля и изделия.

Кроме того, высокая надежность контроля объясняется возможностью оценивать к.ачество сварного соединения каждого изделия контролируемой партии, т.е. осуществлять 100%-й контроль. Это особенно важно, .когда контролю подвергают биметаллические узлы, предназначенные для эксплуатации в особо тяжелых условиях, к работоспособности которых предъявляются повышенные требования.

Пример. Контролируют сварно соединение коррозионностойкой стали марки 12Х18Н10Т с циркониевым сплавом марки ЭПО. Заготовки образцов232441

свидетелей толщиной 3 мм подвергают, совместному прессованию вместе с основными заготовками толщиной 12 мм в оболочке из стали 3 при Т 750+

5 +780° С с коэффициентом вытяжки jij 6,3 (оптимальньй режим). Предварительно внутри оболочки создают разряжение путем заварки отверстия в оболочке электронным лучом в ка 0 мере с остаточным давлением 10 мм.рт.ст.

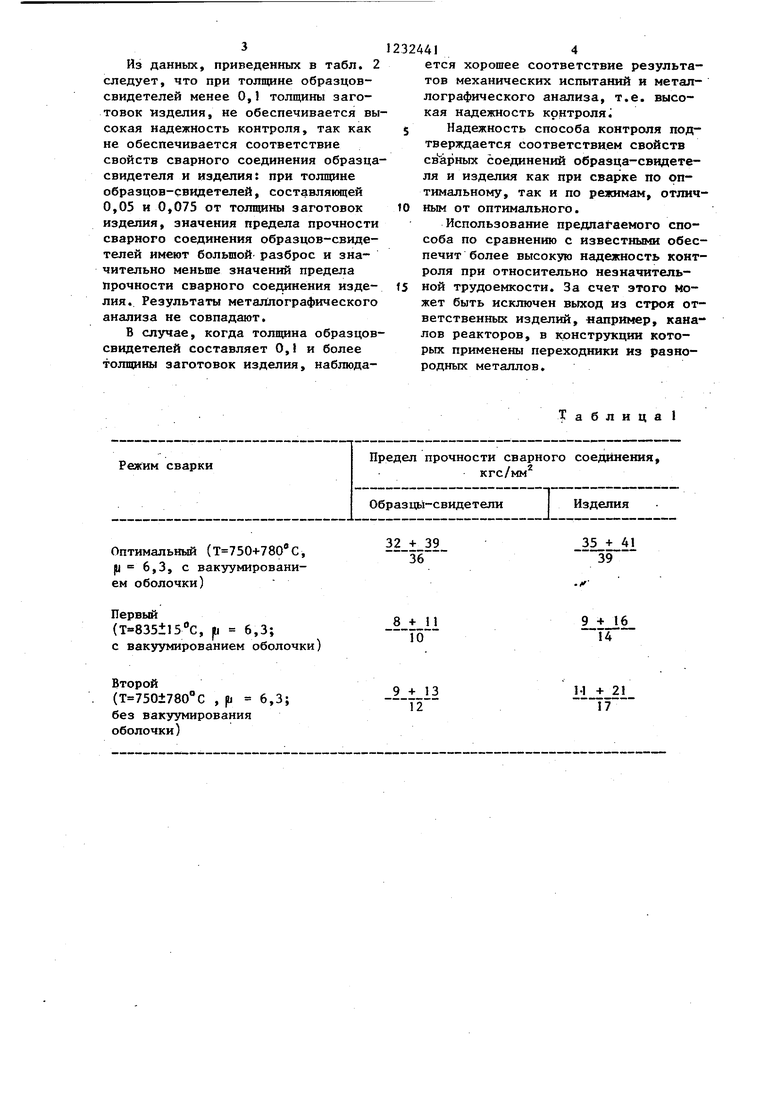

Проводят механические испытания образцов-свидетелей и изделий (табл.1) и исследуют микроструктуру сварных

15 соединений.

Кроме оптимального режима, с целью определения чувствительности способа контроля к отклонению параметров и условий сварки, применяют

20 два критических режима. По первому режиму совместное прессование проводят при Т 835115 С, не меняя остальных условий сварки по сравнению с оптимальным режимом. По

25 второму режиму прессование отличается от оптимального режима тем, что отверстие в оболочке не заваривают, т.е. разряжение внутри оболочки не создают (имитация разгерметиза30 ции оболочки). В этих случаях также определяют значение предела прочности (табл. 1).

В табл. 1 приведены результаты механических испытаний.

35 Чувствительность способа контроля к отклонению параметров и условий сварки подтверждается данными, приведенными в табл. 1.

Кроме того, проверяют микрострук

40 туру сварного соединения образца- свидетеля и изделия в случае прессования при температуре, превьшающей оптимальную. В этом случае сварные соединения образца-свидетеля и изде45 ЛИЯ имеют расслоение по переходной зоне,

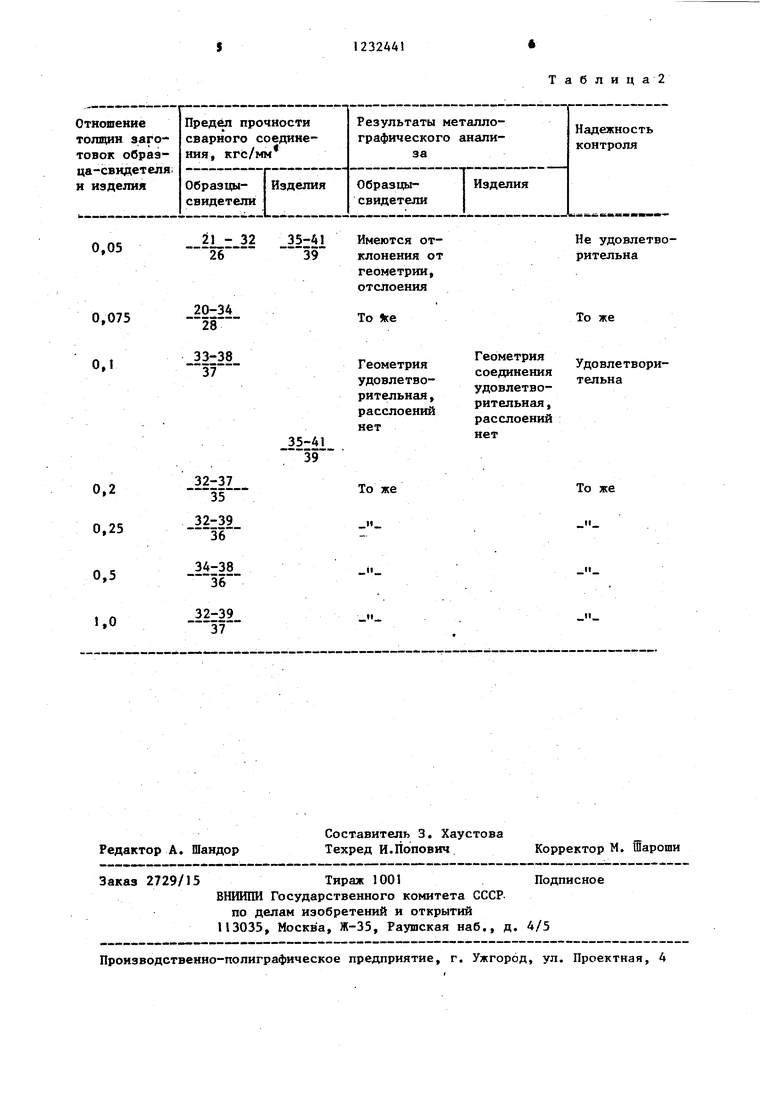

В качестве подтверждения оптимальности выбранного значения толщины заготовок образца-свидетеля в

50 зависимости от тощины заготовок изделия в табл. 2 представлены экспериментальные данные по контролю соединения стали марки 12Х18Н10Т с циркониевым сплавом марки ЭПО. Исполь-

55 зуют заготовки изделия толщиной 12 мм. Толщину образцов-свидетелей варьируют в пределах 0,05-1,0 толщины заготовок изделия.

Из данных, приведенных в табл. 2 следует, что при толщине образцов- свидетелей менее О,1 толщины заготовок изделия, не обеспечивается высокая надежность контроля, так как не обеспечивается соответствие свойств сварного соединения образца- свидетеля и изделия: при толщине образцов-свидетелей, составляющей 0,05 и 0,075 от толщины заготовок изделия, значения предела прочности сварного соединения образцов-свидетелей имеют большой разброс и значительно меньще значений предела прочности сварного соединения изделия. Результаты металлографического анализа не совпадают.

В случае, когда толщина образцов- свидетелей составляет 0,1 и более толщины заготовок изделия, наблюда„Предел прочности сварного соединения.

Режим сваркикгс/мм

Образць1-свидетели Изделия

Оптимальный (Т 750+780 С, 5б -- |--jU 6,3, с вакуумированием оболочки) Первыйя 4. I 1q 4 1 и

(T 835il5 c, р 6, вакуумированием оболочки)

ОРО „9+131-1 + 2

(Т 750±780°С , |U 6,3;Т2--ут -

без вакуумирования оболочки)

2324414

ется хорошее соответствие результатов механических испытаний и металлографического анализа, т.е. высокая надежность контроля 5 Надежность способа контроля подтверждается соответствием свойств св арных соединений образца-свидетеля и изделия как при сварке по оптимальному, так и по режимам, отлич- 10 ным от оптимального.

Использование предлагаемого способа по сравнению с известными обеспечит более высокзто надежность контроля при относительно незначитель- f5 ной трудоемкости. За счет этого Может быть исключен выход из строя ответственных изделий, «апример, каналов реакторов, в конструкции которых применены переходники Из разнородных металлов.

Таблица 1

Редактор А. Шандор

Составитель 3. Хаустова Техред И.Попович

Заказ 2729/15

Тираж 1001

ВНШШИ Государственного комитета СССР.

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица2

Корректор М. Шароши

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ ЗАГОТОВКИ ДЛЯ СВАРКИ СОВМЕСТНЫМ ПРЕССОВАНИЕМ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2229366C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТИТАНА, ЦИРКОНИЯ И ИХ СПЛАВОВ | 2008 |

|

RU2381855C2 |

| ЗАГОТОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2243872C1 |

| Способ контроля качества сварных соединений | 1987 |

|

SU1459870A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| Чепурко М.И | |||

| и др | |||

| Биметаллические трубы | |||

| Металлургия, 1974 | |||

| Способ контроля качества сварного соединения | 1976 |

|

SU620866A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Правила устройства и безопасной эксплуатации оборудования АЭС | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1986-05-23—Публикация

1984-03-23—Подача