1

Изобретение относится к сварке и может быть использовано для контроля качества сварных соединений из термоупрочняемых и нагартовдиных материалов.

Целью изобретения является расширение технологических возможностей, экономия металла и снижение трудоемкости.

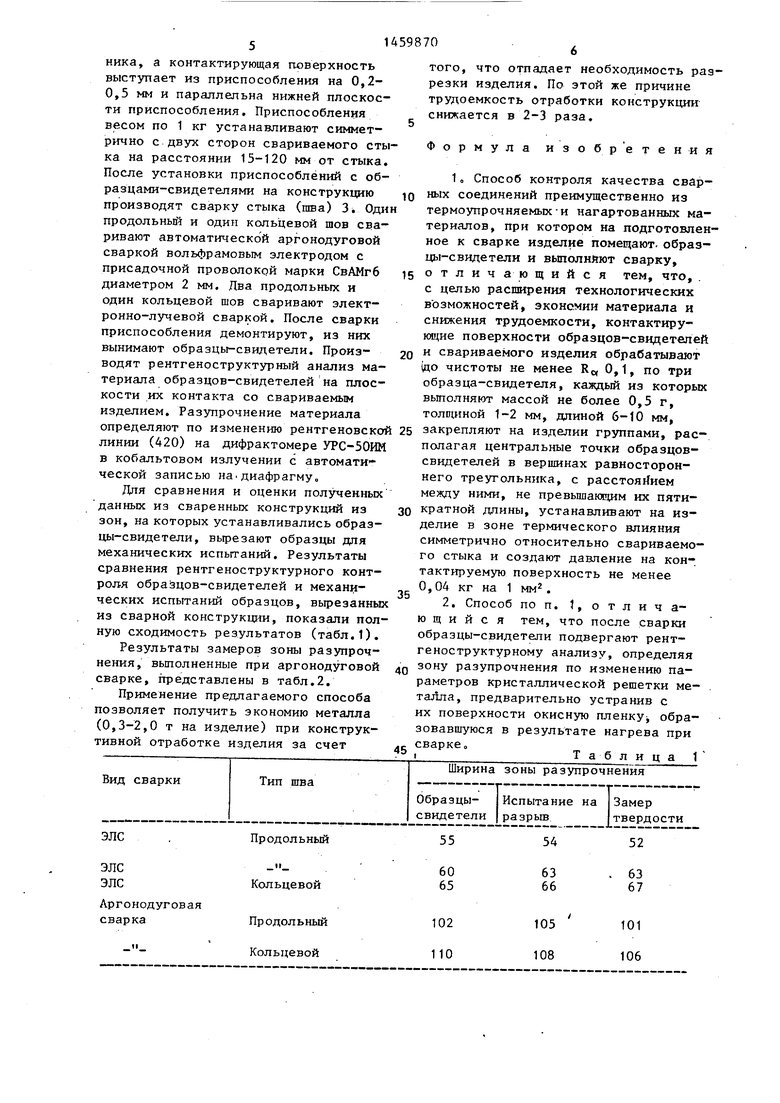

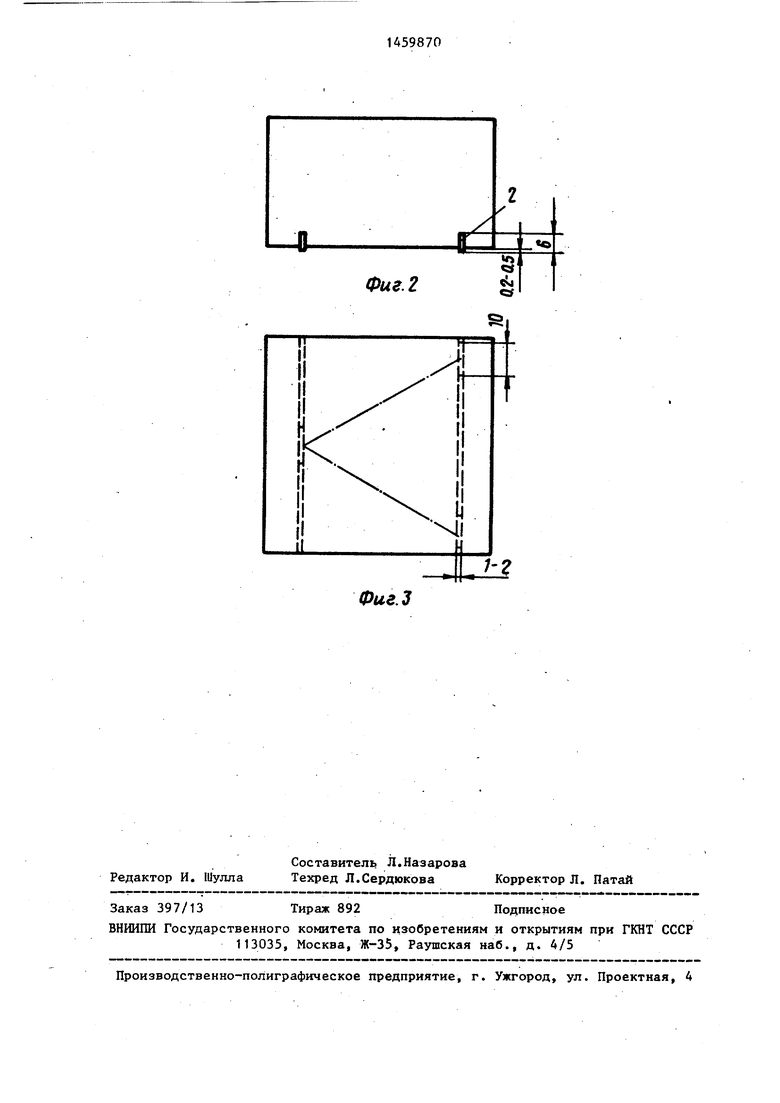

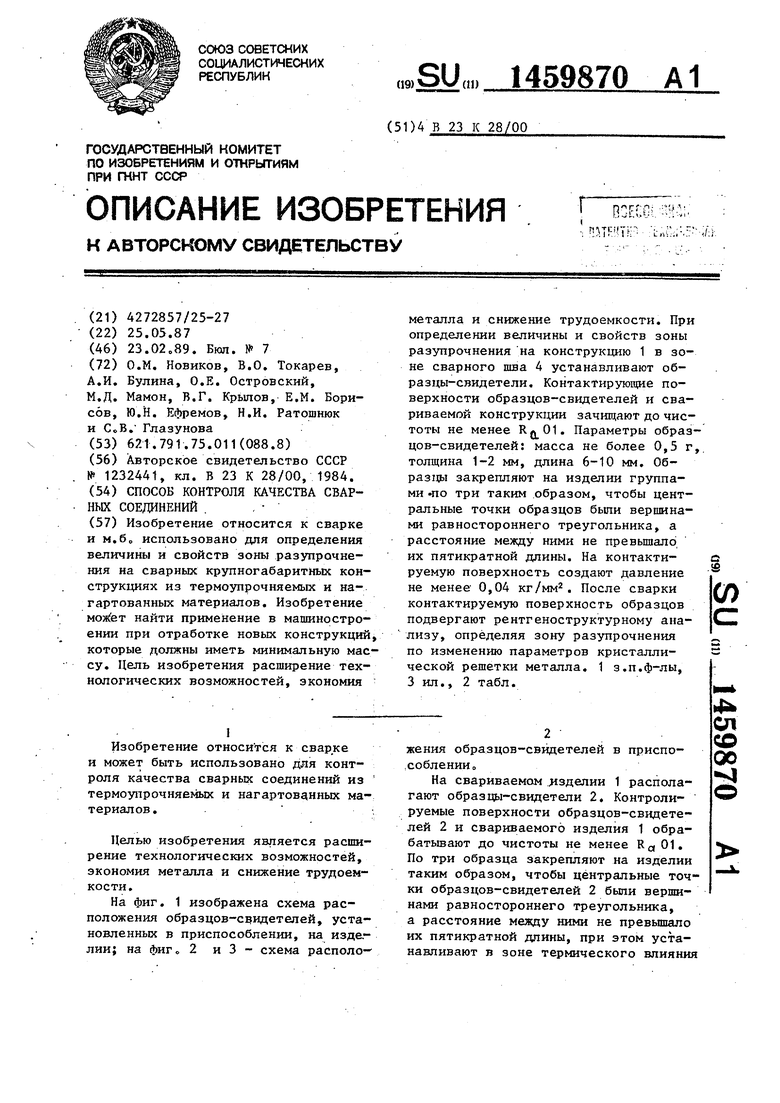

На фиг. 1 изображена схема расположения образцов-свидетелей, установленных в приспособлении, на изделии; на фиг о 2 и 3 - схема располо-

жения образцов-свидетелей в приспо- ,соблениио

На свариваемом изделии 1 располагают образцы-свидетели 2. Контролируемые поверхности образцов-свидетелей 2 и свариваемого изделия 1 обра- батьшают до чистоты не менее Rg 01. Цо три образца закрепляют на изделии таким образом, чтобы центральные точки образцов-свидетелей 2 были вершинами равностороннего треугольника, а расстояние между ними не превьшшло их пятикратной длины, при этом устанавливают в зоне термического влияния

4

сл

со

00

sl

симметрично относительно свариваемого стыка 3, обеспечивая давление на контактируемую поверхность не менее О,,04 кг на 1 мм2 . После сварки кон- тактируемую поверхность образцов- свидетелей 2 подвергают рентгено- структурному анализу, определяя зону разупрочнения по и зменению параметров кристаллической решетки ме- талла, вызванному нагревом при сварке.

Для создания прижимающего давления образцы-свидетели могут быть предварительно закреплены по три штуки в массивных приспособлениях 4, которые устанавливают на изделии. При протяженных прямолинейных швах приспособление может быть выполнено в виде прижимных балок,

Обработка контактирующих поверх- ностей образцов-свидетелей и свариваемой конструкции до чистоты не менее R( 01 обеспечивает под действием нагрузки (не менее 0,04 кг/мм) и нагрева при сварке временное межмолекулярное сцепление между контак тируемыми поверхностями. Благодаря этому все структурные изменения, .которые происходят в материале сва- риваемого изделия, фиксируются в материале образцов-свидетелей. Систма образец-свидетель - свариваемое изделие ведет себя как единое целое После окончания процесса сварки и остьшания материала до комнатной температуры молекулярное сцепление поверхностей прекращается.

Массу образцов-свидетелей (0,5 г определяют опытным путем. При уве- личении массы на 10% точность замеров снижается на 5%, при 20% - на 15%,

Толщину образцов-свидетелей определяют равной 1-2 мм. При толщине меньше 1 мм процесс изготовления и закрепления образцов в приспособлении становится нетехнологичным, трудно TaioKe обеспечить хороший контакт с изделием, Тсе. получить надежный теплосъем с поверхности сва риваемого изделия При толщине больше 2 мм снижается точность измерени в таких же пропорциях, как при увелчении массы образцов.

Для получения достоверных сведе- НИИ о параметрах кристаллической решетки макрообъемов исследуемого материала методом рентгеноструктурн

,

го анализа требуется получение усредненных показателей.

При определении разупрочнения нагартованных и термоупрочняемых алюминиевых сплавов от температурного фактора экспериментально установлено, что оптимальная площадь облучения материала, обеспечивающая наиболее достоверные усредненные показатели параметров решетки, составляет 6x1 мм.

Исходя из оптимальной площади облучения при рентгеноструктурном анализе и надежности контактирования образцов-свидетелей с контролируемым материалом, длина образца-свидетеля находится в пределах 6-10 мм, а высота образца определяется из формулы

(мм)

Н

ЬВт

У.

g

5

5

5

0

где Р - масса образца-свидетеля, г; L - длина образца-свидетеля, мм; В - ширина образца-свидетеля, мм; удельный вес материала образца-свидетеля, г/мм .

Расположение образцов-свидетелей по схеме равностороннего треугольника выбирают, исходя из равномерности распределения давления на них, кроме того, при таком расположении материалов образцов-свидетелей наиболее полно воспринимаются структурные изменения материала конструкции, так как образуется замкнутая и наиболее чувствительная к поверхностным деформациям тензобалочная система.

Расстояние между образцами-свидетелями не меньше их пятикратной длины выбирают, исходя из того, что зто расстояние достаточно для фиксации возможных изменений режима сварки и изменений в результате этого свойств металла.

П р и м ер. Работу проводят на цилиндрических конструкциях из сплава АМгбНПП толщиной 4,5 мм, диаметром 1000 мм, длиной 500 мм. Га- бариты образцов-свидетелей 2:10 6 к мм, материал тот же, Контактная поверхность свариваемой конструкции и образцов-свидетелей (10 х1) обраба- тьшается до чистоты не ниже К 01. По три образца-свидетеля устанавливают в пазы приспособления 4 так, что их центральные точки являются вершинами равностороннего трезтольника, а контактирующая поверхность выступает из приспособления на 0,2- 0,5 мм и параллельна нижней плоскости приспособления. Приспособления весом по 1 кг устанавливают симметрично с двух сторон свариваемого стыка на расстоянии 15-120 мм от стыка. После установки приспособлений с образцами-свидетелями на конструкцию производят сварку стыка (пша) 3 Один продольньй и один кольцевой шов сваривают автоматическо й аргонодуговой сваркой вольфрамовым электродом с присадочной проволокой марки СвАМгб диаметром 2 мм. Два продольных и один кольцевой шов сваривают электронно-лучевой сваркой. После сварки приспособления демонтируют, из них вынимают образцы-свидетели. Производят рентгеноструктурный анализ материала образцов-свидетелей на штос- кости их контакта со свариваемым изделием. Разупрочнение материала

того, что отпадает необходимость ра резки изделия. По этой же причине трудоемкость отработки конструкции снижается в 2-3 раза.

Формула

и 3 о б р е т е и и я

1 о Способ контроля качества свйр- 10 ных соединений преимущественно из термоупрочняемых-и нагартованных материалов, при котором на подготовлен ное к сварке изделие помещают, образцы-свидетели и вьтолнйют сварку, 15 отличающийся тем, что, . с целью расширения технологических возможностей, экономии материала и снижения трудоемкости, контактиру- кицие поверхности образцов-свидетелей 20 и свариваемого изделия обрабатывают до чистоты не менее RO, 0,1, по три образца-свидетеля, каяодый из которых выполняют массой не более 0,5 г, толщиной 1-2 мм, длиной 6-10 мм.

---, , .. J t. j - t J РИЧ в

определяют по изменению рентгеновской 25 закрепляют на изделии группами, рас.ПИ Н МИ I Ь1 у о I tra П лгпхч«йл«. г nvr«,

линии (420) на дифрактомере УРС-50ИМ в кобальтовом излучении с автоматической записью на.диафрагму.

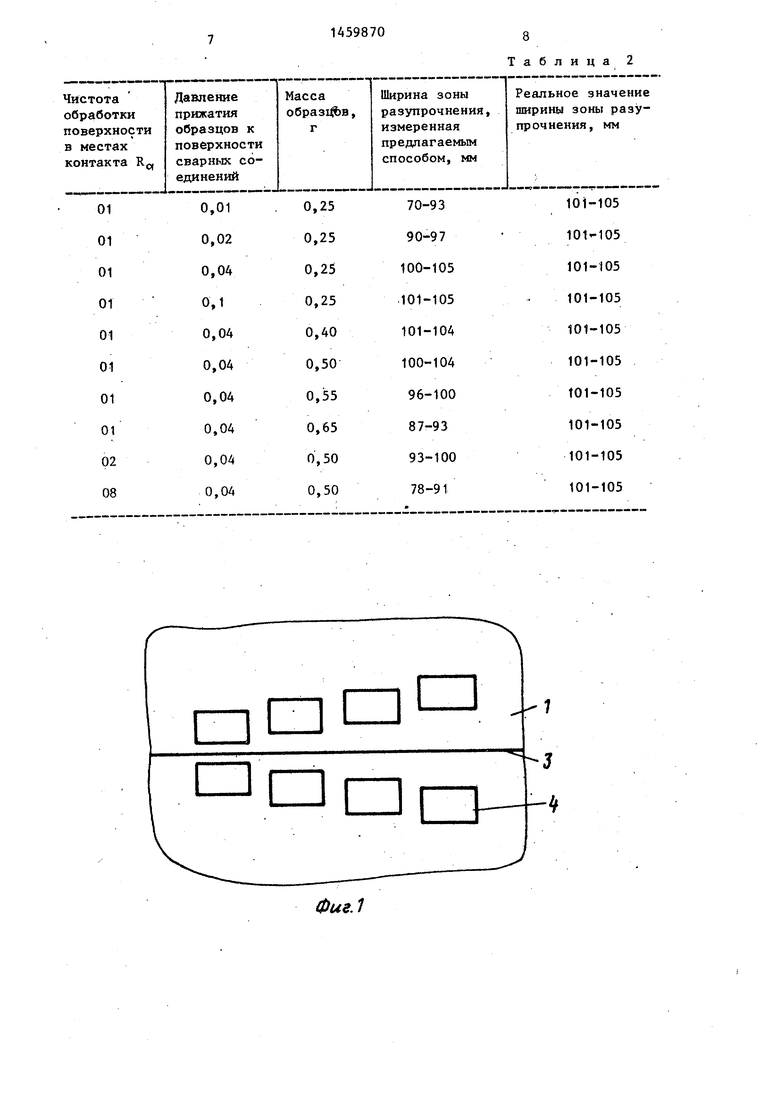

Для сравнения и оценки полученных данных из сваренных конструкций из зон, на которых устанавливались образцы-свидетели, вырезают образцы для механических испытаний. Результаты сравнения рентгеноструктурного контроля образцов-свидетелей и механических испытаний образцов, вырезанных из сварной конструкции, показали полную сходимость результатов (табл.1).

Результаты замеров зоны разупрочполагая центральные точки образцов- свидетелей в вершинах равностороннего треугольника, с расстояйием между ними, не превышаюсщм их пяти- 30 кратной длины, устанавливают на изделие в зоне термического влияния симметрично относительно свариваемого стыка и создают давление на кон- тактируемую поверхность не менее 0,04 кг на 1 мм.

2. Способ по п. 1, отличающийся тем, что после сварки образцы-свидетели подвергают рент- геноструктурному анализу, определяя

35

нения, вьтолненные при аргонодуговой 40 разупрочнения по изменению TCP - ТТП р ГТГ Til в по Lltt татоЛгч-О-тло ьи.. л-м . .

сварке, представлены в табл.2.

Применение предлагаемого способа позволяет получить экономию металла (0,3-2,0 т на изделие) при конструктивной отработке изделия за счет

раметров кристаллической решетки ме- таЛла, предварительно устранив с их поверхности окисную пленку образовавшуюся в результате нагрева при

45

сварке,

Таблица 1

ая

Тип шва

Продольньй

Кольцевой

Продольный Кольцевой

того, что отпадает необходимость разрезки изделия. По этой же причине трудоемкость отработки конструкции снижается в 2-3 раза.

Формула

и 3 о б р е т е и и я

1 о Способ контроля качества свйр- ных соединений преимущественно из термоупрочняемых-и нагартованных материалов, при котором на подготовленное к сварке изделие помещают, образцы-свидетели и вьтолнйют сварку, отличающийся тем, что, . с целью расширения технологических возможностей, экономии материала и снижения трудоемкости, контактиру- кицие поверхности образцов-свидетелей и свариваемого изделия обрабатывают до чистоты не менее RO, 0,1, по три образца-свидетеля, каяодый из которых выполняют массой не более 0,5 г, толщиной 1-2 мм, длиной 6-10 мм.

, , .. J t. j - t J РИЧ в

закрепляют на изделии группами, рас25 закрепляют на изделии группами,

полагая центральные точки образцов- свидетелей в вершинах равностороннего треугольника, с расстояйием между ними, не превышаюсщм их пяти- 30 кратной длины, устанавливают на изделие в зоне термического влияния симметрично относительно свариваемого стыка и создают давление на кон- тактируемую поверхность не менее 0,04 кг на 1 мм.

2. Способ по п. 1, отличающийся тем, что после сварки образцы-свидетели подвергают рент- геноструктурному анализу, определяя

35

40 разупрочнения по изменению па40 разупрочнения по изменению патло ьи.. л-м . .

раметров кристаллической решетки ме- таЛла, предварительно устранив с их поверхности окисную пленку образовавшуюся в результате нагрева при

45

сварке,

Таблица 1

Ширина зоны разупрочнения ..

Образцы- Испытание на Замер свидетели разрьш твердости

55 54 52

63 66

105

108

63

67

101 106

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки | 1987 |

|

SU1423317A1 |

| Способ изготовления сварных нагартованных труб из алюминиевых сплавов | 1978 |

|

SU764768A1 |

| Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов | 2018 |

|

RU2686494C1 |

| Радиографический способ выявления дефектов в сварных швах | 1986 |

|

SU1364963A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЫКОВОГО СВАРНОГО СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2520285C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ дуговой сварки | 1983 |

|

SU1106612A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

Изобретение относится к сварке и м.б„ использовано для определения величины и свойств зоны разупрочнения на сварных крупногабаритных конструкциях из термоупрочняемых и на- гартованных материалов. Изобретение монСет найти применение в машиностроении при отработке новых конструкций, которые должны иметь минимальную массу. Цель изобретения расширение технологических возможностей, экономия металла и снижение трудоемкости. Цри определении величины и свойств зоны разупрочнения на конструкцию 1 в зоне сварного шва 4 устанавливают образцы-свидетели. Контактирующие поверхности образцов-свидетелей и свариваемой конструкции зачищают до чистоты не менее . Параметры образцов-свидетелей: масса не более 0,5 г,, толщина 1-2 мм, длина 6-10 мм. Образцы закрепляют на изделии группами ПО три таким образом, чтобы центральные точки образцов бьти вершинами равностороннего треугольника, а расстояние между ними не превьш1ап6 их пятикратной длины. На контакти- руемую поверхность создают давление не менее 0,04 кг/мм . Цосле сварки контактируемую поверхность образцов подвергают рентгеноструктурному анализу, определяя зону разупрочнения по изменению параметров кристаллической решетки металла. 1 з.п.ф-лы, 3 ил., 2 табл. W

0US.1

Фиг.З

| Способ контроля качества сварных соединений | 1984 |

|

SU1232441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-05-25—Подача