Изобретение относится к производству клеенньгх материалов на основе измельченной древесины и связующего °и может быть использовано в деревооб- рабатьгоающей промышленности при изготовлении древесно-стружечных плит, фанеры и облицовке мебельных щитов

Цель изобретения - интенсификация прессования, повьппение прочности и снижение токсичности плит.

Связующее изготовляют следующим образом.

В емкость для смешивания отвешивают определенное количество амйдной смолы и отвердителя, Массу i тщательно перемешивают в течение 1 - 2 мин.

Пресс-массу готовят следующим образом,

В стружечную массу с помощью воздушного распылителя вводят связукяцее после чего формируют стружечный кове и путем горячего прессования получаю плиту. Плиты прессуют при 60-}Ь5 С, удельном давлении 2 МПа и выдержке в горячем прессе 0,4 мин/мм, влажность стружки наружных слоев 5,7%, внутренних 5%. Плиты прессуют трехслойными толщиной 16 мм, плотностью 650 кг/м. Расход связующего (к мае- се абсолютно сухой древесины) составляет для внутреннего слоя 10%, для наружного 12%.

В качестве отвердителя используют технический гомосерин, имеющий следую- щую характеристику: жидкость от желтог до темно-коричневого цвета (допускается наличие осадка сульфатов, массова доля, %: гомосерина Р-1 6,5-7; мети .о нина 2,3-2,6; сульфата аммония 37-

Мочевинофор- мальдегидная смола 60%-ной концентрации

Вода

20%-ный раствор хлористого аммония

S

0

0

5 0

5

38; диметилсульфида 0,05-0,1; гидро - окиси метилметионина 0,5-1,0; метанола 0,05-0,1.

Водный концентрат гомо :ерина негорюч, невзрьгооопасен, нетоксичен.

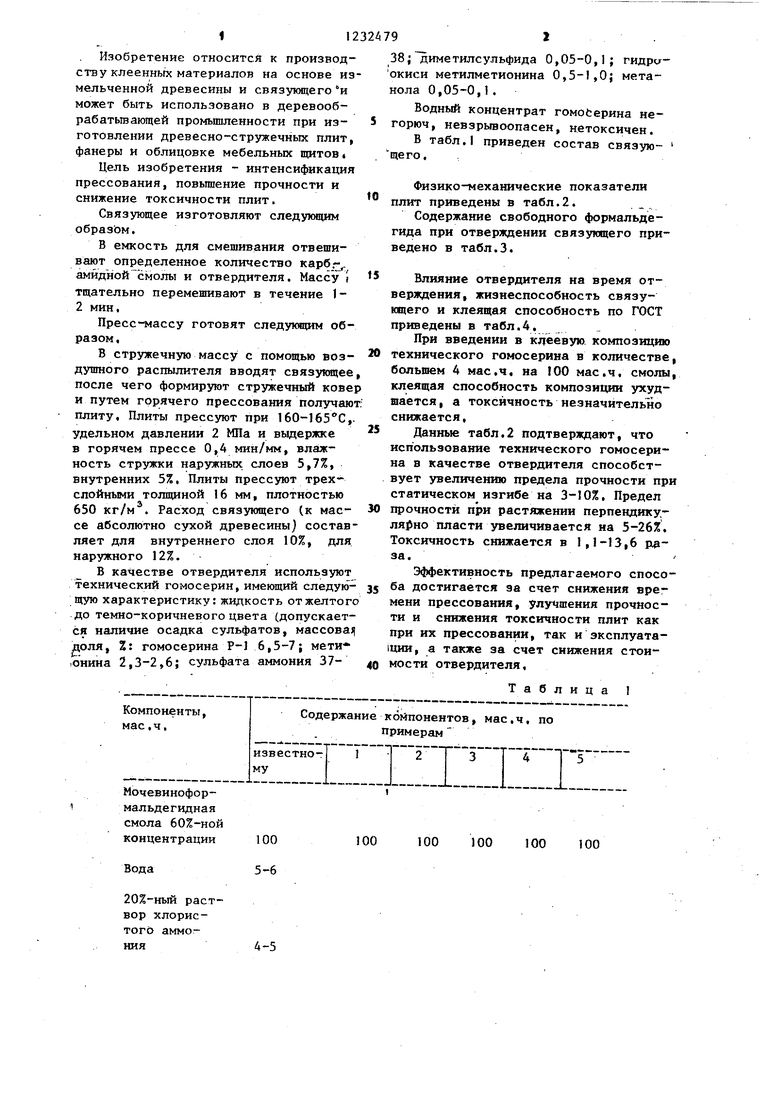

В табл.1 приведен состав связую- щего.

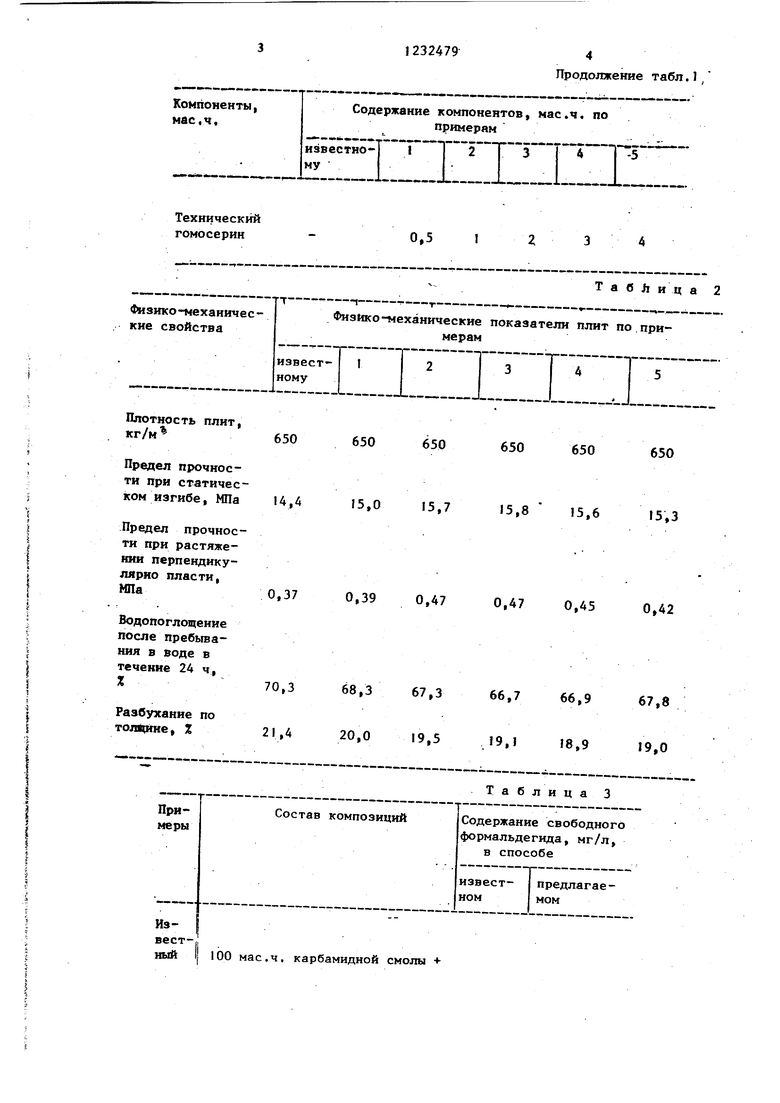

Физико-механические показатели плит приведены в табл.2. .

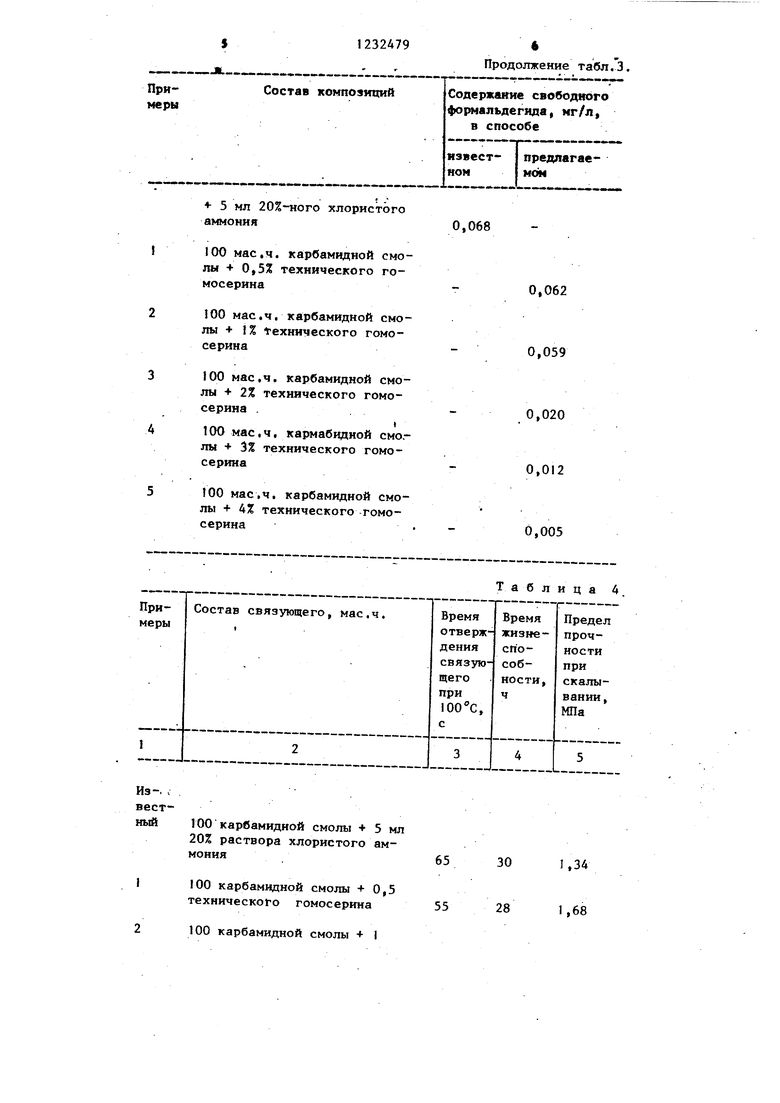

Содержание свободного формальдегида при отверждении связующего приведено в табл.3.

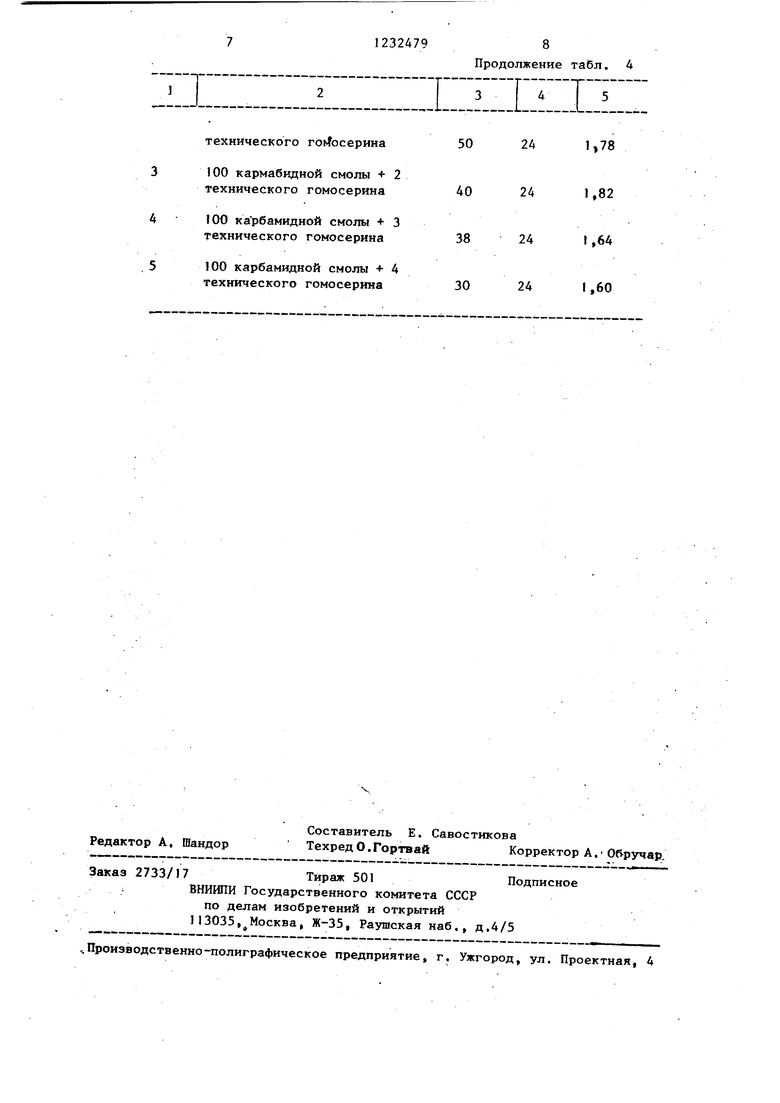

Влияние отвердителя на время отверждения, жизнеспособиость связующего и клеящая способность по ГОСТ приведены в табл.4.

При введении в клеевую композицию технического гомосерина в количестве, большем 4 мае,ч, на 100 мае,ч, смолы, клеящая способность композиции ухудшается, а токсичность незначительно снижается.

Данные табл,2 подтверждают, что использование технического гомосерина в качестве отвердителя способствует увеличению предела прочности при статическом изгибе на 3-10%, Предел прочности при растяжении перпендику- ля1(но пласти увеличивается на 5-26%, Токсичность снижается в 1,1-13,6 1X0- за.

Эффективность предлагаемого способа достигается за счет снижения времени прессования, улучшения прочности и снижения токсичности плит как при их прессовании, так и эксплуата- 1ЦИИ, а также за счет снижения стоимости отвердителя.

Таблица 1

100 100 100 100 100

КомпонентыI мае.ч.

вёстно-Т 1 2 Г 1 -5

известному

Технический гомосерин

Плотность плит,

кг/м

Предел прочности при статическом изгибе, МПа

Предел прочности при растяжении перпендикулярно пласти, МПа

0,370,390,470,470,45

Водопоглощеиие после пребьша- ния в воде в течение 24 ч,

%

Разбухание по

толлуте %

Примеры

Состав композиций

Извест-,;

ный 1 100 мае.ч. карбамидной смолы «

Продолжение табл.J /

Содержание компонентов, мае.ч. по примерам

0.5

Таблица 2

650

650

650650

650

15,015,715,8 15,6

15,3

0,42

68,367,366,766,9

67,8

20,019,519,18,9

19,0

Таблица 3

Содержание свободного формальдегида, мг/л, в способе

известном

предлагаемом

Примеры

Состав композиций

5 мл 20%-ного хлористого аммония

100 мае.ч. карбамидиой смолы 0,5% техиического го- мосерина

100 мас.ч, карбамидной смолы + 1% Технического гомо- серина

100 мас.ч. карбамидной смолы + 2% технического гомосерииа .

I

100 мае.ч, кармабидной смо.- лы + 3% технического гомосерина

00 мас.ч. карбамидиой смолы 4% технического гомо- серина

100 карбамидиой смолы + 5 мл 20% раствора хлористого аммония65 30 I,34

100 карбамидной смолы +0,5

технического гомосерина 55 28 1,68

100 карбамидной смолы + 1

Продолжение табл.3.

Содержание свободного формальдегида, мг/л, в способе

известном

предлагаемом

0,068

0,062 0,059

0,020 0,012

0,005

Таблица 4,

zi

технического гог осерина 50 24

кармабидной смолы +2

технического гомосерина 40 24 1,82

4100 карбамидной смолы +3

технического гомосерина 38 24 I,64

5100 карбамидной смолы +4

технического гомосерина 30 24 I,60

Редактор А. Шандор Заказ 2733/17

Составитель Е. Савостикова

Техред О.Гортвай Корректор А, 0{ ручар.

Тираж 501Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

12324798

Продолжение табл. 4

:zTz:ii:iz:

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для древесно-стружечных плит | 1990 |

|

SU1812197A1 |

| Полимерное связующее для древесно-стружечных плит | 1990 |

|

SU1775436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Связующее для древесностружечных плит | 1990 |

|

SU1776676A1 |

| Композиция для плитного материала | 1990 |

|

SU1781257A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ ДРЕВЕСИНЫ | 2004 |

|

RU2281966C2 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| Способ производства древесностружечных плит | 1989 |

|

SU1768388A1 |

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| Шварцман Г.М | |||

| Производство дре- весно-стружечных плит | |||

| М.: Лесная промывшенность, 1977, с.140-141 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 0 |

|

SU353847A1 |

Авторы

Даты

1986-05-23—Публикация

1984-11-27—Подача