Изобретение относится к химической и электрохимической обработке изделий, в частности к устройствам для обработки изделий в жидкостях.

Цель изобретения - упрощение уст- ройства и расширение технологических возможностей.

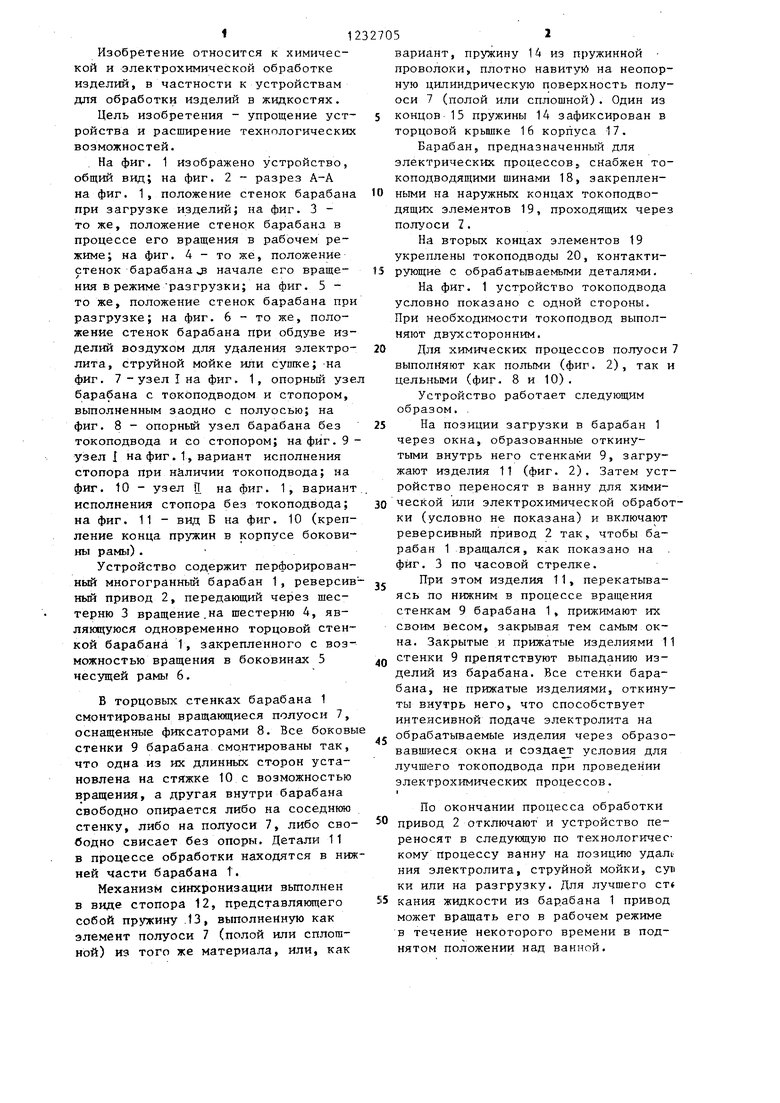

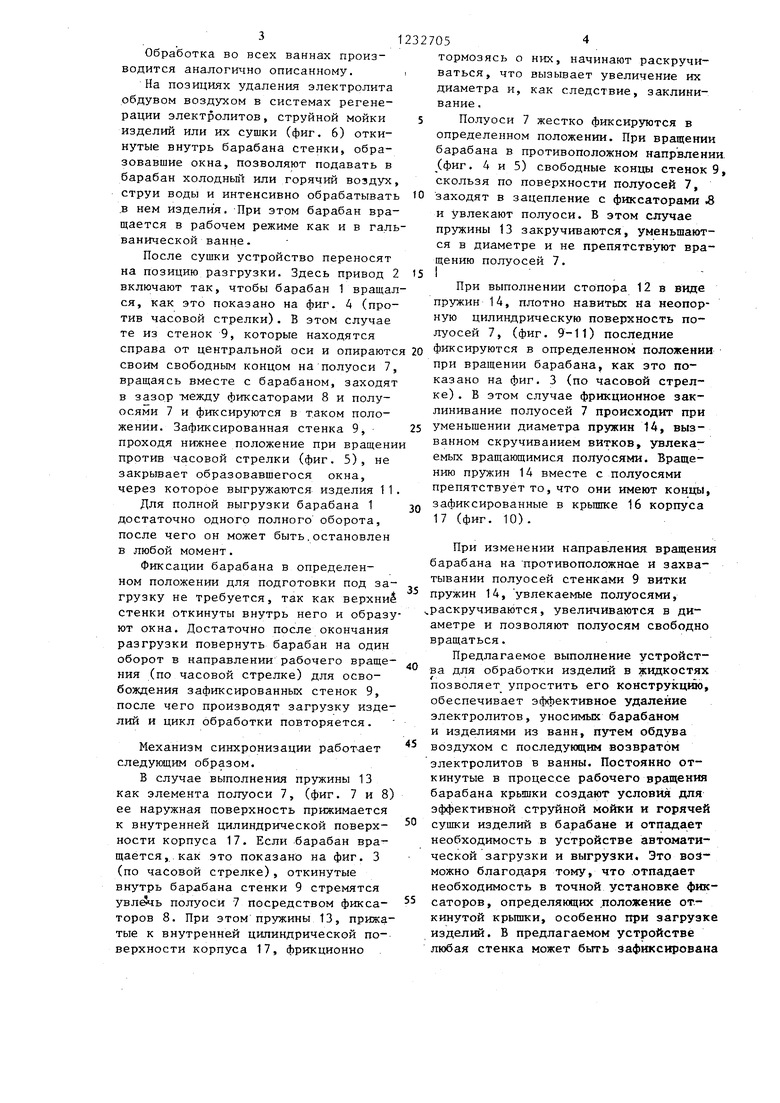

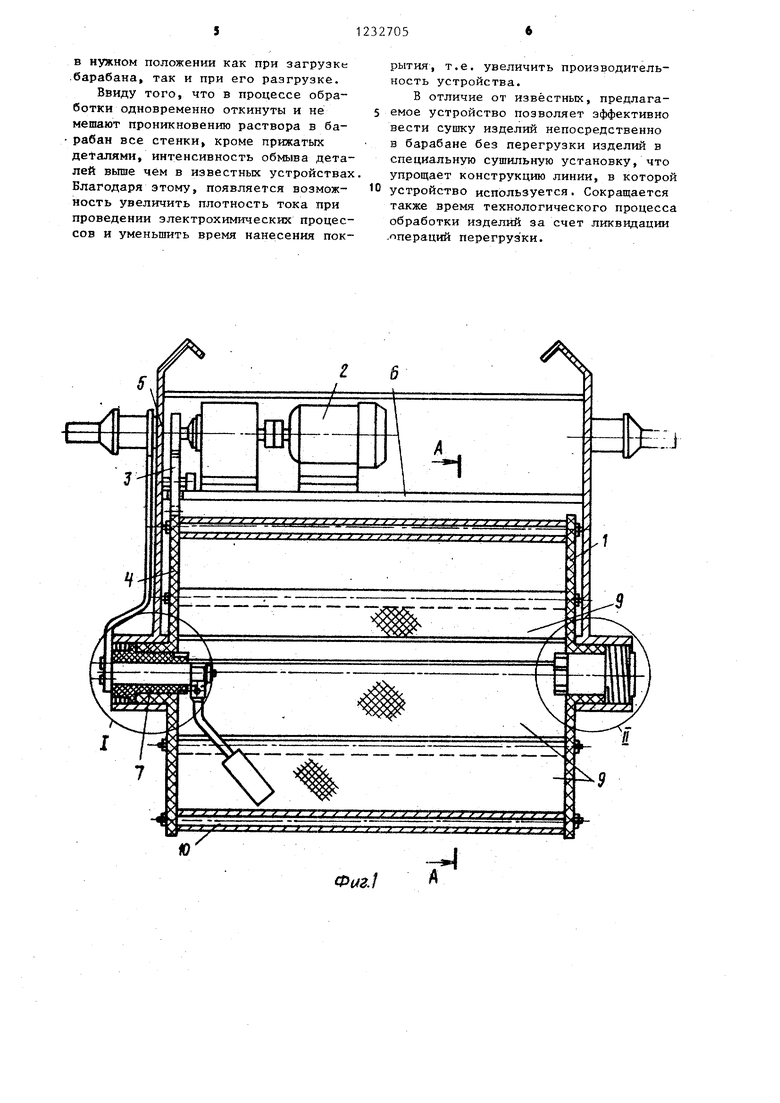

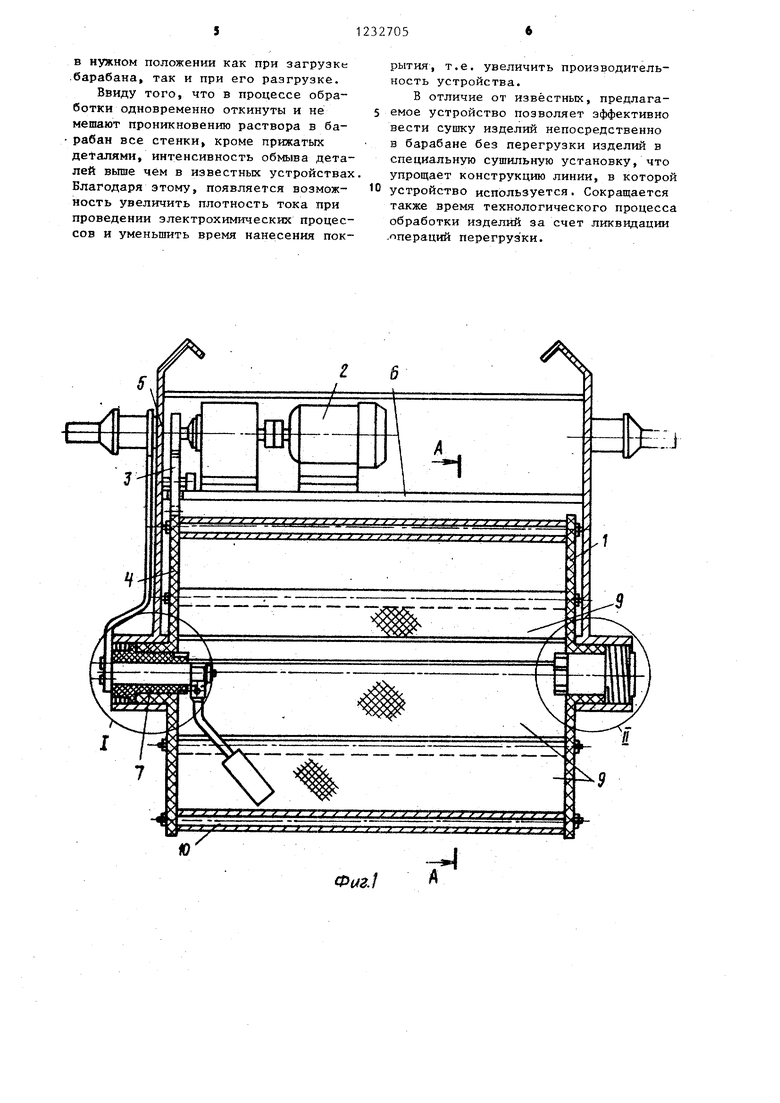

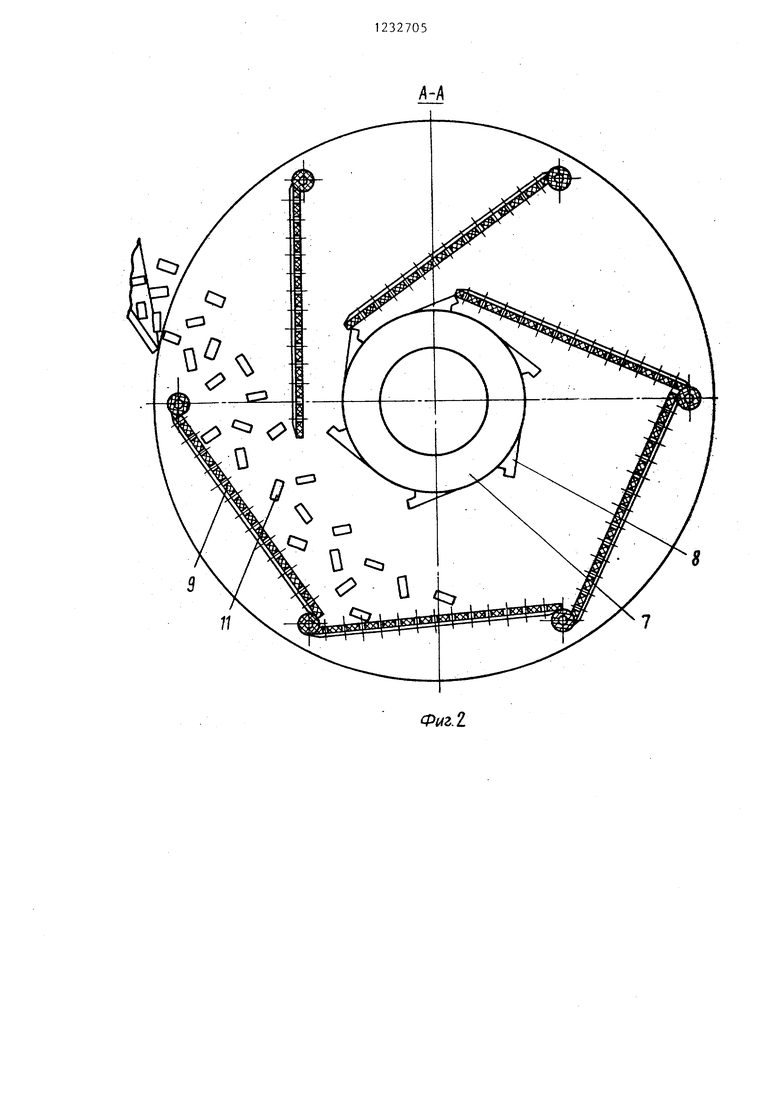

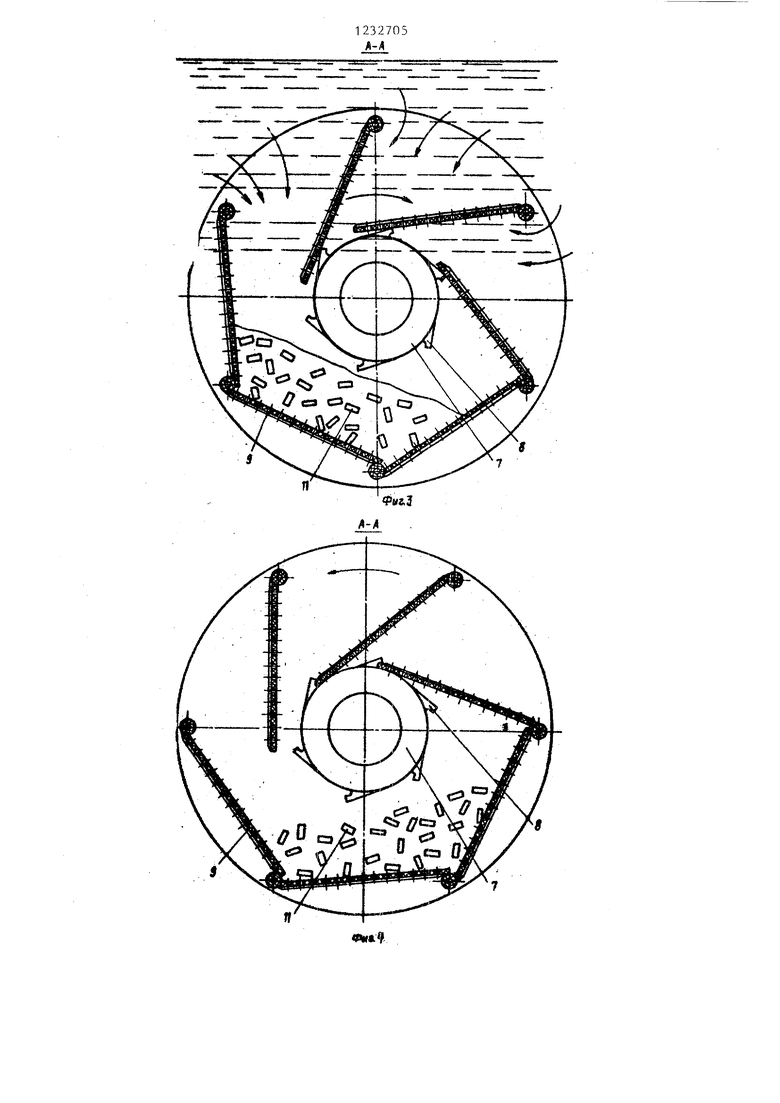

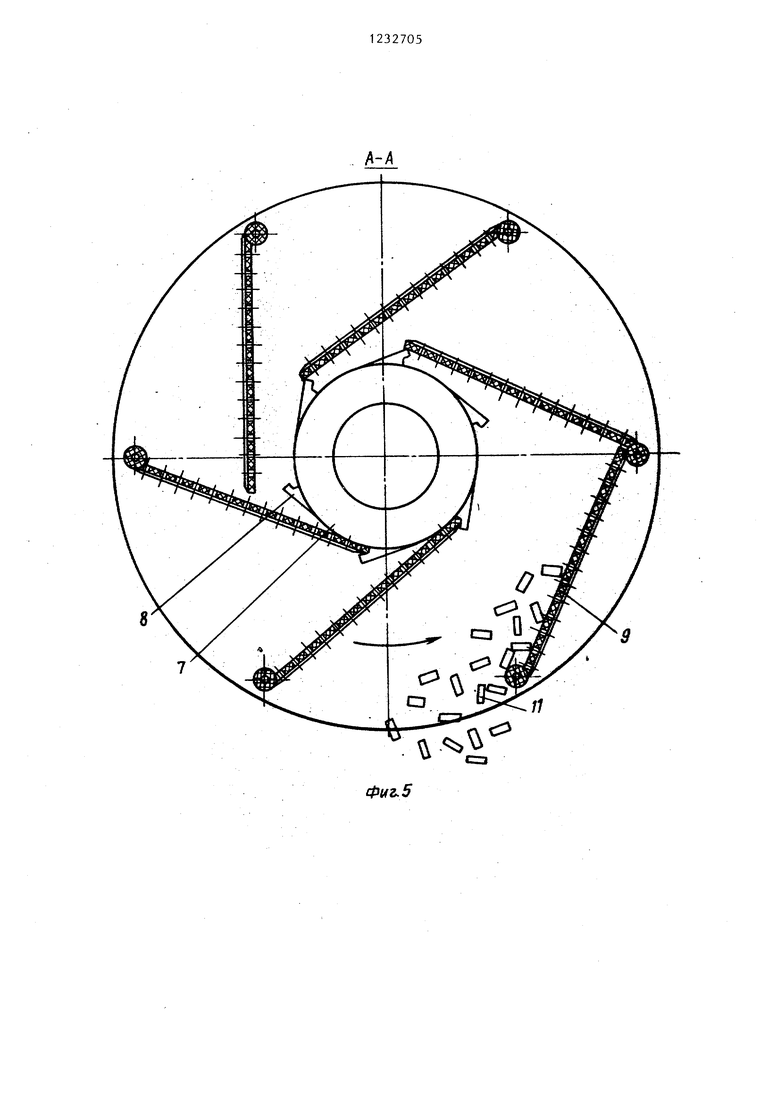

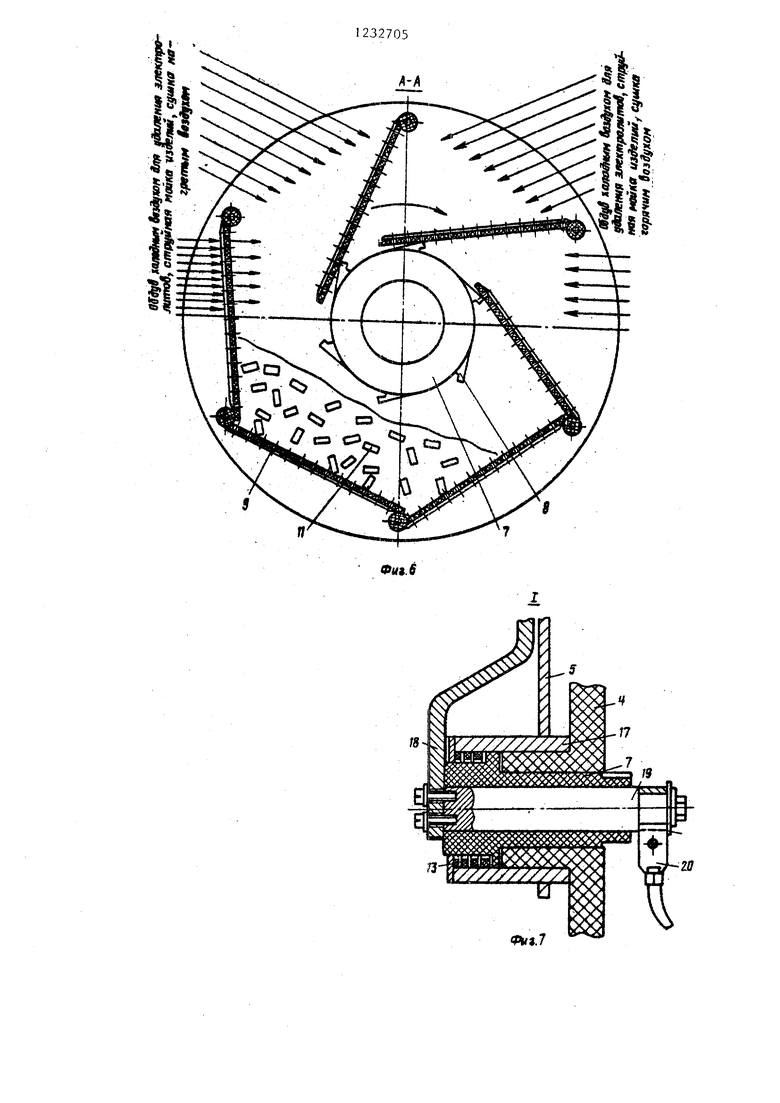

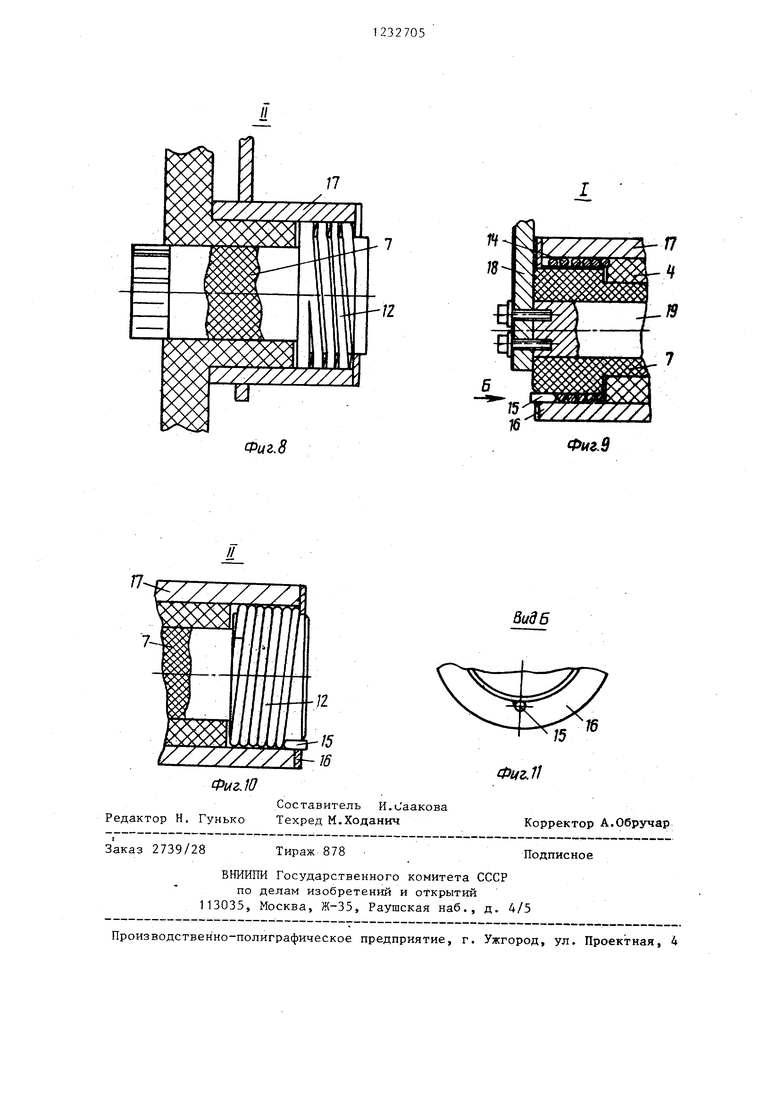

. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1, положение стенок барабана при загрузке изделий; на фиг. 3 - то же, положение стенок барабана в процессе его вращения в рабочем режиме; на фиг. 4 - то же, положение стенок барабана начале его враще- ния в режиме разгрузки; на фиг. 5 - то же, положение стенок барабана при разгрузке; на фиг. 6 то же, положение стенок барабана при обдуве изделий воздухом для удаления электро- лита, струйной мойке или супше; -на фиг. 7 - узел I на фиг. 1, опорный узе барабана с токоподводом и стопором, вьтолненным заодно с полуосью , на фиг. 8 - опорный узел барабана без токоподвода и со стопором; на фиг. 9 узел на фиг. 1, вариант исполнения стопора при наличии токоподвода; на фиг. 10 - узел П на фиг. 1, вариант исполнения стопора без токоподвода; на фиг. 11 - вид Б на фиг. 10 (крепление конца пружин в корпусе боковины рамы).

Устройство содержит перфорированный многогранный барабан 1, реверсив ный привод 2, передающий через шестерню 3 вращение.на шестерню 4, являющуюся одновременно торцовой стенкой барабана 1, закрепленного с возможностью вращения в боковинах 5 несущей рамы 6.

В торцовых стенках барабана 1 смонтированы вращающиеся полуоси 7, оснащенные фиксаторами 8. Все боковы стенки 9 барабана смонтированы так, что одна из их длинных сторон установлена на стяжке 10 с возможностью вращения, а другая внутри барабана свободно опирается либо на соседнюю стенку, либо на полуоси 7, либо сво- водно свисает без опоры. Детали 11 в процессе обработки находятся в нижней части барабана 1.

Механизм синхронизации выполнен в виде стопора 12, представляющего собой пружину .13, выполненную как элемент полуоси 7 (полой или сплошной) из того же материала, или, как

вариант, пружину 14 из пружинной проволоки, плотно навитун) на неопорную цилиндрическую поверхность полуоси 7 (полой или сплошной). Один из концов 15 пружины 14 зафиксирован в торцовой крьшке 16 корпуса 17.

Барабан, предназначенный для электрических процессов} снабжен то- коподводящими шинами 18, закрепленными на наружных концах токоподво- дящих элементов 19, проходящих через полуоси 7.

На вторых концах элементов 19 укреплены токоподводы 20, контактирующие с обрабатьгоаемыми деталями.

На фиг. 1 устройство токоподвода условно показано с одной стороны. При необходимости токоподвод выполняют двухсторонним.

Для химических процессов полуоси выполняют как полыми (фиг. 2), так и цельными (фиг- 8 и 10).

Устройство работает следующим образом. .

На позиции загрузки в барабан 1 через окна, образованные откинутыми внутрь него стенками 9, загружают изделия 11 (фиг. 2). Затем устройство переносят в ванну для химической или электрохимической обрабоки (условно не показана) и включают реверсивный привод 2 так, чтобы барабан 1 вращался, как показано на фиг. 3 по часовой стрелке.

При этом изделия 11, перекатываясь по нижним в процессе вращения стенкам 9 барабана 1, прижимают их весом, закрывая тем самым окна. Закрытые и прижатые изделиями 1 стенки 9 препятствуют выпаданию изделий из барабана. Все стенки барабана, не прижатые изделиями, откинуты внутрь него, что способствует интенсивной подаче электролита на обрабатъгааемые изделия через образовавшиеся окна и создает условия для лучшего токоподвода при проведении электрохимических процессов.

По окончании процесса обработки привод 2 отключают и устройство переносят в следующую по технологическому процессу ванну на позицию удал ния электролита, струйной мойки, су ки или на разгрузку. Для лучшего ст кания жидкости из барабана 1 привод может вращать его в рабочем режиме в течение некоторого времени в поднятом положении над ванной.

Обработка во всех ваннах производится аналогично описанному. ,

На позициях удаления электролита обдувом воздухом в системах регенерации электролитов, струйной мойки изделий или их сушки (фиг. 6) откинутые внутрь барабана стенки, образовавшие окна. Позволяют подавать в барабан холодньш или горячий воздух, струи воды и интенсивно обрабатывать .в нем изделия. -При этом барабан вращается в рабочем режиме как и в гальванической ванне.

После сушки устройство переносят на позицию разгрузки. Здесь привод 2 включают так, чтобы барабан 1 вращался, как это показано на фиг. 4 (против часовой стрелки). В этом случае те из стенок 9, которые находятся

тормозясь о них, начинают раскручи- 1 ваться, что вызывает увеличение их диаметра и, как следствие, заклинивание .

5 Полуоси 7 жестко фиксируются в определенном положении. При вращении барабана в противоположном напрвлении (фиг. 4 и 5) свободные концы стенок 9 скользя по поверхности полуосей 7, заходят в зацепление с фиксаторами S и увлекают полуоси. Б этом случае пружины 13 закручиваются, уменьшаются в диаметре и не препятствуют вращению полуосей 7.

10

15

При выполнении стопора 12 в виде пружин 14, плотно навитых на неопорную цилиндрическую поверхность полуосей 7, (фиг. 9-11) последние

справа от центральной оси и опираются 20 Фиксируются в определенном положении

при вращении барабана, как это показано на фиг. 3 (по часовой стрелке) . В этом случае фрикционное заклинивание полуосей 7 происходит при

своим свободным концом на полуоси 7, вращаясь вместе с барабаном, заходят в зазор -между фиксаторами 8 и полуосями 7 и фиксируются в таком положении. Зафиксированная стенка 9, проходя нижнее положение при вращении против часовой стрелки (фиг. 5), не закрывает образовавшегося окна, через которое выгружаются изделия 1 1 .

Для полной выгрузки барабана 1 достаточно одного полного оборота, после чего он может быть,остановлен в любой момент.

Фиксации барабана в определенном положении для подготовки под загрузку не требуется, так как верхний стенки откинуты внутрь него и образуют окна. Достаточно после окончания разгрузки повернуть барабан на один

при вращении барабана, как это показано на фиг. 3 (по часовой стрелке) . В этом случае фрикционное заклинивание полуосей 7 происходит при

25 уменьшении диаметра пружин 14, вызванном скручиванием витков, увлекаемых вращающимися полуосями. Вращению пружин 14 вместе с полуосями препятствует то, что они имеют концы,

2Q зафиксированные в крышке 16 корпуса 17 (фиг. 10).

При изменении направления вращения барабана на противоположное и захватывании полуосей стенками 9 витки пружин 14, увлекаемые полуосями, раскручиваются, увеличиваются в диаметре и позволяют полуосям свободно вращаться.

-.Предлагаемое выполнение устройстоборот в направлении рабочего враще- i м

ния (по часовой стрелке) для освобождения зафиксированных стенок 9, после чего производят загрузку изделий и цикл обработки повторяется.

Механизм синхронизации работ-ает следукщим образом.

В случае выполнения пружины 13 как элемента полуоси 7, (фиг. 7 и 8) ее наружная поверхность прижимается к внутренней цилиндрической поверхности корпуса 17. Если барабан вращается, как это показано на фиг. 3 (по часовой стрелке), откинутые внутрь барабана стенки 9 стремятся полуоси 7 посредством фиксаторов 8. При этом пружины 13, прижатые к внутренней цилиндрической поверхности корпуса 17, фрикционно

45

50

55

ва для обработки изделий в жидкостях позволяет упростить его конструкцию, обеспечивает эффективное удаление электролитов, уносимых барабаном и изделиями из ванн, путем обдува воздухом с последующим возвратом электролитов в ванны. Постоянно откинутые в процессе рабочего вращения барабана крьшки создают условия для эффективной струйной мойки и горячей сущки изделий в барабане и отпадает необходимость в устройстве автоматической загрузки и выгрузки. Это возможно благодаря тому, что .отпадает необходимость в точной установке фик саторов , определяющих .положение откинутой крьшки, особенно при загрузк изделий, В предлагаемом устройстве любая стенка может быть зафиксирован

054

тормозясь о них, начинают раскручи- ваться, что вызывает увеличение их диаметра и, как следствие, заклинивание .

Полуоси 7 жестко фиксируются в определенном положении. При вращении барабана в противоположном напрвлении. (фиг. 4 и 5) свободные концы стенок 9, скользя по поверхности полуосей 7, заходят в зацепление с фиксаторами S и увлекают полуоси. Б этом случае пружины 13 закручиваются, уменьшаются в диаметре и не препятствуют вращению полуосей 7.

При выполнении стопора 12 в виде пружин 14, плотно навитых на неопорную цилиндрическую поверхность полуосей 7, (фиг. 9-11) последние

при вращении барабана, как это показано на фиг. 3 (по часовой стрелке) . В этом случае фрикционное заклинивание полуосей 7 происходит при

уменьшении диаметра пружин 14, вызванном скручиванием витков, увлекаемых вращающимися полуосями. Вращению пружин 14 вместе с полуосями препятствует то, что они имеют концы,

зафиксированные в крышке 16 корпуса 17 (фиг. 10).

При изменении направления вращения барабана на противоположное и захватывании полуосей стенками 9 витки пружин 14, увлекаемые полуосями, раскручиваются, увеличиваются в диаметре и позволяют полуосям свободно вращаться.

i м

ва для обработки изделий в жидкостях позволяет упростить его конструкцию, обеспечивает эффективное удаление электролитов, уносимых барабаном и изделиями из ванн, путем обдува воздухом с последующим возвратом электролитов в ванны. Постоянно откинутые в процессе рабочего вращения барабана крьшки создают условия для эффективной струйной мойки и горячей сущки изделий в барабане и отпадает необходимость в устройстве автоматической загрузки и выгрузки. Это возможно благодаря тому, что .отпадает необходимость в точной установке фиксаторов , определяющих .положение откинутой крьшки, особенно при загрузке изделий, В предлагаемом устройстве любая стенка может быть зафиксирована

в нужном положении как при загрузке .барабана, так и при его разгрузке.

Ввиду того, что в процессе обработки одновременно откинуты и не мешают проникновению раствора в барабан все стенки, кроме прижатых деталями, интенсивность обмыва деталей вьппе чем в известных устройствах Благодаря этому, появляется возможность увеличить плотность тока при проведении электрохимических процессов и уменьшить время нанесения покрытия, т.е. увеличить производительность устройства.

В отличие от известных, предлагаемое устройство позволяет эффективно вести супзку изделий непосредственно в барабане без перегрузки изделий в специальную сушильную установку, что упрощает конструкцию линии, в которой

устройство используется. Сокращается также время технологического процесса обработки изделий за счет ликвидации операций перегруз ки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий в жидкостях | 1987 |

|

SU1435663A1 |

| Устройство для обработки изделий в жидкостях | 1981 |

|

SU1038382A1 |

| Барабан для жидкостной обработки мелких изделий | 1985 |

|

SU1294879A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Установка для гальванической и химической обработки изделий | 1989 |

|

SU1794114A3 |

| УСТРОЙСТВО ДЛЯ МОЙКИ, ХИМИЧЕСКОЙ ОБРАБОТКИ И СУШКИ СЫПУЧИХ ОБЪЕКТОВ В КАССЕТАХ | 2018 |

|

RU2688519C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021095C1 |

| Установка для мойки изделий | 1989 |

|

SU1641478A1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| Устройство для жидкостной обработки деталей | 1989 |

|

SU1678915A1 |

Ф(г.1

Ф(4г.1

ФиаЗ

11

Фиг. 5

232705

/820

«Л. 7

Фиг.8

Фиг.9

////77 16

Фиг.10

Видб

Ю

Ф1/г.П

Редактор Н. Гунько

Составитель И.Саакова Техред М.Ходанич

Заказ 2739/28

Тираж 878

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Обручар

Подписное

| Анализатор выходных импульсов двухканальных металлоискателей обогатительных установок | 1961 |

|

SU145941A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для обработки изделий в жидкостях | 1981 |

|

SU1038382A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-13—Подача