Изобретение относится к обработке металлов давлением, в частности к оборудованию для автоматизированного производства крупногабаритных обстановок одинарной и двойной кривизны методом обтяжки с растяжением листового материала.

Известны прессы типа РО-1, РОЗ, на корпусе которых закреплены подъемный стол, имеющий привод от гидроцилиндров, и каретки со смонтированными на них плитами с секционными зажимами и растяжными цилиндрами. Последние являются поворотными вокруг общей оси и могут выставляться под заданным углом, например по касательной к сходу обтяжного пуансона. На стол пресса ставится обтяжной пуансон, по которому обтягивают зажатую в поворотные зажимы листовую заготовку. Управлением прессом осуществляется с пульта в ручном режиме.

Недостатком известных прессов является отсутствие системы контроля за процессом формообразования деталей и, как

vi со

00

N ю о

следствие, недостаточное их качество и высокая трудоемкость процесса.

Известны также прессы типа РО-ЗМ, оснащенные системой контроля и автоматизации процесса обтяжки. Система основана на использовании косвенного метода замера деформаций в опасном сечении заготовки и обеспечивает автоматическое прекращение процесса обтяжки при достижении заготовкой заданной деформации.

Система применяется в прессах, имеющих поворотные растяжные цилиндры, отсутствующие в новом поколении обтяжных прессов (РО-630, РО-1600 и др.), что ограничивает область применения.

Наиболее близким техническим решением к предлагаемому является рас- тяжно-обтяжной пресс, имеющий корпус с закрепленными на нем каретками и подъемным столом с обтяжным пуансоном и приводом от гидроцилиндров. На каретках смонтированы растяжные цилиндры и соединенные с ними поворотные секционные зажимы. Пресс оборудован системой автоуправления, построенной по принципу непосредственного замера деформаций в опасном сечении заготовки и включающей два датчика деформаций удлинения, два датчика углов облегания, которые электрически связаны через блоки сравнения с соответствующими задающими устройствами и блоком управления, в качестве которого используется блок преобразователей в управляющие сигналы для исполнительных органов пресса - золотников гидроцилиндров, а также реле давления. Блок преобразователей выполняет следующие функции: прекращает процесс обтяжки при достижении заданной деформации; стабилизирует процесс формообразования и поддерживает заданный угол облегания пуансона заготовкой.

Недостатками известного пресса являются низкое качество деталей, связанное с отсутствием синхронизации работы правого и левого растяжных цилиндров, а также высокая трудоемкость, обусловленная ручной установкой рабочих органов пресса в исходное положение при обтяжке каждой детали, а также необходимостью непосредственного контроля деформаций обшивки и отладки системы при обтяжке каждой очередной партии деталей.

Цель изобретения - повышение качества деталей и обеспечение автоматизации процесса обтяжки.

Цель достигается тем, что растяжно-об- тяжной пресс, содержащий корпус, стол с обтяжным пуансоном, зажимные устройства, растяжные гидроцилиндры, связанные с

системами гидроуправления, гидроцилиндры подъема стола, исполнительные механизмы, выходы которых гидравлически связаны с гидроцилиндрами подъема стола,

блок преобразователей, электрически связанный с входами исполнительных механизмов, датчики продольного угла облегания, механически связанные с зажимными устройствами, блоки сравнения и

0 блоки задания параметров, посредством которых датчики параметров электрически связаны с входом блока преобразователей, при этом входы блоков сравнения соединены с выходами блока задания парамет5 ров, выходы блоков сравнения соединены с входами блока преобразователей, а выходы последнего электрически связаны с исполнительными устройствами растяжных цилиндров и цилиндров привода стола пресса,

0 дополнительно снабжен двумя датчиками перемещения, установленными на различных концах стола пресса, четырьмя датчиками изгиба зажимов, расположенными на разных концах корпусов правого и левого зажи5 мов, выполненных секционными, двумя датчиками перемещения штоков растяжных цилиндров, двумя счетно-решающими устройствами, входы которых электрически связаны с датчиками перемещения штоков

0 растяжных цилиндров, датчиками продольного угла облегания и датчиками перемещения стола, а выходы через контактное реле давления-с другими входами блоков сравнения, двумя электрогидравлическими регу5 ляторами, выходы которых гидравлически связаны с трубопроводами питания растяжных гидроцилиндров пресса, а входы электрически связаны с выходами блока преобразователей, при этом все датчики и

0 счетно-решающие устройства электрически связаны через блоки сравнения и задания параметров с блоком преобразователей. Счетно-решающее устройство содержит два блока умножения, преобразователи угла си5 нус и косинус угла и сумматор, при этом первые входы блоков умножения являются соответственно первыми и вторыми входами устройства, вторые входы соединены с выходами преобразователей угла в синус и

0 косинус угла собственно , входы объединены и являются третьим входом устройства, выходы блоков умножения соединены с первым и вторым входами сумматора, а выход последнего является выходом уст5 ройства.

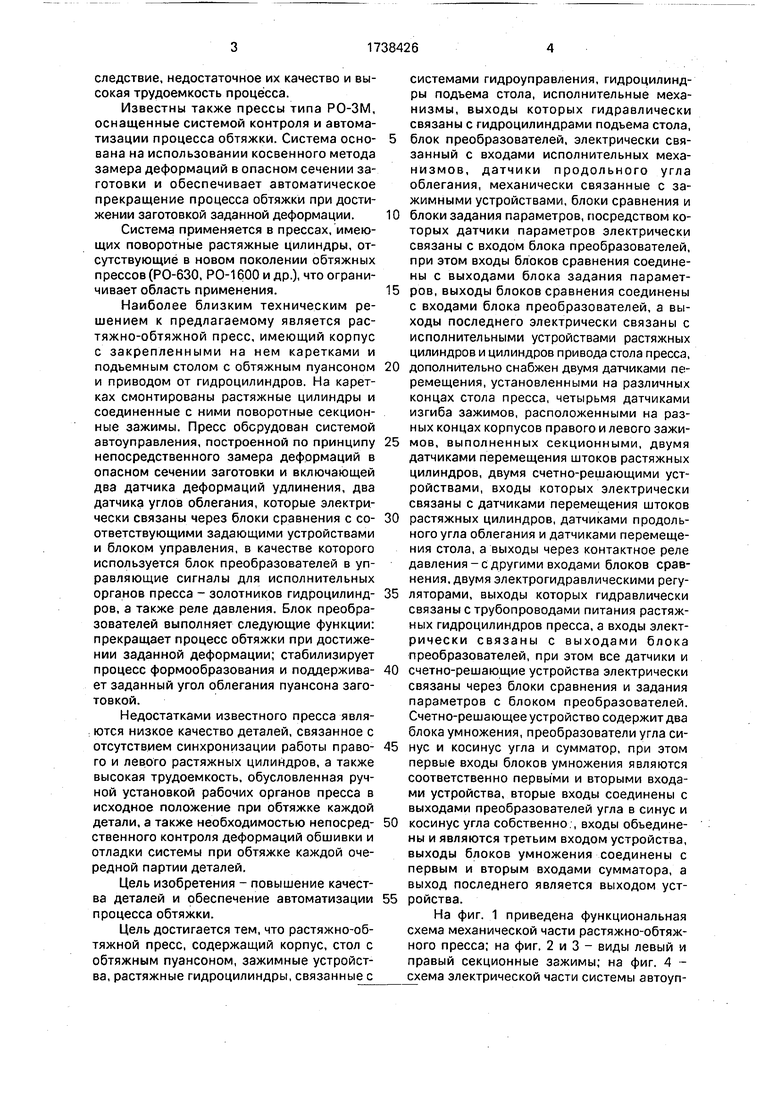

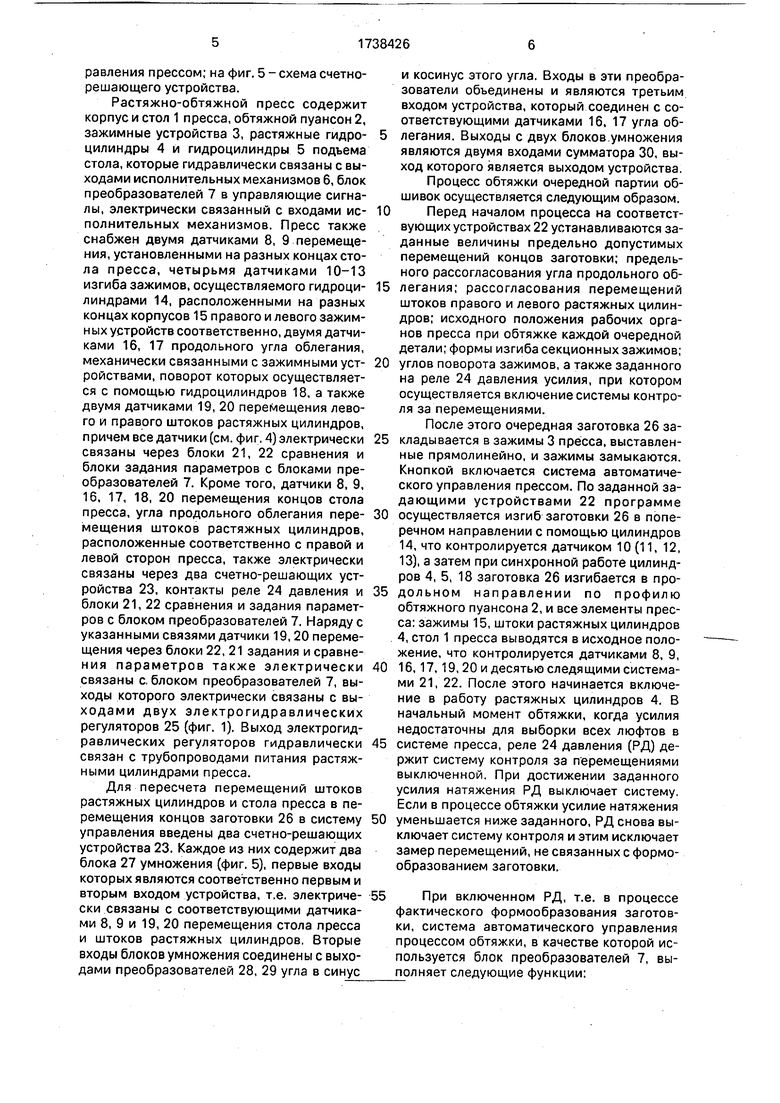

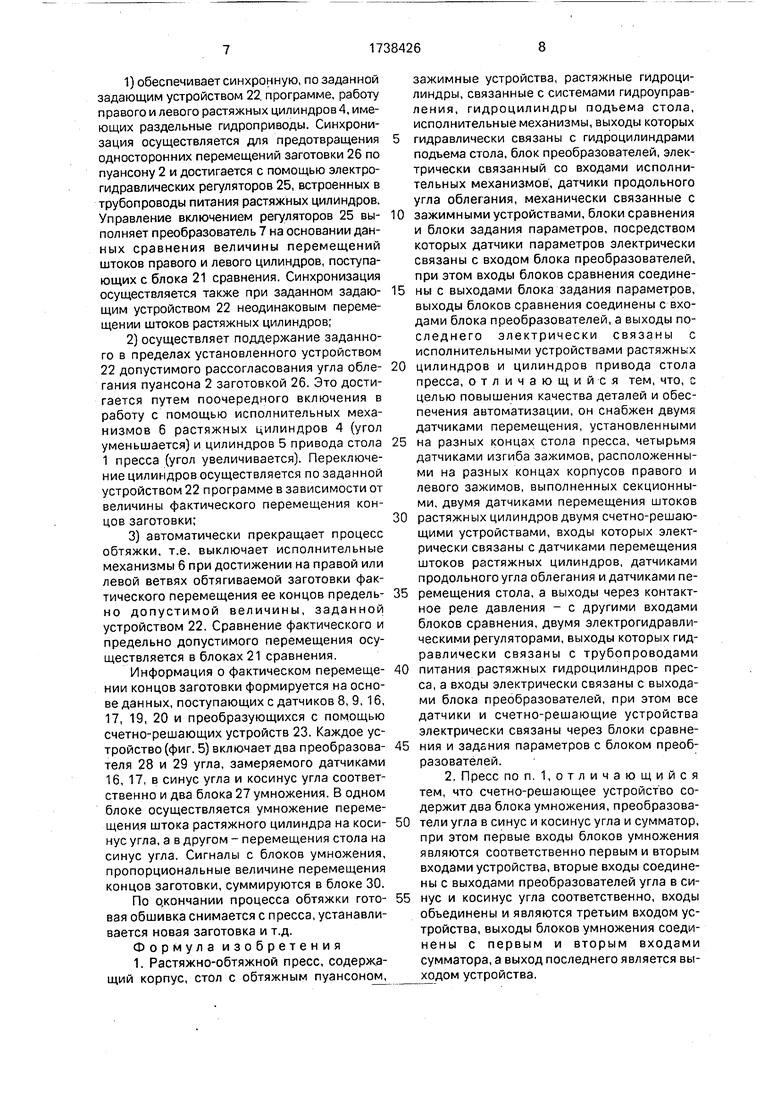

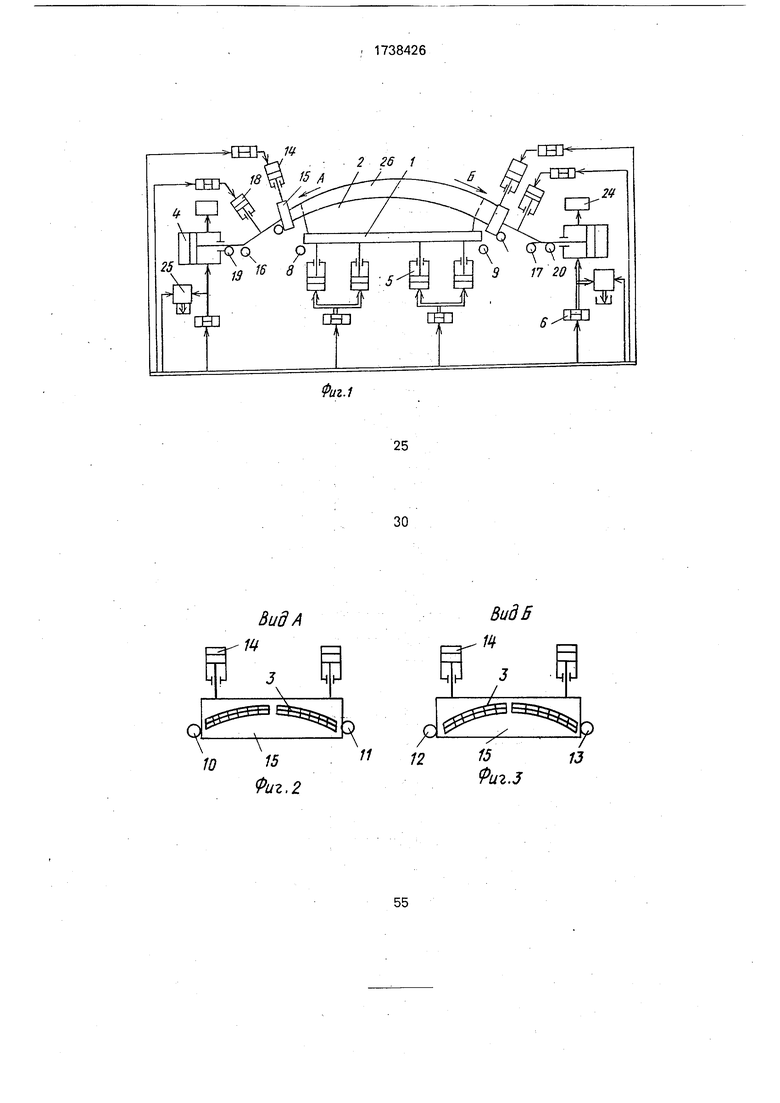

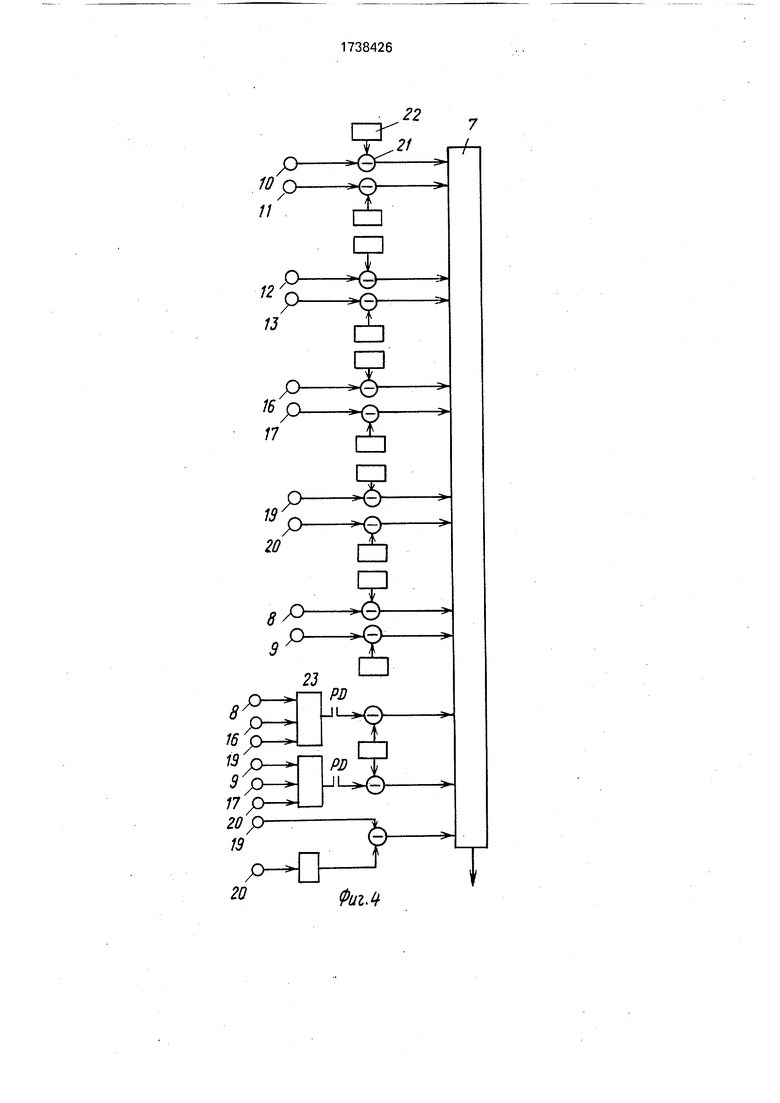

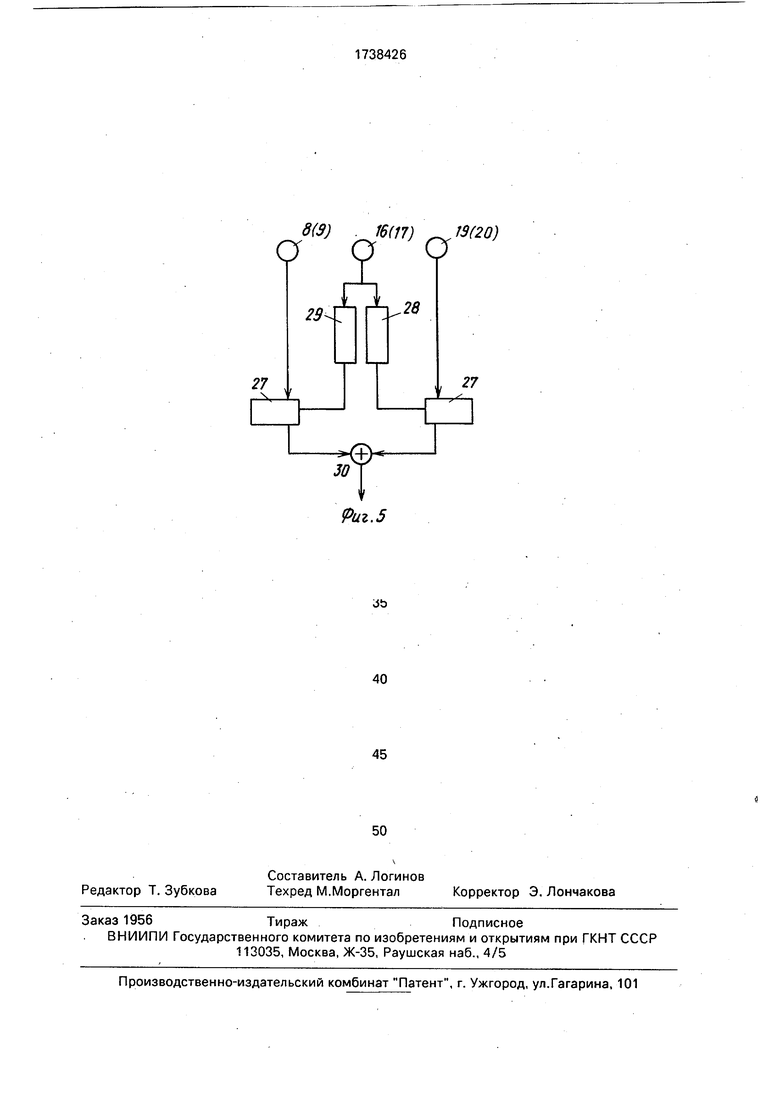

На фиг. 1 приведена функциональная схема механической части растяжно-обтяж- ного пресса; на фиг. 2 и 3 - виды левый и правый секционные зажимы; на фиг. 4 - схема электрической части системы автоуправления прессом; на фиг. 5 - схема счетно- решающего устройства.

Растяжно-обтяжной пресс содержит корпус и стол 1 пресса, обтяжной пуансон 2, зажимные устройства 3, растяжные гидроцилиндры 4 и гидроцилиндры 5 подъема стола, которые гидравлически связаны с выходами исполнительных механизмов 6, блок преобразователей 7 в управляющие сигналы, электрически связанный с входами исполнительных механизмов. Пресс также снабжен двумя датчиками 8, 9 перемещения, установленными на разных концах стола пресса, четырьмя датчиками 10-13 изгиба зажимов, осуществляемого гидроцилиндрами 14, расположенными на разных концах корпусов 15 правого и левого зажимных устройств соответственно, двумя датчиками 16, 17 продольного угла облегания, механически связанными с зажимными устройствами, поворот которых осуществляется с помощью гидроцилиндров 18, а также двумя датчиками 19, 20 перемещения левого и правого штоков растяжных цилиндров, причем все датчики (см. фиг. 4) электрически связаны через блоки 21, 22 сравнения и блоки задания параметров с блоками преобразователей 7. Кроме того, датчики 8, 9, 16, 17, 18, 20 перемещения концов стола пресса, угла продольного облегания перемещения штоков растяжных цилиндров, расположенные соответственно с правой и левой сторон пресса, также электрически связаны через два счетно-решающих устройства 23, контакты реле 24 давления и блоки 21, 22 сравнения и задания параметров с блоком преобразователей 7. Наряду с указанными связями датчики 19, 20 перемещения через блоки 22, 21 задания и сравнения параметров также электрически связаны с блоком преобразователей 7, выходы которого электрически связаны с выходами двух электрогидравлических регуляторов 25 (фиг. 1). Выход электрогидравлических регуляторов гидравлически связан с трубопроводами питания растяжными цилиндрами пресса.

Для пересчета перемещений штоков растяжных цилиндров и стола пресса в перемещения концов заготовки 26 в систему управления введены два счетно-решающих устройства 23. Каждое из них содержит два блока 27 умножения (фиг. 5), первые входы которых являются соответственно первым и вторым входом устройства, т.е. электрически связаны с соответствующими датчиками 8, 9 и 19, 20 перемещения стола пресса и штоков растяжных цилиндров, Вторые входы блоков умножения соединены с выходами преобразователей 28, 29 угла в синус

и косинус этого угла. Входы в эти преобразователи объединены и являются третьим входом устройства, который соединен с соответствующими датчиками 16, 17 угла облегания. Выходы с двух блоков умножения являются двумя входами сумматора 30, выход которого является выходом устройства. Процесс обтяжки очередной партии обшивок осуществляется следующим образом.

Перед началом процесса на соответствующих устройствах 22 устанавливаются заданные величины предельно допустимых перемещений концов заготовки; предельного рассогласования угла продольного облегания; рассогласования перемещений штоков правого и левого растяжных цилиндров; исходного положения рабочих органов пресса при обтяжке каждой очередной детали; формы изгиба секционных зажимов;

углов поворота зажимов, а также заданного на реле 24 давления усилия, при котором осуществляется включение системы контроля за перемещениями.

После этого очередная заготовка 26 закладывается в зажимы 3 пресса, выставленные прямолинейно, и зажимы замыкаются. Кнопкой включается система автоматического управления прессом. По заданной задающими устройствами 22 программе

осуществляется изгиб заготовки 26 в поперечном направлении с помощью цилиндров 14, что контролируется датчиком 10 (11, 12, 13), а затем при синхронной работе цилиндров 4, 5, 18 заготовка 26 изгибается в продольном направлении по профилю обтяжного пуансона 2, и все элементы пресса; зажимы 15, штоки растяжных цилиндров 4, стол 1 пресса выводятся в исходное положение, что контролируется датчиками 8, 9,

16,17,19, 20 и десятью следящими системами 21, 22. После этого начинается включение в работу растяжных цилиндров 4. В начальный момент обтяжки, когда усилия недостаточны для выборки всех люфтов в

системе пресса, реле 24 давления (РД) держит систему контроля за перемещениями выключенной. При достижении заданного усилия натяжения РД выключает систему. Если в процессе обтяжки усилие натяжения

уменьшается ниже заданного, РД снова выключает систему контроля и этим исключает замер перемещений, не связанных с формообразованием заготовки.

При включенном РД, т.е. в процессе фактического формообразования заготовки, система автоматического управления процессом обтяжки, в качестве которой используется блок преобразователей 7, выполняет следующие функции:

1)обеспечивает синхронную, по заданной задающим устройством 22. программе, работу правого и левого растяжных цилиндров 4, имеющих раздельные гидроприводы. Синхронизация осуществляется для предотвращения односторонних перемещений заготовки 26 по пуансону 2 и достигается с помощью электрогидравлических регуляторов 25, встроенных в трубопроводы питания растяжных цилиндров. Управление включением регуляторов 25 выполняет преобразователь 7 на основании дан- ных сравнения величины перемещений штоков правого и левого цилиндров, поступающих с блока 21 сравнения. Синхронизация осуществляется также при заданном задающим устройством 22 неодинаковым перемещении штоков растяжных цилиндров;

2)осуществляет поддержание заданного в пределах установленного устройством 22 допустимого рассогласования угла облегания пуансона 2 заготовкой 26. Это достигается путем поочередного включения в работу с помощью исполнительных механизмов 6 растяжных цилиндров 4 (угол уменьшается) и цилиндров 5 привода стола 1 пресса (угол увеличивается). Переключение цилиндров осуществляется по заданной устройством 22 программе в зависимости от величины фактического перемещения концов заготовки;

3)автоматически прекращает процесс обтяжки, т.е. выключает исполнительные механизмы 6 при достижении на правой или левой ветвях обтягиваемой заготовки фактического перемещения ее концов предельно допустимой величины, заданной устройством 22. Сравнение фактического и предельно допустимого перемещения осуществляется в блоках 21 сравнения.

Информация о фактическом перемещении концов заготовки формируется на основе данных, поступающих с датчиков 8, 9, 16, 17, 19, 20 и преобразующихся с помощью счетно-решающих устройств 23. Каждое устройство (фиг. 5) включает два преобразователя 28 и 29 угла, замеряемого датчиками 16, 17, в синус угла и косинус угла соответственно и два блока 27 умножения. В одном блоке осуществляется умножение перемещения штока растяжного цилиндра на косинус угла, а в другом - перемещения стола на синус угла. Сигналы с блоков умножения, пропорциональные величине перемещения концов заготовки, суммируются в блоке 30.

По окончании процесса обтяжки готовая обшивка снимается с пресса, устанавливается новая заготовка и т.д.

Формула изобретения

1. Растяжно-обтяжной пресс, содержащий корпус, стол с обтяжным пуансоном,

зажимные устройства, растяжные гидроцилиндры, связанные с системами гидроуправления, гидроцилиндры подъема стола, исполнительные механизмы, выходы которых

гидравлически связаны с гидроцилиндрами подъема стола, блок преобразователей, электрически связанный со входами исполнительных механизмов, датчики продольного угла облегания, механически связанные с

0 зажимными устройствами, блоки сравнения и блоки задания параметров, посредством которых датчики параметров электрически связаны с входом блока преобразователей, при этом входы блоков сравнения соедине5 ны с выходами блока задания параметров, выходы блоков сравнения соединены с входами блока преобразователей, а выходы последнего электрически связаны с исполнительными устройствами растяжных

0 цилиндров и цилиндров привода стола пресса, отличающийся тем, что, с целью повышения качества деталей и обеспечения автоматизации, он снабжен двумя датчиками перемещения, установленными

5 на разных концах стола пресса, четырьмя датчиками изгиба зажимов, расположенными на разных концах корпусов правого и левого зажимов, выполненных секционными, двумя датчиками перемещения штоков

0 растяжных цилиндров двумя счетно-решающими устройствами, входы которых электрически связаны с датчиками перемещения штоков растяжных цилиндров, датчиками продольного угла облегания и датчиками пе5 ремещения стола, а выходы через контактное реле давления - с другими входами блоков сравнения, двумя электрогидравлическими регуляторами, выходы которых гидравлически связаны с трубопроводами

0 питания растяжных гидроцилиндров пресса, а входы электрически связаны с выходами блока преобразователей, при этом все датчики и счетно-решающие устройства электрически связаны через блоки сравне5 ния и задания параметров с блоком преобразователей.

2. Пресс по п. 1,отличающийся тем, что счетно-решающее устройство содержит два блока умножения, преобразова0 тели угла в синус и косинус угла и сумматор, при этом первые входы блоков умножения являются соответственно первым и вторым входами устройства, вторые входы соединены с выходами преобразователей угла в си5 нус и косинус угла соответственно, входы объединены и являются третьим входом устройства, выходы блоков умножения соеди- нены с первым и вторым входами сумматора, а выход последнего является выходом устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Растяжно-обтяжный пресс | 1975 |

|

SU538764A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Устройство для контроля удлинения заготовки при обработке на обтяжных прессах | 1980 |

|

SU878391A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Секционный обтяжной пресс | 1975 |

|

SU554908A1 |

| Устройство для управления процессом формообразования | 1974 |

|

SU562346A1 |

Использование: при обработке металлов давлением, в частности в оборудовании для автоматизированного производства крупногабаритных обшивок одинарной и двойной кривизны методом обтяжки с растяжением листового материала. Сущность: растяжно-обтяжной пресс содержит корпус и стол 1 пресса, обтяжной пуансон 2, зажимные устройства 3, растяжные гидроцилиндры 4 и гидроцилиндры 5 подъема стола, которые гидравлически связаны с выходами исполнительных механизмов 6, блок преобразователей 7 в управляющие сигналы, электрически связанный с входами исполнительных механизмов. Пресс также снабжен двумя датчиками 8, 9 перемещения, установленными на разных концах стола пресса, четырьмя датчиками 10-13 изгиба зажимов, осуществляемого гидроцилиндрами 14, расположенными на разных концах корпусов 15 правого и левого зажимных устройств соответственно, двумя датчиками 16, 17 продольного угла облегания, механически связанными с зажимными устройствами, поворот которых осуществляется с помощью гидроцилиндров 18-, а также двумя датчиками 19,20 перемещения левого и правого штоков растяжных цилиндров. Все датчики электрически связаны через блоки 21 сравнения и блоки 22 задания параметров с блоком преобразователей 7. Для пересчета перемещений штоков растяжных цилиндров и стола пресса в перемещения концов заготовки 26 в систему управления введены два счетно-решающих устройства 23. 1 з.п.ф-лы, 5 ил. сл С

Вид А

ВидБ

Фиг4

во) ют) MO)

2927 ч

ч

30 Риг. 5

.28

, 2

| Растяжно-обтяжный пресс | 1975 |

|

SU538764A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-12-06—Подача