Изобретение относится к области обработки металлов давлением, в частности, к процессам изготовления деталей двойной кривизны обтяжкой листовых заготовок и может применяться в аэрокосмической, судостроительной, машиностроительной и других отраслях промышленности.

Известны способы изготовления листовых деталей двойной кривизны обтяжкой, включающие чередование изгиба с растяжением для уменьшения вредного влияния силы трения, действующей на заготовку со стороны пуансона и уменьшающей равномерность деформации заготовки, в том числе и с применением вибрационного нагружения заготовки и пуансона в процессе растяжения. (Ав.св. СССР №№707647, 1248694, 858233, патенты США №№3.299.688, 3.354.688, 6.675.624).

Недостатками известных способов являются недостаточно высокая степень равномерности деформации удлинения, низкая производительность, высокая стоимость оборудования.

Наиболее близким, принятым за прототип, является способ обтяжки листовых заготовок, заключающийся в том, что предварительно на заготовке устанавливают накладку, а затем листовую заготовку совместно с накладкой подвергают деформированию на пуансоне обтяжного пресса с последующим удалением накладки. Накладку выполняют из эластичного материала переменной толщины, причем накладку устанавливают на заготовку и прикрепляют ее к поверхности заготовки с помощью клея (Ав.св. СССР №1127667).

Недостатком известного способа является недостаточно высокое качество изготавливаемых деталей вследствие неравномерности деформации удлинения по сечению детали вдоль направления растяжения из-за неточности изготовления эластичной накладки по расчетной формуле. Также, недостатком является необходимость крепления этой накладки путем наклеивания ее к заготовке, что резко снижает производительность процесса, а после снятия накладки с детали, поверхность детали необходимо очищать от остатков клея. Кроме того, необходимость применения эластичной накладки сужает область применения способа до возможности обтяжки только тонких листов, не более 1 мм, т.к. в ином случае резко увеличивается толщина эластичной накладки и растет усилие обтяжки.

Технической задачей предлагаемого изобретения является создание способа, позволяющего получать детали двойной кривизны с высокой степенью равномерности деформации удлинения заготовки. Способ позволит повысить производительность процесса с сохранением физико-механических свойств материала и максимально использовать деформационные возможности материала.

Для решения технической задачи предложен способ обтяжки листовых заготовок, включающий совместное деформирование листовой заготовки с накладкой на пуансоне обтяжного пресса с последующим удалением накладки, отличающийся тем, что накладку выполняют в виде двух гибких листов, которые предварительно устанавливают на пуансон пресса с возможностью перемещения по его поверхности, причем каждый лист одним концом закрепляют в зажимах обжимного пресса совместно с листовой заготовкой, а после удаления накладки проводят окончательное деформирование листовой заготовки до получения детали требуемой формы.

Накладка выполнена из материала листовой заготовки или из тканого материала, пропитанного антифрикционным составом.

Теоретическое обоснование предлагаемого способа состоит в изменении направления силы трения, действующей на обтягиваемую заготовку по сравнению с направлением действия силы трения в прототипе.

В способе-прототипе при обтяжке по пуансону с применением эластичной накладки переменной толщины, установленной на обтягиваемую заготовку с обязательным закреплением на ней, со стороны пуансона на заготовку действует сила трения, распределенная по площади заготовки. Эта сила трения действует в сторону, противоположную направлению действия растягивающей силы. В результате этого, усилие обтяжки, действующее на заготовку, распределяется неравномерно вдоль заготовки, а с учетом переменной толщины накладки, действие сил трения между заготовкой и пуансоном пресса компенсируется и все части заготовки перемещаются по пуансону на одинаковые расстояния.

В предлагаемом способе при обтяжке по пуансону с применением накладки, выполненной в виде двух гибких листов, установленных на пуансон с возможностью их перемещения по пуансону, направление силы трения, действующей на заготовку со стороны этой накладки, изменяется на противоположное и направлено в ту же сторону, что и направление действия растягивающих сил. При этом сила трения складывается с силой растяжения, приводя к решению поставленной задачи - достижению равномерности деформации удлинения вдоль заготовки за счет того, что результирующая сила, растягивающая заготовку, одна и та же по величине в каждом сечении заготовки, следовательно, и величины деформаций также будут одинаковы.

На фиг.1 показана схема обтяжки по предлагаемому способу. На пуансоне 1 устанавливается накладка 3, состоящая из двух листов, например, из того же материала, что и заготовка. На накладку 3 устанавливают заготовку 4, предназначенную для обтяжки. Концы заготовки закрепляют в зажимы 2 обтяжного пресса совместно с концами листов накладки 3. После этого с усилием Р заготовка растягивается на пуансоне. При этом в области А заготовки, до схода заготовки с пуансона, производится обтяжка заготовки до требуемой деформации удлинения (остаточной или, иначе, пластической). В области В заготовки эта деформация меньше. После получения требуемой деформации растяжения в области заготовки А, накладку 3 убирают и растягивают заготовку на пуансоне окончательно, до получения требуемой степени деформации заготовки. При этом дополнительная деформация растяжения в области А минимальна и составляет, после снятия растягивающих усилий - 0,5-1,0%. Деформация в области В увеличивается до уровня деформации в области А. Деталь находится в состоянии готовности, т.е. формообразована.

В случае использования в качестве листов тканого материала, пропитанного антифрикционным составом, в области растяжения В деформация равна деформации в области А непосредственно в процессе растяжения

Пример осуществления.

Способ опробован в полупромышленных условиях для изготовления деталей двойной кривизны на обтяжном прессе FEKD, для листов из металла Д16чАТ в состоянии поставки с толщиной от 0,5 мм до 2 мм. Ширина листа составляла 600 мм, длина листа - 1600 мм. Радиусы кривизны детали составляли: R1=900 мм, R2=1600 мм.

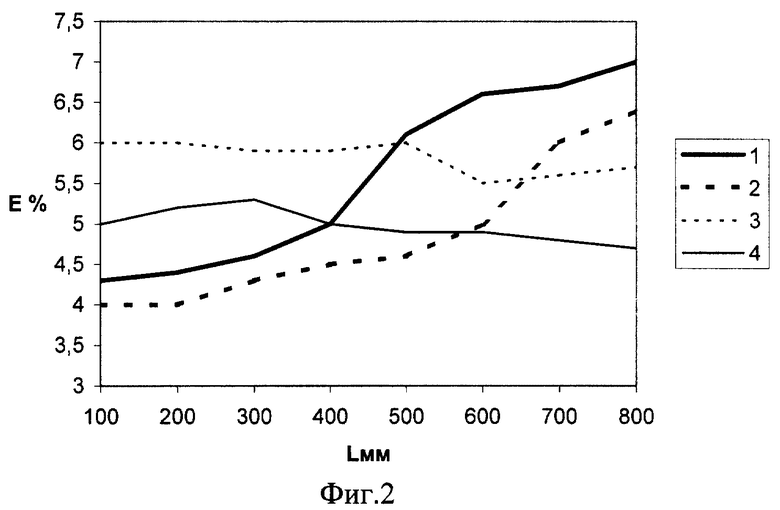

На графике фиг.2 приводятся результаты растяжения листов 0,5 мм и 2 мм с применением эластичной накладки - по прототипу - графики 1 и 2; и с применением накладки в виде двух гибких листов - по предлагаемому способу - графики 3 и 4, где указано: Е - остаточная степень деформации растяжения заготовки - (%), L - расстояние от центра заготовки - (мм). На графиках фиг.2 видно, что неравномерность деформации растяжения Д для листа заготовки толщиной 0,5 мм составляет: Д1=Емах/Emin=2,4 с применением прототипа, и Д3=Емах/Emin=1,1 с применением предлагаемого способа. Для листа заготовки толщиной 2 мм эти величины составляют Д2=Емах/Emin=2,2, Д4=Емах/Emin=1,2, где: Емах - максимальная величина деформации заготовки в i - том сечении; Emin - минимальная величина деформации заготовки в i - том сечении.

Таким образом, применение предлагаемого способа позволяет получать листовые детали двойной кривизны с высокой степенью равномерности деформации удлинения заготовки. Способ обеспечивает уменьшение количества переходов обтяжки. Соответственно, увеличивается производительность процесса и уменьшается его стоимость. Улучшается качество деталей за счет сохранения физико-механических свойств материала деталей. Максимально используются деформационные возможности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ формообразования деталей обтяжкой по пуансону | 2016 |

|

RU2663016C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Способ обтяжки листовых заготовок | 1983 |

|

SU1127667A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| СПОСОБ ФОРМОВКИ КРУПНОГАБАРИТНЫХ ОБШИВОК | 1980 |

|

SU858233A1 |

Изобретение относится к области обработки металлов давлением, в частности, к процессам изготовления деталей двойной кривизны обтяжкой листовых заготовок. Способ включает совместное деформирование заготовки с накладкой на пуансоне обтяжного пресса с последующим удалением накладки. Накладку выполняют в виде двух гибких листов, которые предварительно устанавливают на пуансон обтяжного пресса с возможностью перемещения по его поверхности. Каждый лист накладки одним концом закрепляют в зажимах обтяжного пресса совместно с листовой заготовкой. После удаления накладки осуществляют окончательное деформирование листовой заготовки до получения детали требуемой формы. Способ позволяет получать детали двойной кривизны с высокой степенью равномерности деформации удлинения заготовки, повысить производительность процесса с сохранением физико-механических свойств материала и максимально использовать деформационные возможности материала. 2 ил.

Способ обтяжки листовых заготовок, включающий совместное деформирование заготовки с накладкой на пуансоне обтяжного пресса с последующим удалением накладки, отличающийся тем, что накладку выполняют в виде двух гибких листов, которые предварительно устанавливают на пуансон обтяжного пресса с возможностью перемещения по его поверхности, причем каждый лист накладки одним концом закрепляют в зажимах обтяжного пресса совместно с листовой заготовкой, а после удаления накладки осуществляют окончательное деформирование листовой заготовки до получения детали требуемой формы.

| Способ обтяжки листовых заготовок | 1983 |

|

SU1127667A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 1986 |

|

SU1361813A1 |

| US 6063216 A, 16.05.2000 | |||

| АНГОБ | 2004 |

|

RU2257364C1 |

Авторы

Даты

2006-03-27—Публикация

2004-08-09—Подача